11

Изобретение относится к теплотехнике и может быть использовано в черной и цветной металлургии при изго- товлеиии огнеупорного заполнителя, применяемого для защиты тепловых агрегатов.

Цель изобретения - улучшение де- формативных свойств заполнителя за счет исключения линейного роста и повышение термостойкости бетона на его основе.

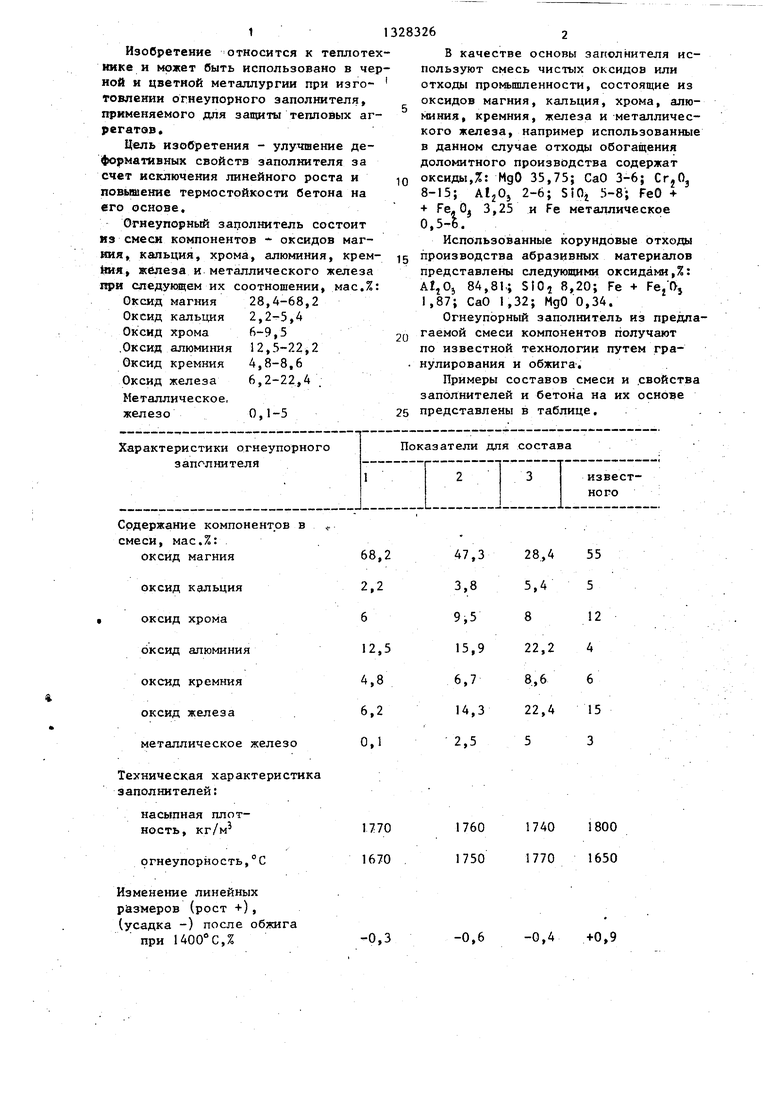

Огнеупорный заполнитель состоит из смеси компонентов - оксидов магния, кальция, хрома, алюминия, крем- Ш1Я, железа и металлического железа гфи следующем их соотношении, мас.%:

Оксид магния 28,4-68,2

Оксид кальция 2,2-5,4

Оксид хрома .Оксид алюминия Оксид кремния Оксид железа Металлическое, железо

Содержание компонентов в смеси, мас.%:

оксид магния

оксид кальция

оксид хрома

оксид алюминия

оксид кремния

оксид железа .

металлическое железо

Техническая характеристи заполнителей:

насыпная плотность,

огнеупорность,С

Изменение линейных размеров (рост +), (усадка -) после обжига

при ,%

283262

В качестве основы заполнителя используют смесь чистых оксидов или отходы промьшшенности, состоящие из оксидов магния, кальция, хрома, алюминия, кремния, железа и металлического железа, например использованные в данном случае отходы обогащения доломитного производства содержат 0 оксиды,%: МдО 35,75; СаО 3-6; Cr.Oj

8-15; 2-6; SIOj 5-8; FeO Fe. Oj 3,25 и Fe металлическое 0,5-6.

Использованные корундовые отходы 5 производства абразивных материалов представлены следующими оксидами,%: AljOj 84,81-; SIOj 8,20; Fe + , 1,87; СаО 1,32; MgO 0,34.

Огнеупорный заполнитель из предлагаемой смеси компонентов получают по известной технологии путем гра- нулирования и обжига.

Примеры составов смеси и .свойства заполнителей и бетона на их основе 5 представлены в таблице.

0

1740 1770

1800 1650

-0,6

-0,4 +0,9

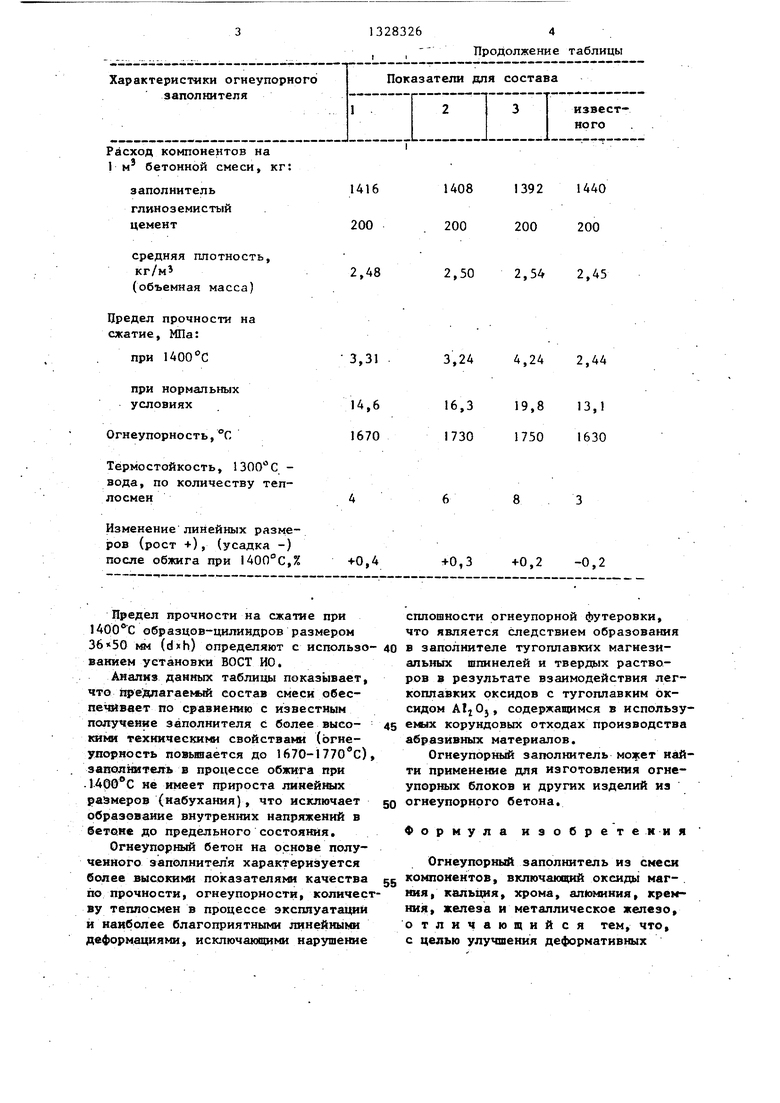

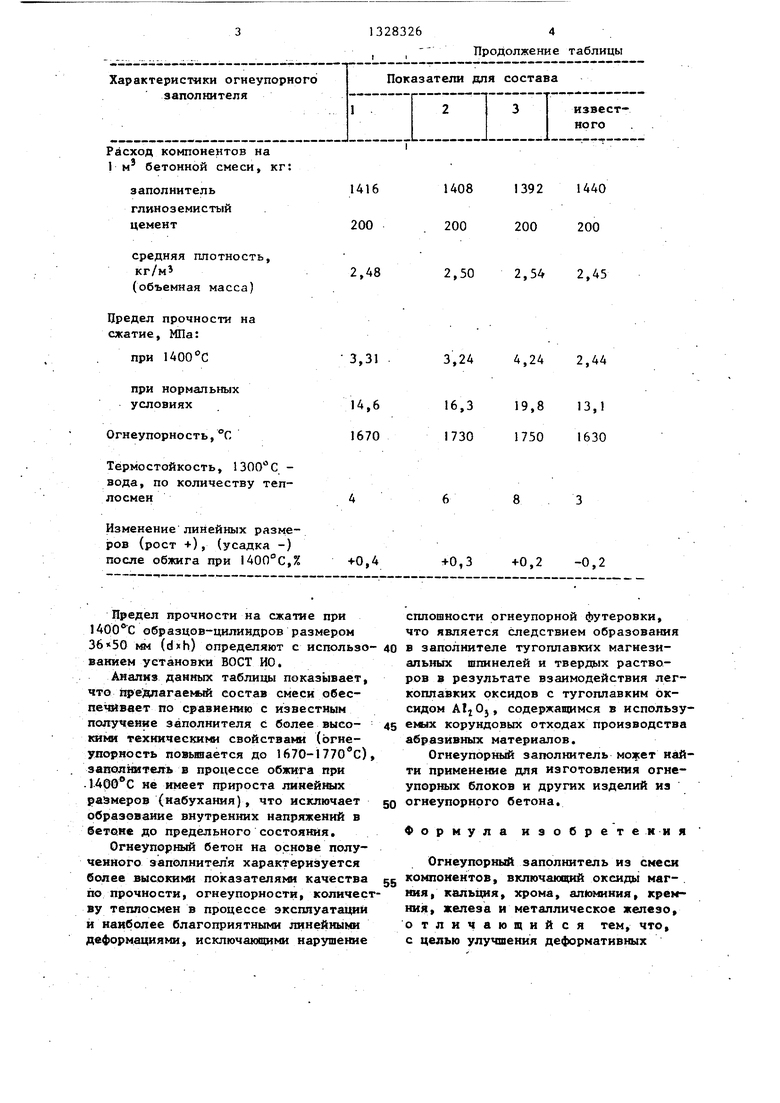

Расход компонентов на 1м бетонной смеси, кг

заполнитель

глиноземистый

цемент

средняя плотность, кг/м (объемная масса)

Предел прочности на сжатие, Ша:

при

при нормальных условиях

Огнеупорность,С

Термостойкость, вода, по количеству теп лосмен

Изменение линейных размров (рост ), (усадка после обжига при 1400°С

Предел прочности на сжатие при 1400 С образцов-цилиндров размером 36«50 ю (dxh) определяют с использо ванием установки воет ИО.

Анализ данных таблицы показывает, что предлагае « состав смеси обес- печйвает по сравнению с известным получение заполнителя с более высокими техническими свойствами (огнеупорность повьшается до 1670-1770 с) заполнитель в процессе обжига при . не имеет прироста линейных размеров (набухания), что исключает образование внутренних напряжений в бетоне до предельного состояния.

Огнеупорный бетон на основе полу- чениого заполнителя характеризуется более высокими показателями качества по прочиости, огнеупорности, количесву теплосмеи в процессе эксплуатации и наиболее благоприятными линейными деформациями, исключающими нарушение

Продолжение таблицы

1416

1408 1392 1440

200

200 200 200

2,48

2,50 2,54 2,45

3,244,242,44

16,319,813,1

173017501630

683

+0,3+0,2-0,2

сплошности огнеупорной футеровки, что является следствием образования в заполнителе тугоплавких магнезиальных шпииелей и твердая растворов в результате взаимодействия легкоплавких оксидов с тугоплавким оксидом AljOj, содержащимся в используемых корундовых отходах производства абразивных материалов.

Огнеупорный заполнитель может найти применение для изготовления огнеупорных блоков и других изделий из огнеупорного бетона.

Формула изобретения

Огнеупорный заполнитель из смеси компонентов, включающий оксиды маг- . кия, кальция, хрома, алюминия, кремния, железа и металлическое железо, о тличающий ся тем, что, с целью улучшения деформативных

5 13283266

свойств заполнителя за счет исключе-Оксид хрома 6-9,5

ния линейного роста и повьшения тер-Оксид алюмимостойхости бетона на его основе,ния 12,5-22,2

смесь содержит эти компоненты приОксид кремния 4,8-8,6

следующем соотношении, мас.%:Оксид железа 6,2-22,4

Оксид магния 28,4-68,2 Металлическое

Оксид кальция 2,2-5,4железо 0,1-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Заполнитель огнеупорного бетона | 1988 |

|

SU1636372A1 |

| Заполнитель для огнеупорного бетона | 1988 |

|

SU1627532A1 |

| Бетонная смесь | 1980 |

|

SU925901A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| Заполнитель для огнеупорного бетона | 1978 |

|

SU688474A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2255072C1 |

| Сырьевая смесь для изготовления заполнителя | 1983 |

|

SU1098924A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| Бетонная масса для изготовленияогнеупорных блоков | 1969 |

|

SU509557A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заполнитель для огнеупорного бетона | 1978 |

|

SU688474A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-07—Публикация

1985-01-08—Подача