11

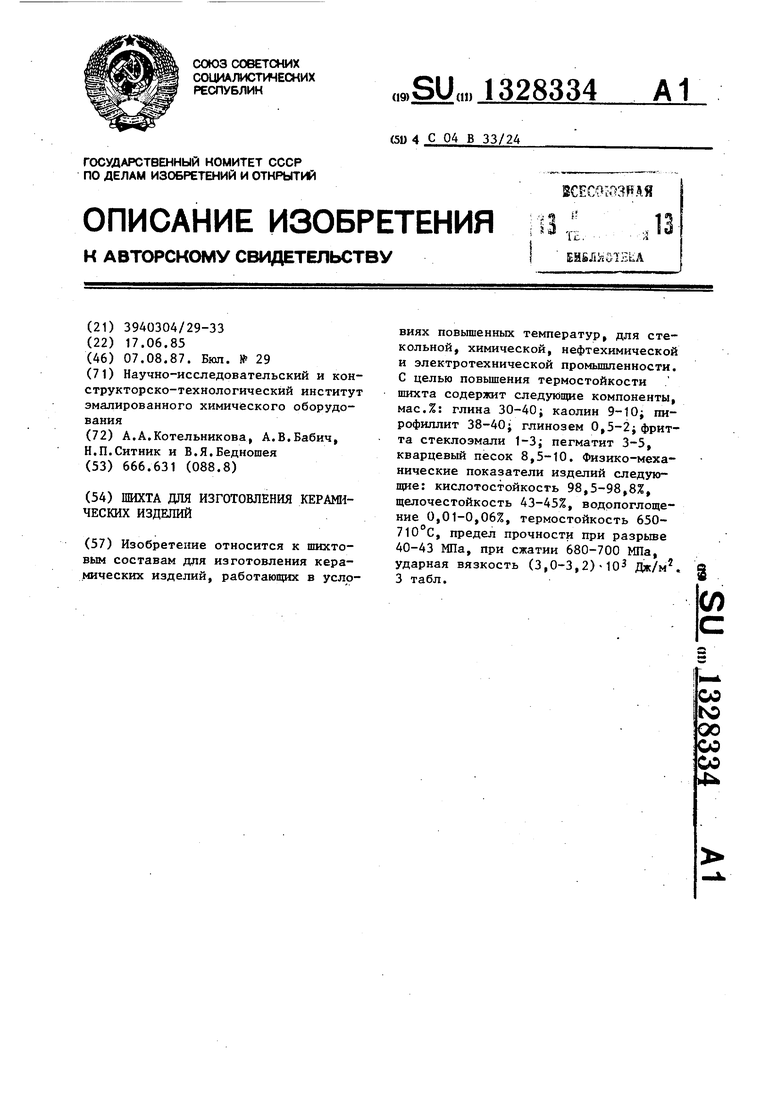

Изобретение относится к составам шихт керамических материалов для изготовления из керамики, применяемых в стекольной, химической, нефтехимической, электротехнической отраслях промьгашенности, работающих в условиях повышенных температур, например керамических вставок для автоматов при изготовлении ампул из стеклянной трубки.

Целью изобретения является повышение термостойкости.

Изделия изготавливают по следующей технологии.

Приготовление шликера проводят в шаровой мельнице совместным мокрым помолом отощающих и пластичных материалов.

Для получения массы шликер обез

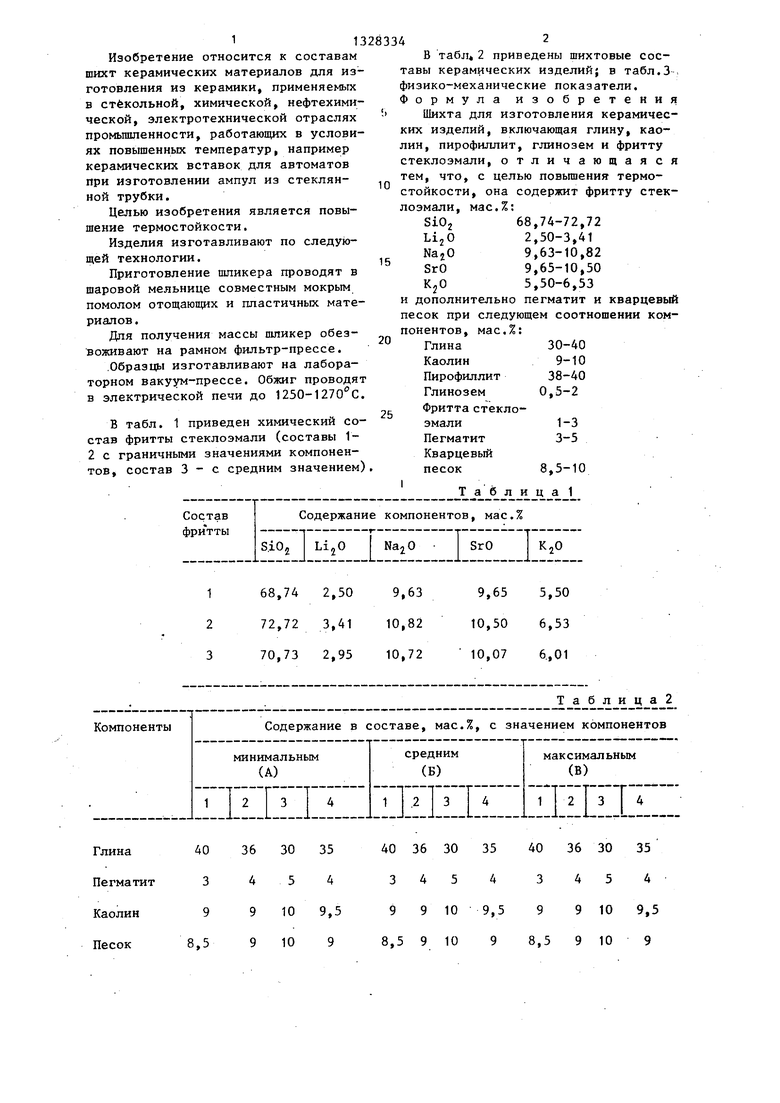

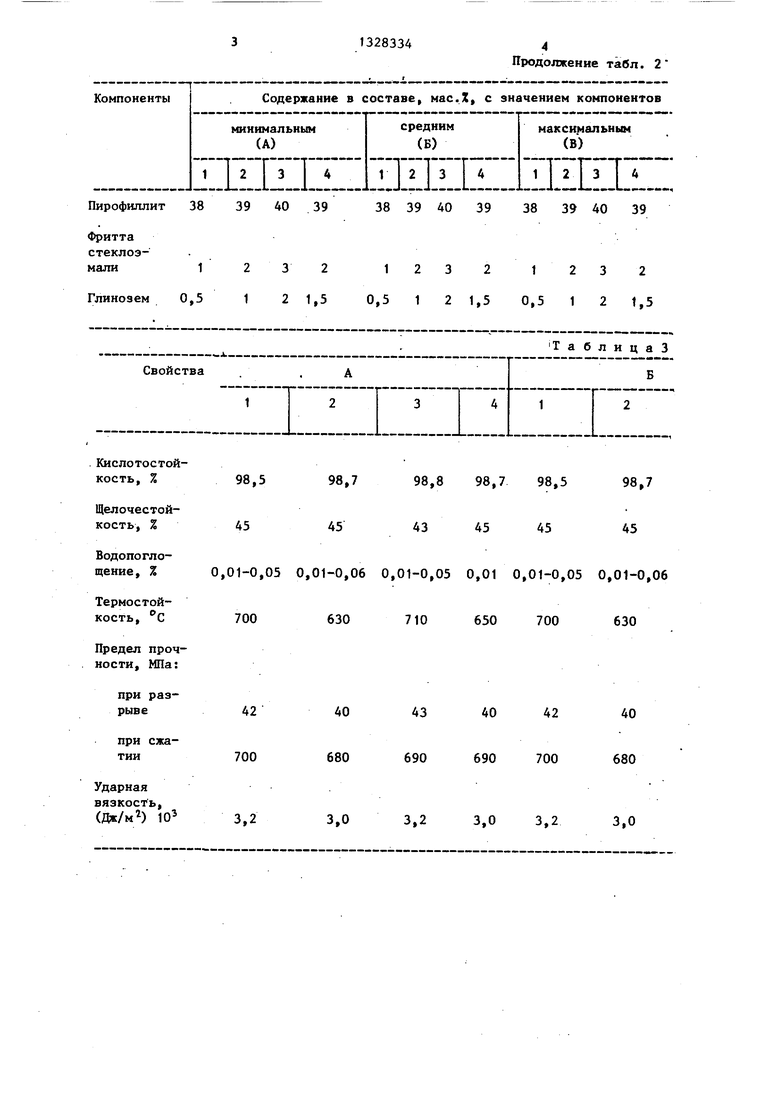

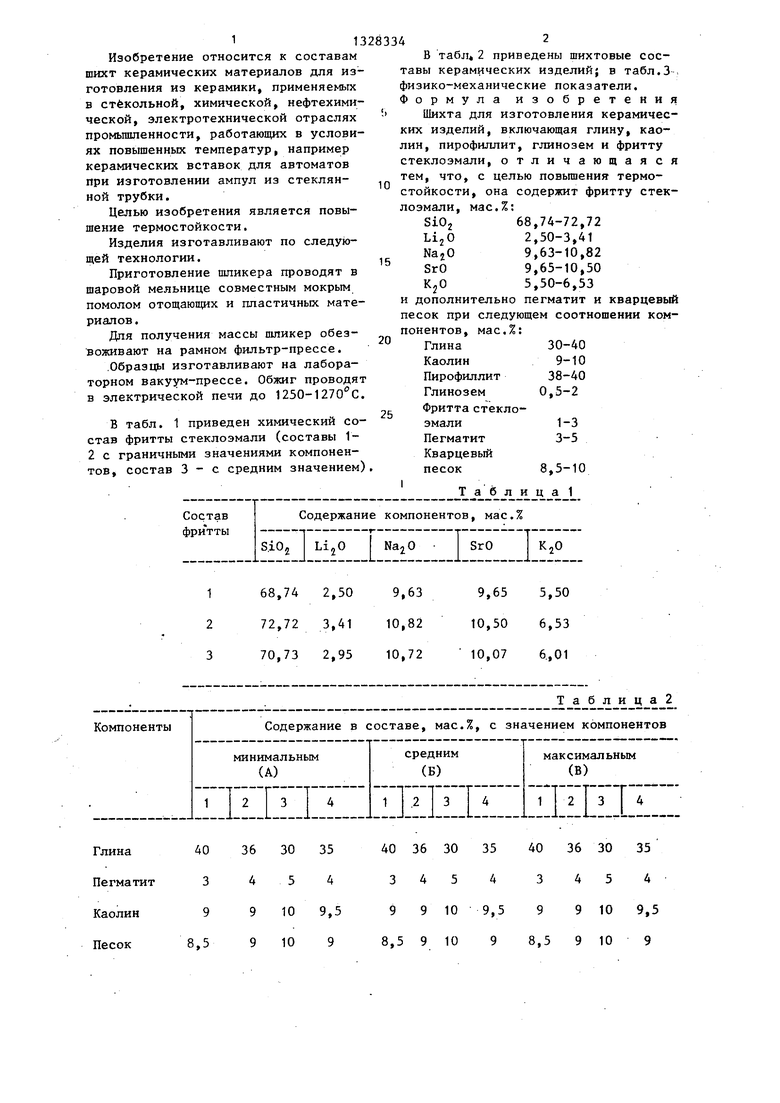

В табл 2 приведены шихтовые составы керамических изделий; в табл.3 физико-механические показатели. Формула изобретения

Шихта для изготовления керамических изделий, включающая глину, каолин, пирофиллит, глинозем и фритту стеклоэмали, отличающаяся тем, что, с целью повьш1ения термостойкости, она содержит фритту стек

мас.%;

68,74-72,72 2,50-3,41 9,63-10,82 9,65-10,50 5,50-6,53

и дополнительно пегматит и кварцевый песок при следующем соотношении компонентов, мас.%:

лоэмали, БЮг LijO NajO SrO KjC

Таблица2

Пирофиллит 38 39 40 39 38 39 40 39 38 39 40 39

Фритта

стеклоэмали1

Глинозем 0,5

23212321232

1 2 1,50,5 1 2 1,5 0,5 1 2 1,5

Кислотостойкость, % 98,5

Щелочестойкость, % 45

Водопогло- щение, %

Термостойкость, с 700

Предел прочности, МПа:

при разрыве 42

при сжатии 700

Ударная

вязкость,

(Дж/м) 10 3,2

98,7

45

98,8 98,7 98,5

43

45

45

45

0,01-0,05 0,01-0,06 0,01-0,05 0,01 0,01-0,05 0,01-0,06

630

710

650 700

630

40

680

3,0

43

690

3,2

40

42

690 700

3,0 3,2

40

680

3,0

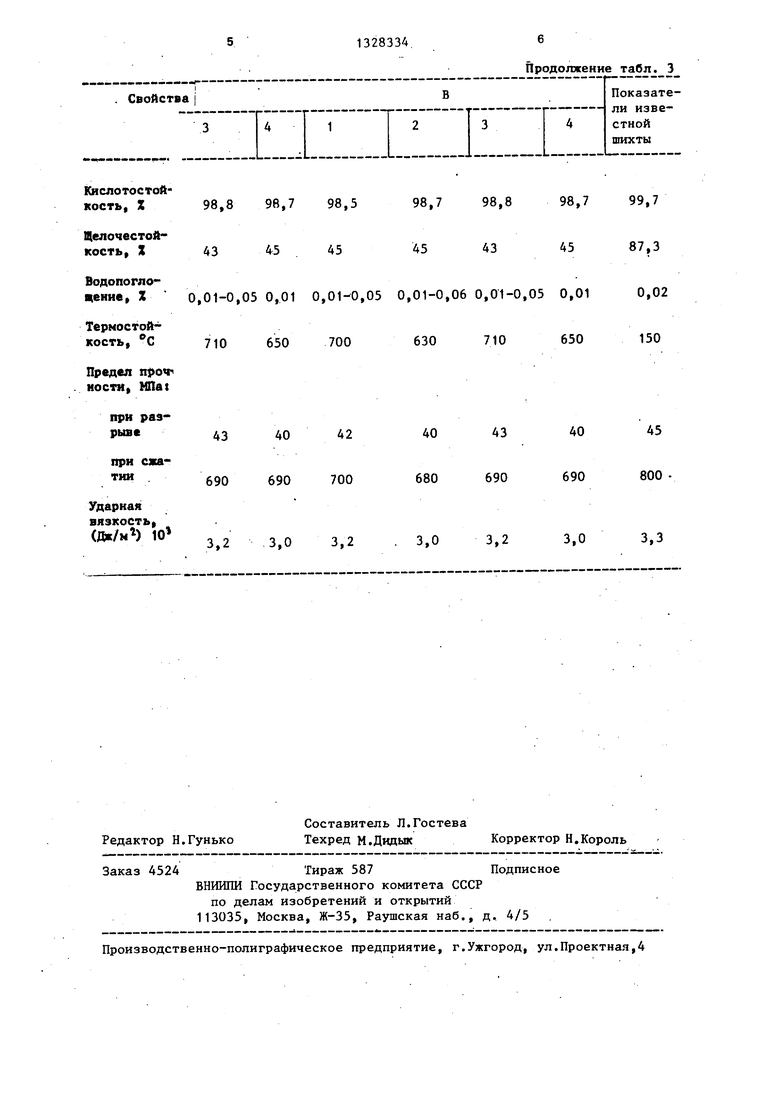

Продолжение табл. 2

ТаблицаЗ

98,8 98,7 98,5

43

45

45

45

710

650 700

630

43

40

42

40

690

690 700

680

3,2

3,0 3,2

3,0

Редактор Н.Гуньке

Составитель Л.Гостева

Техред М.Дидык Корректор Н.Король

Заказ 4524Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления фарфоровых изделий | 1990 |

|

SU1731760A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2011 |

|

RU2469992C1 |

| СОСТАВ ЛИТЕЙНОГО ШЛИКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2176227C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2174500C2 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2007 |

|

RU2336248C1 |

| Шихта для конструкционного керамического материала | 1986 |

|

SU1456389A1 |

Изобретение относится к шихтовым составам для изготовления керамических изделий, работающих в условиях повьшенных температур, для стекольной, химической, нефтехимической и электротехнической промышленности. С целью повышения термостойкости шихта содержит следующие компоненты, мас.%: глина 30-40; каолин 9-10; пирофиллит 38-40; глинозем 0,5-2; фритта стеклоэмали 1-3; пегматит 3-5, кварцевый песок 8,5-10. Физико-механические показатели изделий следующие: кислотостойкость 98,5-98,8%, щелочестойкость 43-45%, водрпоглоще- ние 0,01-0,06%, термостойкость 650- 710 С, предел прочности при разрыве 40-43 МПа, при сжатии 680-700 МПа, ударная вязкость (3,0-3,2)10 Дж/м . g 3 табл. сл оо N5 00 со со 4;

Авторы

Даты

1987-08-07—Публикация

1985-06-17—Подача