Изобретение относится к производству керамических изделий, в частности, при изготовлении изделий, работающих в условиях повышенных температур.

Целью изобретения является повышение микротвердости и термостойкости.

Поставленная цель достигается тем, что в шихту для изготовления фарфоровых изделий, включающую каолин, глину, пегматит, песок кварцевый, череп утильный, череп политой, добавляют дополнительную фритту стеклоэмали, мас.%:

А 20з40-45

МдО10-15

Li2011-15

В20з30-34

при следующем соотношении компоь ентов, мас.%:

Каолин41-44

Глина6-11

Пегматит16-18

Песок кварцевый17-18

Череп утильный6-7

Череп политой3-4

Фритта стеклоэмали 3-6

Известны шихты для изготовления фарфоровых изделий, в которых наряду с каолином, глиной, пегматитом, песком кварцевым, черепом утильным и черепом политым используют и фритту стеклоэмали, однако, использование фритты стеклоэмали в сочетании с вышеперечисленными компонентами неизвестно.

Фарфоровые изделия изготавливают следующим образом.

Каменистые материалы: кварцевый песок, политой череп, утильный череп и фритту стеклоэмали размалывают в шаровой мельнице мокрым способом при соотношении масса: шары: вода, равном 1:1:1, до остатка на сите Ютыс. отв./см23-4% и затем добавляют каолин, глину и пегматит, измельчают до остатка на сите Ютыс. отв./см2 1,5-2%.

СП

с

VI

CJ

о

Для получения массы полученный шликер доводят до влажности 45-55% и изделия изготавливают метод литья. Обжиг проводят в туннельной печи при температуре 1350-1380°С.5

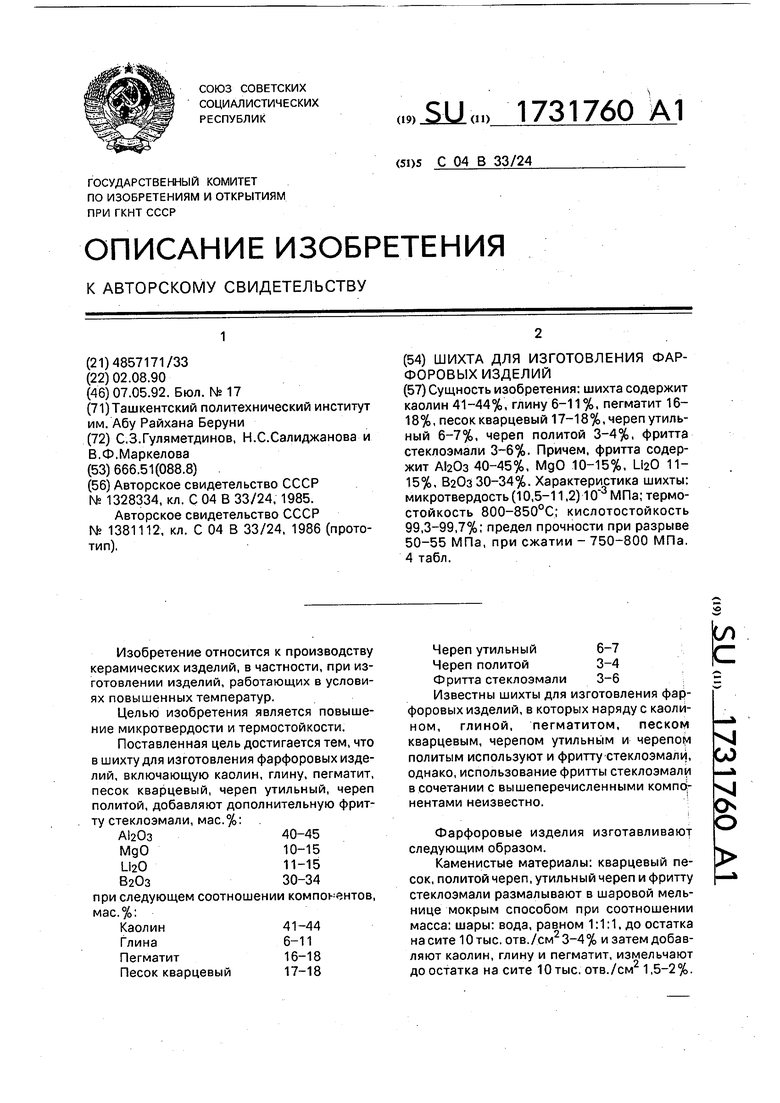

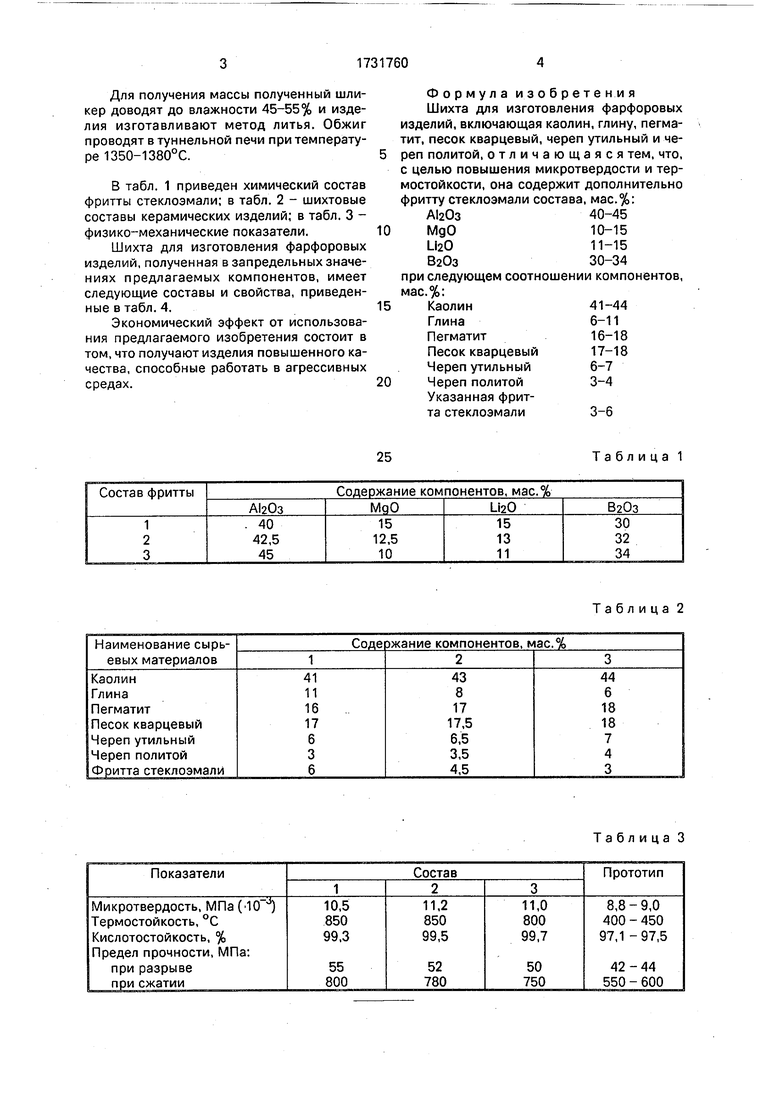

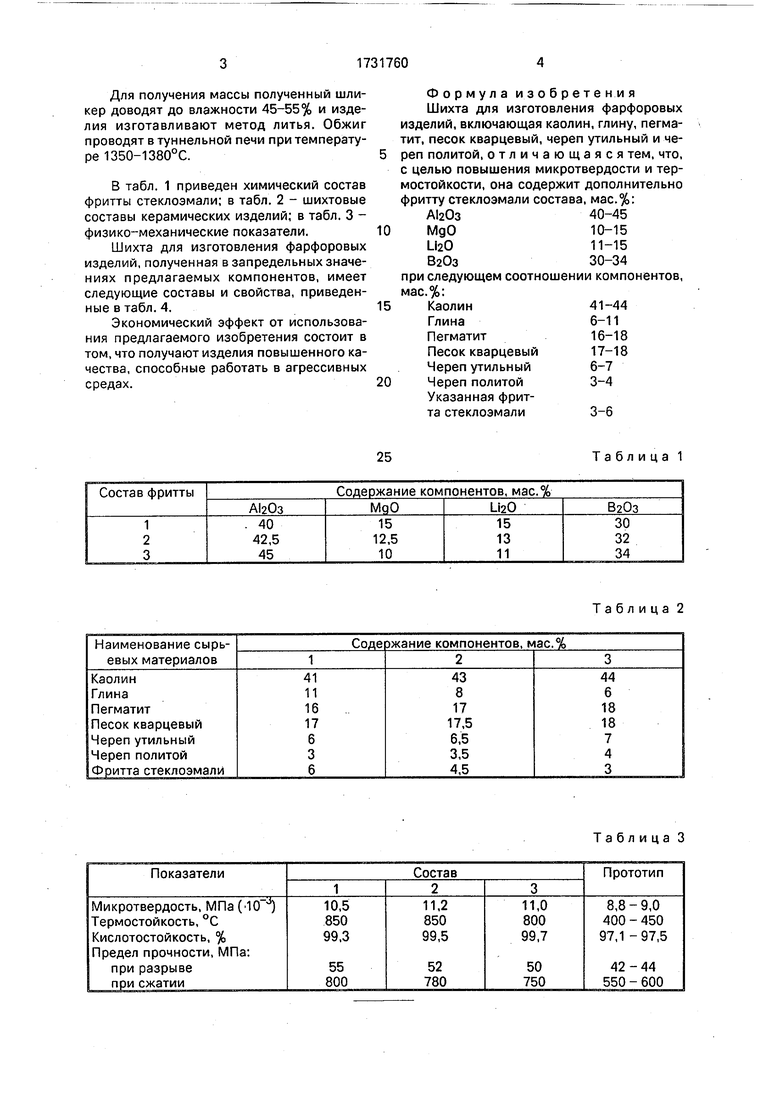

В табл. 1 приведен химический состав фритты стеклоэмали; в табл. 2 - шихтовые составы керамических изделий; в табл. 3 - физико-механические показатели.10

Шихта для изготовления фарфоровых изделий, полученная в запредельных значениях предлагаемых компонентов, имеет следующие составы и свойства, приведенные в табл. 4.15

Экономический эффект от использования предлагаемого изобретения состоит в том, что получают изделия повышенного качества, способные работать в агрессивных средах.20

Формула изобретения Шихта для изготовления фарфоровых изделий, включающая каолин, глину, пегматит, песок кварцевый,череп утильный и череп политой, отличающаяся тем, что, с целью повышения микротвердости и термостойкости, она содержит дополнительно фритту стеклоэмали состава, мас.%: А 20з40-45

МдО10-15

LJ2011-15

ВаОз30-34

при следующем соотношении компонентов, мас.%:

Каолин41-44

Глина6-11

Пегматит16-18

Песок кварцевый17-18

Череп утильный6-7

Череп политой3-4

Указанная фритта стеклоэмали3-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| Шихта для изготовления керамических изделий | 1985 |

|

SU1328334A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Керамическая масса для изготовления фарфоровых изделий | 1986 |

|

SU1375616A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

Сущность изобретения: шихта содержит каолин 41-44%, глину 6-11%, пегматит 16- 18%, песок кварцевый 17-18%, череп утильный 6-7%, череп политой 3-4%, фритта стеклоэмали 3-6%. Причем, фритта содержит 40-45%, МдО 10-15%, Li20 11- 15%, ВаОз 30-34%. Характеристика шихты: микротвердость (10,5-11,2) МПа; термостойкость 800-850°С; кислотостойкость 99,3-99,7%; предел прочности при разрыве 50-55 МПа, при сжатии - 750-800 МПа. 4 табл.

25

Таблица 1

Таблица 2

Таблица 3

Таблица 4

| Шихта для изготовления керамических изделий | 1985 |

|

SU1328334A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления фарфоровых изделий | 1986 |

|

SU1381112A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-02—Подача