13283452

Изобретение относится к способу си отгоняют непрореагировавший ацеполучения метилэтилкетона (МЭК), который используется в качестве растворителя в процессе депарафинизации масел.

Целью изобреления является увеличение выхода целевого продукта на превращенный ацетальдегид и повышение производительности процесса.

Пример 1. Б металлический цилиндрический реактор объемом 0,3 л, оборудованный электрообогревом,

10

тальдегид и известными методами рект фикации выделяют 15,4 г МЭК с Т 78-79 С. Кубовой остаток (б г), со держащий 0,012 г СоСОАс) +НгО и 0,0001 г КОАс, перемешивают в течени 10 мин с водой при 20-25 С и массовом отношений кубовой остаток: вода 1:2. Затем смес ь отстаивают в течени 1 ч. Водный слой (14 г) содержит 0,84 г уксусной кислоты, 0,01 г Со(ОАс) и 0,000 l г КОАс. Накопленный в результате нескольких

тальдегид и известными методами ректификации выделяют 15,4 г МЭК с Т 78-79 С. Кубовой остаток (б г), содержащий 0,012 г СоСОАс) +НгО и 0,0001 г КОАс, перемешивают в течение 10 мин с водой при 20-25 С и массовом отношений кубовой остаток: вода 1:2. Затем смес ь отстаивают в течение 1 ч. Водный слой (14 г) содержит 0,84 г уксусной кислоты, 0,01 г Со(ОАс) и 0,000 l г КОАс. Накопленный в результате нескольких

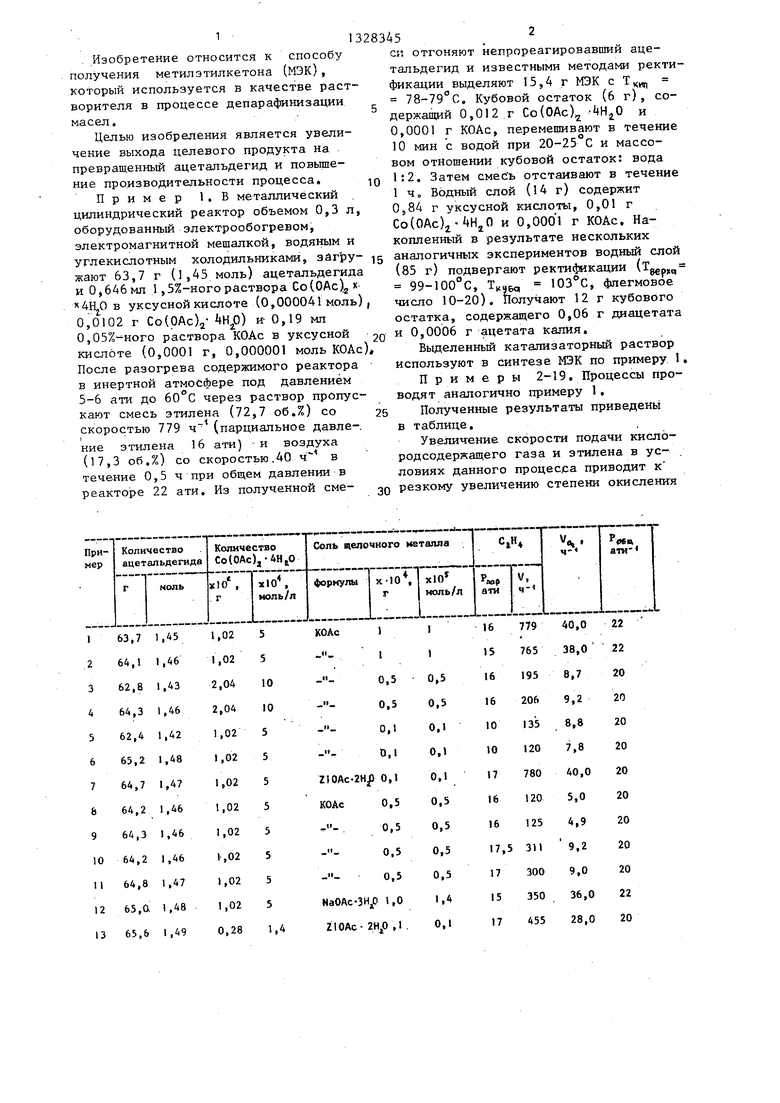

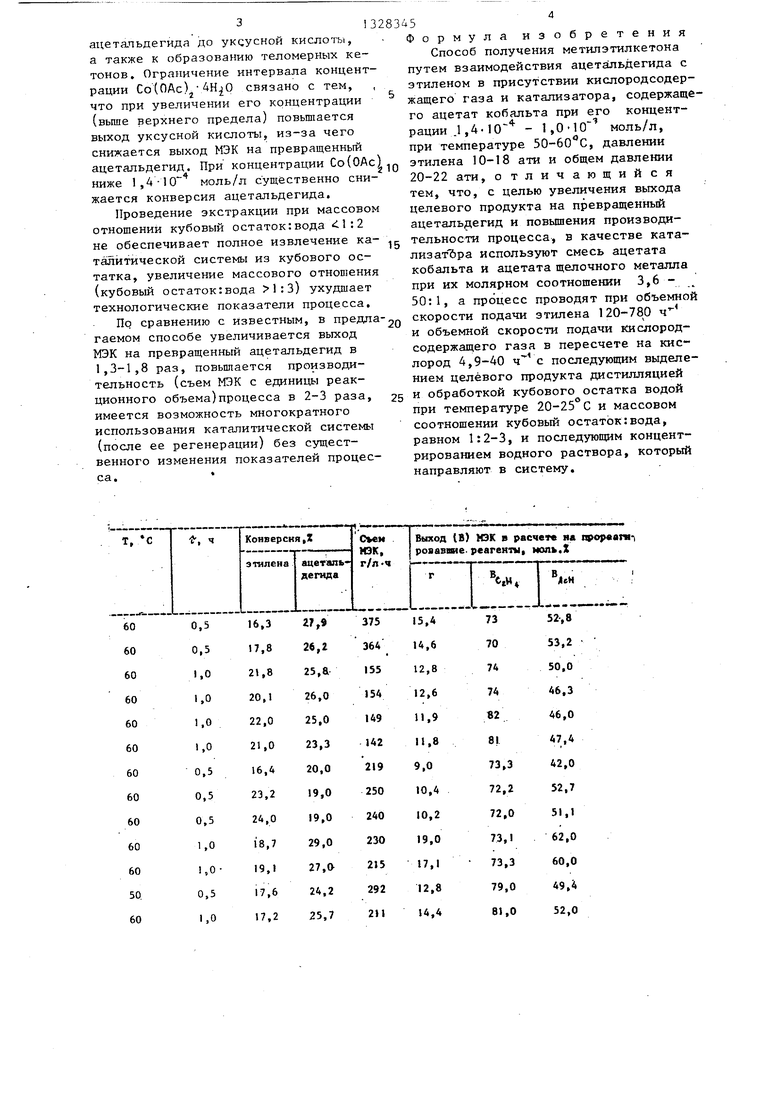

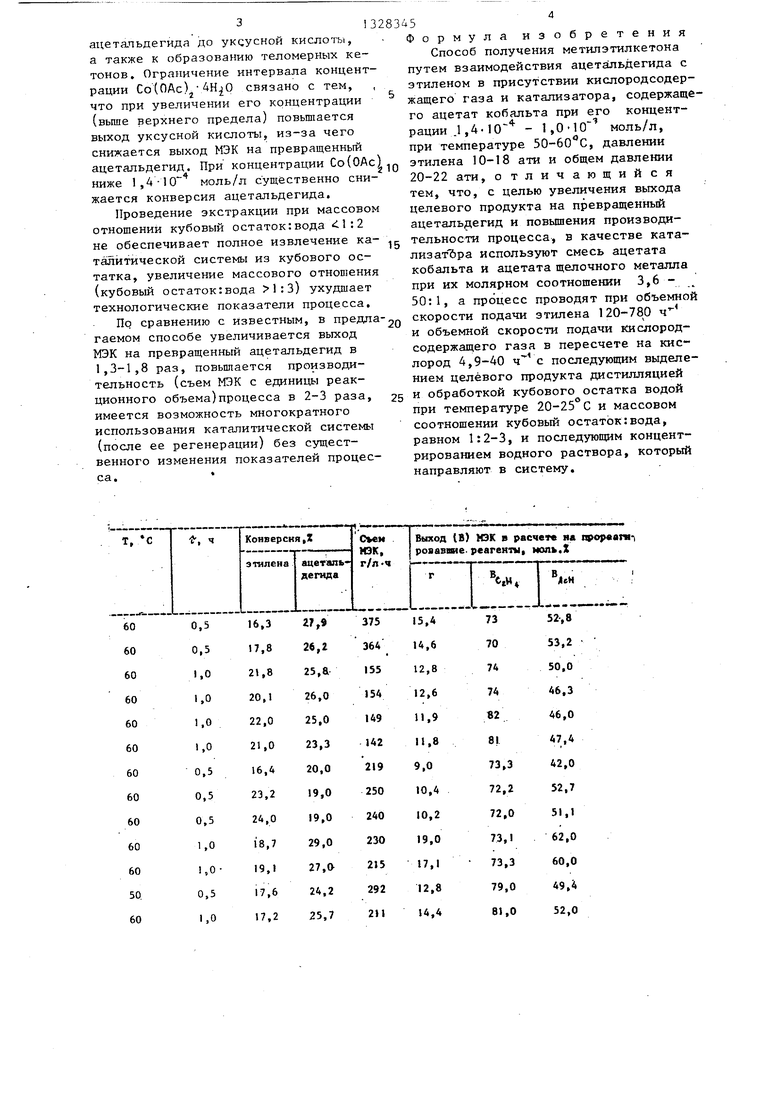

электромагнитной мешалкой, водяноым и углекислотным холодильниками, эйг ру- д аналогичных экспериментов водный слой жают 63,7 г (1,45 моль) ацетальдегида (85 г) подвергают ректи кации (Tggp, и 0,646мл 1,5%-ногораствора СоСОАс) к дЭ-ЮО С, 103°С, флегмовое 411,0 в уксусвой кислоте (0,000041 моль) , число 10-20). Получают 12 г кубового 0,0102 г Со(рАс)2 HjO) и- 0,19 мл остатка, содержащего 0,06 г диацетата 0,05%-ного раствора КОАс в уксусной 20 0,0006 г ацетата калия, кислоте (0,0001 г, 0,000001 моль КОАс), Выделенньй катализаторный раствор После разогрева содержимого реактора используют в синтезе МЭК по примеру 1, в инертной атмосфере под давлением Примеры 2-19. Процессы про- 5-6 ати до 60 С через раствор пропус- водят аналогично примеру 1. кают смесь этилена (72,7 об.%) со 25 Полученные результаты приведены

в таблице.

Увелич ение скорости подачи кислородсодержащего газа и этилена в ус- , ловиях данного процесса приводит к

1

скоростью 779 (парциальное давление этилена 16 ати) и воздуха (17,3 об.%) со скоростью.40 ч в течение 0,5 ч при общем давлении в

реакторе 22 ати. Из полученной сме- о резкому увеличению степени окисления

тальдегид и известными методами ректификации выделяют 15,4 г МЭК с Т 78-79 С. Кубовой остаток (б г), содержащий 0,012 г СоСОАс) +НгО и 0,0001 г КОАс, перемешивают в течение 10 мин с водой при 20-25 С и массовом отношений кубовой остаток: вода 1:2. Затем смес ь отстаивают в течение 1 ч. Водный слой (14 г) содержит 0,84 г уксусной кислоты, 0,01 г Со(ОАс) и 0,000 l г КОАс. Накопленный в результате нескольких

аналогичных экспериментов водный слой (85 г) подвергают ректи кации (Tggp, дЭ-ЮО С, 103°С, флегмовое число 10-20). Получают 12 г кубового остатка, содержащего 0,06 г диацетата 0,0006 г ацетата калия, Выделенньй катализаторный раствор используют в синтезе МЭК по примеру 1, Примеры 2-19. Процессы про- водят аналогично примеру 1. Полученные результаты приведены

ацетальдегида до уксусной кислоты, а также к образованию теломерных ке- тонов. Ограничение интервала концентрации Со(ОАс) связано с тем, что при увеличении его концентрации (вьше верхнего предела) повышается выход уксусной кислоты, из-за чего снижается выход МЭК на превращенный ацетапьдегид. При концентрации Со(ОАс ниже 1, моль/л существенно снижается конверсия ацетальдегида.

Проведение экстракции при массовом отношении кубовый остаток:вода 11: 2 не обеспечивает полное извлечение каталитической системы из кубового остатка, увеличение массового отноптния (кубовый остатокгвода 1:З) ухудшает технологические показатели процесса.

По сравнению с известным, в предла гаемом способе увеличивается выход ЮК на превраш;енный ацетальдегид в 1,3-1,8 раз, повьшается производительность (съем МЭК с единицы реакционного объема)процесса в 2-3 раза, имеется возможность многократного использования каталитической системы (после ее регенерации) без существенного изменения показателей процесса.

5

45 Формула изобретения

Способ получения метилэтилкетона путем взаимодействия ацетальдегида с этиленом в присутствии кислородсодержащего газа и катализатора, содержащего ацетат кобальта при его концентрации .1 ,4- 10 - 1,010 моль/п, при температуре ЗО-бО С, давлении этилена 10-18 ати и общем давлении 20-22 ати, отличающийся тем, что, с целью увеличения выхода целевого продукта на превращенный ацетальдегид и повышения производительности процесса, в качестве ката- лизатЪра используют смесь ацетата кобальта и ацетата щелочного металла при их молярном соотношении 3,6 - 50:1, а процесс проводят при объемной скорости подачи этилена 120-78р ч и объемной скорости подачи кислородсодержащего газа в пересчете на кислород 4,9-40 ч с последующим выделением целевого продукта дистилляцией и обработкой кубового остатка водой при температуре 20-25 С и массовом соотношении кубовый остаток:вода, равном 1:2-3, и последующим концентрированием водного раствора, который направляют в систему.

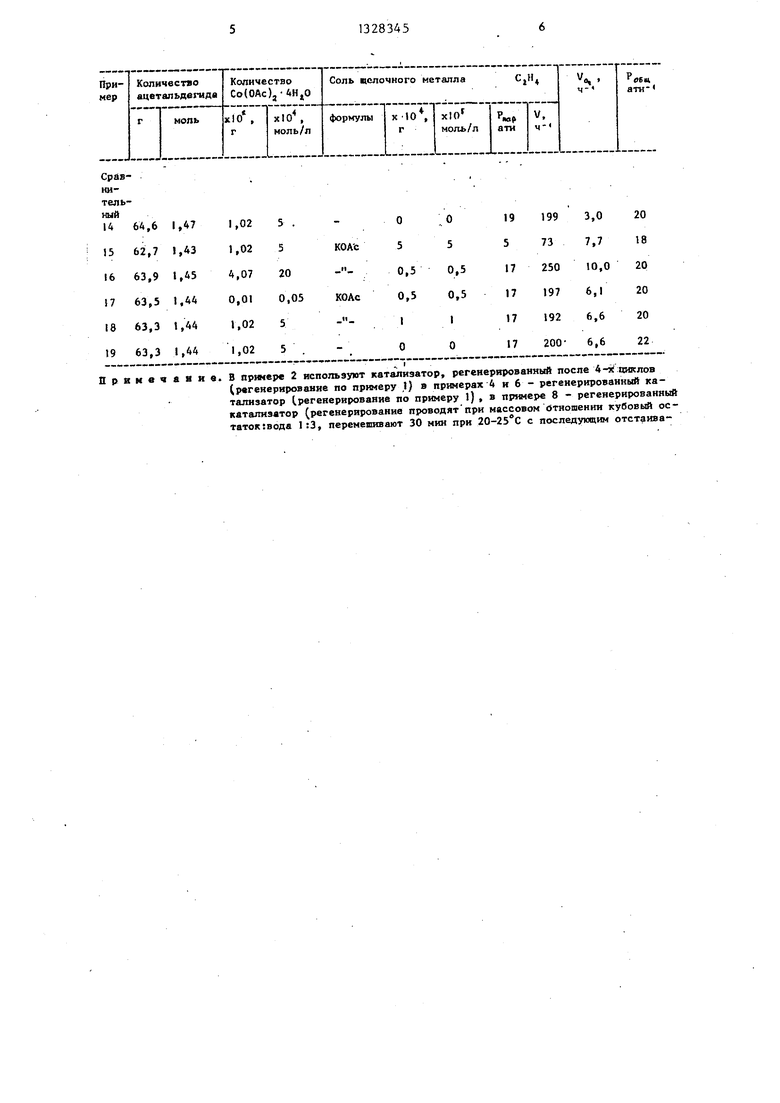

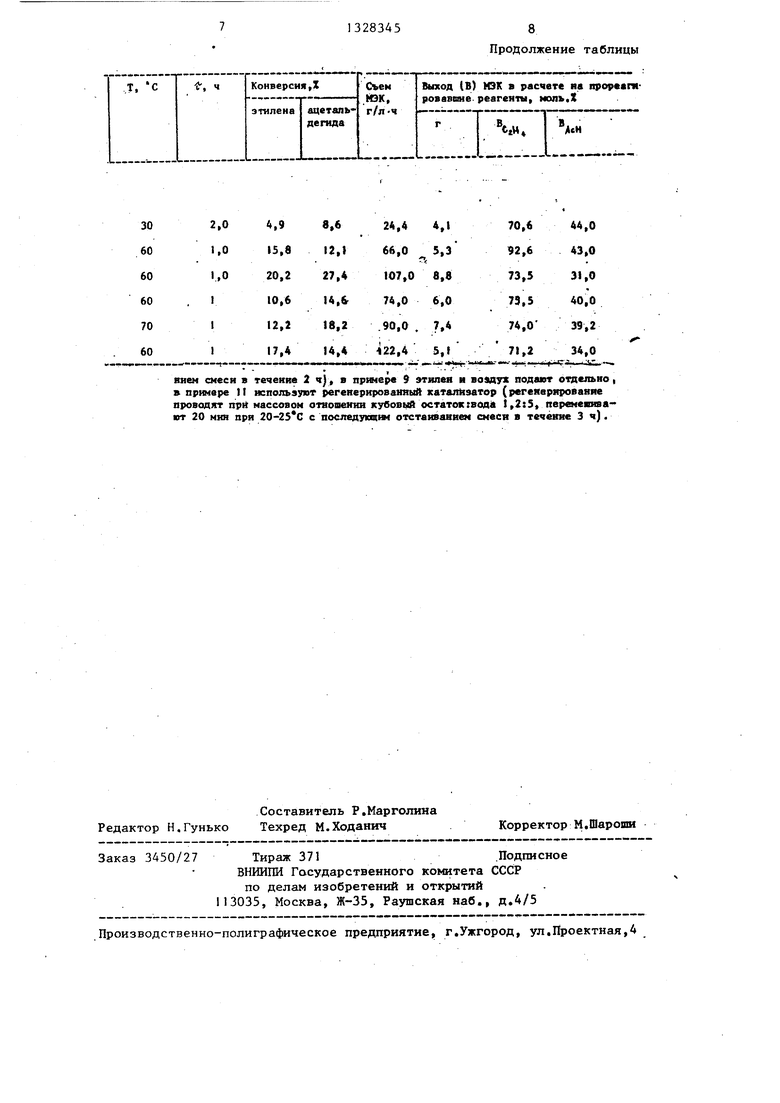

(регенерирование no примеру 1} в примерах 4 и 6 - регеиерироваиный катализатор (.регенерирование по примеру 1) , в примере 8 - регенерированный катализатор (регенерирование проводят при массовом Отношении кубовый ос- таток:вода 1:3, перемешивают 30 мин при 20-25 С с последующим отстаиваяяен смеси в течение 2 ч), в пртере 9 этияея и воадуж подают отдельно, примере II йспольэ пот регенерировамяый катализатор (регеяеряроваяяе проводят itprt массовом отношении кубовый остатокгводД 1,2:5, перемешивают 20 мин при 20-25 С с последующ отстаиванием смеси в течение 3ч).

Редактор Н.Гунько

Составитель Р.Марголнна Техред М.Ходанич

Заказ 3450/27

Тираж 371.Подписное

ВНИИПИ Гасударственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор М.Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метанола и ацетата натрия | 1981 |

|

SU1010051A1 |

| Способ получения карбонильных соединений | 1976 |

|

SU644774A1 |

| Катализатор для получения метилалкилкетонов С @ -С @ | 1985 |

|

SU1351648A1 |

| Способ получения алифатических альдегидов и карбоновых кислот | 1979 |

|

SU809805A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 2000 |

|

RU2261142C2 |

| Способ получения аллилового спирта | 1970 |

|

SU439960A1 |

| Способ получения коричного альдегида | 1982 |

|

SU1104129A1 |

| Способ совместного получения алифатических монокарбоновых кислот и спиртов | 1975 |

|

SU595286A1 |

| Способ получения смеси метилалкилкетонов С @ -С @ | 1985 |

|

SU1467048A1 |

| Способ выделения кротонового альдегида из смеси,полученной при парофазной гидратации ацетилена | 1982 |

|

SU1172918A1 |

Изобретение касается производства кетонов, в частности получения ме- тилэтилкетоиа (МЭК), который используют для депарафинизации масел в качестве растворителя. Цель - увеличение выхода и повышение производительности процесса получения МЭК из аце- тапьдегида и этилена в присутствии О,-содержащего газа и катализатора (КТ), Цель достигается использованием КТ - смеси ацетатов кобальта и. щелочного металла (молярное соотношение 3,6-5:1) при объемной скорости подачи этилена 120-780 ч и держащего газа (в пересчете на 0) 4,9-40 , температуре 50-60°С и давлении этилена 10-18 ати (общее давление 20-22 ати). Концентрация (CHjCOO)Co в КТ 0,0014-0,001 моль/л. Выделение МЭК ведут дистилляцией и обработкой кубового продукта водой (массовое соотношение 1:2-3) при 20- 25°С с последуюш 1м концентрированием водного раствора и возвратом в систему. Выход МЭК, считая на этилен, до 82%, производительность до 375 г/л-ч при конверсии ацетальдегида до 29% и конверсии этилена до 24%. 1 табл. с (Л со N0 00 со 4 сл

Авторы

Даты

1987-08-07—Публикация

1985-07-09—Подача