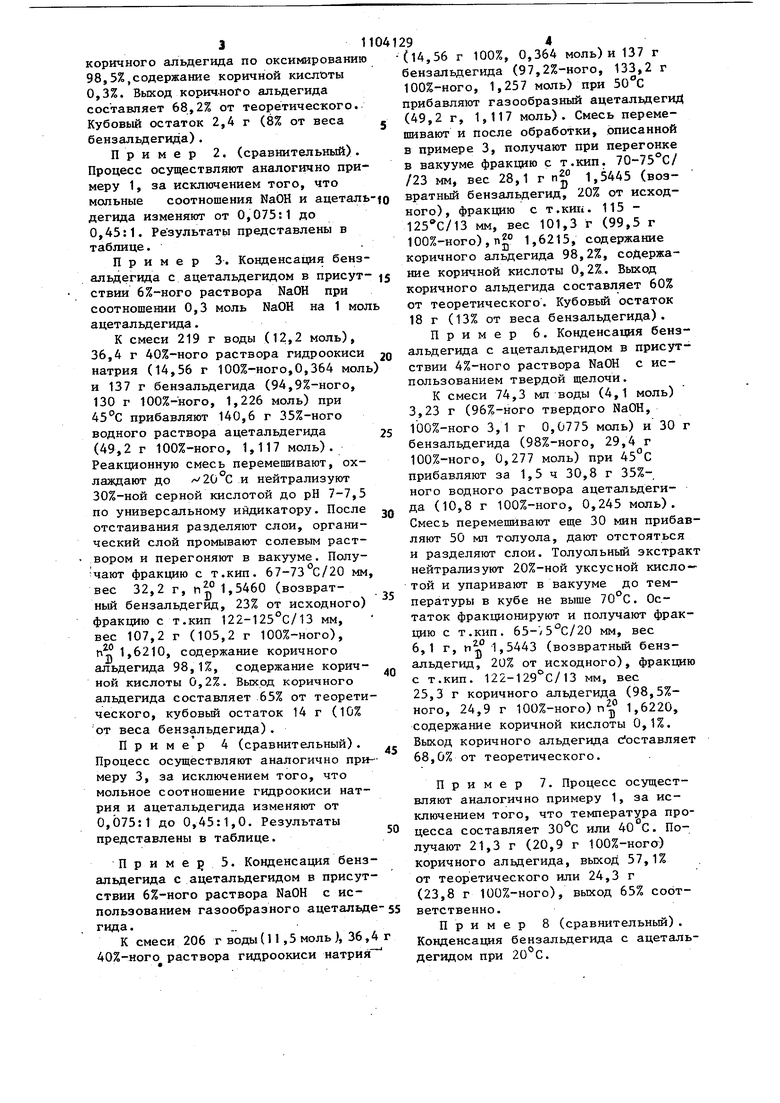

1 Изобретение относится к усовершенствованному способу получения коричного альдегида, который используют в парфюмерно-косметической ,промышленности для составления парфюмерных композиций и мыльных отдушек. Большую часть коричного альдегида используют в качестве сырья для получения коричного спирта, который широко используют в парфюмерии для создания запаз а гиацинта, жасмина, лилии, нарцисса и розы. Известен способ получения коричного альдегида конденсацией бензал дегида с ацеталвдегидом при использовании большого избытка бензальде гида (1,9 моль на 1 моль ацетальдегида) в присутствии катализатора 0,05 моль гидроокиси натрия (на 1 мо ацетальдегида) в виде 2%-ного водного раствора -и эмульгатора - натри вой соли тиориценолевой кислоты при 95°С в течение 22 мин. Выход коричного альдегида составляет 30% от теоретического, считая взятый в реакцию бензальдегид Cl . К недостаткам этого способа относится необходимость регенерации большого избытка легкоокисляющегося бензальдегида, слишком высокая температура процесса, требующая быстро проведения конденсации и низкий выход продукта. Известен также способ получения коричного альдегида конденсацией бензальдегида с ацетальдегидом при использовании небольшого избытка бензальдегида (мольное соотношение равно 1,1:1) в присутствии катализа тора - 3%-ного водного раствора гид роокиси натрия при мольном соотношении последнего и ацетальдегида, равном 0,15:1,0 и ацетата натрия при 38-40С в течение 3-4 ч. Выход целевого продукта составляет 40% от , теоретического С 2 . Недостатками данного способа являются низкий выход целевого продук та, большая продолжительность процесса, а также использование больш го количества (0,63 кг на 1 кг гото вого продукта) ацетата натрия, что сильно ухудшает состав сточных вод, а загрузка в аппарат большого количества твердого ацетата натрия увеличивает трудоемкость процесса. Наибсотее близким по технической сущности к предлагаемому является 291 способ получения коричного альдегида конденсацией бензальдегида с ацетальдегидом в присутствии катализатора водного раствора гидроокиси натрия 0,23-0,6%-ной концентрации при 60 80°С в течение 2,5-3 ч.и мольном соотношении гидроокиси натрия и ацетальдегида, равном 0,07:1. Выход целевого продукта составляет 46,5% от теоретического, считая на взятый бензальдегид СЗ . Недостатком известного способа является сравнительно низкий выход целевого продукта, а также сложность процесса, за счет использования высоких температур и сильно разбавленных растворов щелочи, уменьшающих съем целевого продукта с единицы объема аппарата и увеличивающих количество сточных вод. Целью изобретения является повышение выхода целевого продукта и упрощение процесса. Поставленная цель достигается тем, что согласно способу получения коричного альдегида путем конденсации бензальдегида с ацетальдегидом в присутствии катализатора водного раствора гидроокиси натрия 4-6%-ной концентрациипри мольном соотношении гидроокиси натрия и ацетальдегида, равном (0,25-0,45):1 и 30-50°С. Пример 1. Конденсация бензальдегида с. ацетальдегидом в присутствии 4%-ного раствора NaOH при соотношении 0,3 моль NaOH на 1 моль ацетальдегида. К смеси 70 мл воды (3,9 моль), 7,75 г 40%-ного раствора гидроокиси натрия (3,1 г 100%-ного,0,0775 моль) и 30 г бензальдегида (92,6%-ного, 27,78 г 100%-ного, 0,262 моль) при прибавляют за 1,5 ч 30,8 г 35%-ного водного раствора ацетальдегида (10,8 г 100%-ного,0,245 моль). Смесь перемешивают еще 30 мин, прибавляют 50 мл толуола, дают отстояться и разделяют слои. Толуольный экстракт нейтрализуют 20%-ной уксусной кислотой и упаривают в вакууме до температуры в кубе не выше 70°С. Остаток перегоняют в вакууме и получают фракцию с т.кип. 65 70°С/20 мм, вес 7,5 г 1,5435 (возвратный бензальдегид, 25% от исходного) фракцию с т.кип. 120 мм, вес 23,96 г (23,6 г 100%-ного) 1,6217, содержание коричного альдегида по оксимированиго 98,5%,содержание коричной кислоты 0,3%. Выход корич-ного альдегида составляет 68,2% от теоретического. Кубовый остаток 2,4 г (8% от веса бензальдегида). Пример 2. (сравнительный). Процесс осуществляют аналогично при меру 1, за исключением того, что мольные соотношения NaOH и ацетал дегида изменяют от 0,075:1 до 0,45:1. Результаты представлены в таблице. Пример 3. Конденсация бенз альдегида с ацетальдегидом в присут ствии 6%-ного раствора NaOH при соотношении 0,3 моль NaOH на 1 мо ацетальдегида. К смеси 219 г воды (12,2 моль), 36,4 г 40%-ного раствора гидроокиси натрия (14,56 г 100%-ного,0,364 мол и 137 г бензальдегида (94,9%-ного, 130 г 100%-ного, 1,226 моль) при 45°С прибавляют 140,6 г 35%-ного водного раствора ацетальдегида (49,2 г 100%-ного, 1,117 моль). Реакционную смесь перемешивают, охлаждают до 20°С и нейтрализуют 30%-ной серной кислотой до рН 7-7,5 по универсальному ийдикатору. После отстаивания разделяют слои, органический слой промывают солевым раствором и перегоняют в вакууме. Полу;чают фракцию с т.кип. 67-73°С/20 мм вес 32,2 г, 1,5460 (возвратный бензальдегид, 23% от исходного) фракцию с т.кип 122-125°С/13 мм, вес 107,2 г (105,2 г 100%-ного), nj. 1,6210, содержание коричного альдегида 98,1%, содержание коричной кислоты 0,2%. Выход коричного альдегида составляет .65% от теорети ческого, кубовьй остаток 14 г (10% от веса бензальдегида). Пример 4 (сравнительный). Процесс осуществляют аналогично при меру 3, за исключением того, что мольное соотношение гидроокиси натрия и ацетальдегида изменяют от 0,075:1 до 0,45:1,0. Результаты представлены в таблице. П р И м е 5 5. Конденсация бенз альдегида с ацетальдегидом в присут ствии 6%-ного раствора NaOH с использованием газообразного ацетальд гида. К смеси 206 г воды (11,5 моль }, 36, 40%-ного раствора гидроокиси натрия 9 (14,56 г 100%, 0,364 моль)и 137 г бензальдегида (97,2%-ного, 133,2 г 100%-ного, 1,257 моль) при 50°С прибавляют газообразный ацеталвдегиД (49,2 г, 1,117 моль). Смесь перемешивают и после обработки, описанной в примере 3, получают при перегонке в вакууме фракцию с т.кип. 70-75 С/ /23 мм, вес 28,1 г 1,5445 (возвратный бензальдегид, 20% от исходного), фракцию с т.кип. 115 мм, вес 101,3 г (99,5 г 100%-ного),п2° 1,6215, содержание коричного альдегида 98,2%, содержание коричной кислоты 0,2%. Выход коричного альдегида составляет 60% от теоретического. Кубовый остаток 18 г (13% от веса бензальдегида). Пример 6. Конденсация бензальдегида с ацетальдегидом в присутствии 4%-ного раствора NaOH с использованием твердой щелочи. К смеси 74,3 мл воды (4,1 моль) 3,23 г (96%-ного твердого NaOH, lbO%-Horo 3,1 г 0,0775 моль) и 30 г бензальдегида (98%-ного, 29,4 г 100%-ного, 0,277 моль) при прибавляют за 1,5 ч 30,8 г 35%ного водного раствора ацетальдегида (10,8 г 100%-ного, 0,245 моль). Смесь перемешивают еще 30 мин прибавляют 50 МП толуола, дают отстояться и разделяют слои. Толуольньй экстракт нейтрализуют 20%-ной уксусной кисло той и упаривают в вакууме до температуры в кубе не выше 10°С. Остаток фракционируют и получают фракс т.кип. 65-V5°C/20 мм, вес 6,1 г, п 1,5443 (возвратный бензальдегид, 20% от исходного), фракцию с т.кип. 122-129 С/13 мм, вес 25,3 г коричного альдегида (98,5%ного, 24,9 г 100%-ного) 1,6220, содержание коричной кислоты 0,1%. Выход коричного альдегида составляет 68,0% от теоретического. Пример 7. Процесс осуществляют аналогично примеру 1, за исключением того, что температура процесса составляет 30°С или 40 С. Получают 21,3 г (20,9 г 100%-ногсг) коричного альдегида, выход 57,1% от теоретического или 24,3 г (23,8 г 100%-ного), выход 65% соответственно. Пример 8 (сравнительный). Конденсация бензальдегида с ацетальдегидом при 20 С.

S1104129«

Конденсацию бенэальдегида .с ацет- Для сравнения процесс осущеальдегидом проводят в условиях при-ствляют аналогично указанномера 1 за исключением того, чтому за исключением того, что температура процесса равна 20°С.температура составляет 60 С. РеВыход коричного альдегида состав- jзультаты представлены в табляет 47% от теоретического.лице.

711041298

Предложенный способ позволяет ры до 30-50 С против 60-80°С в изповысить выход целевого продукта вестном способе, сократить колидо 57,1-68,2% против 46,5Д в из- чество сточных вод до 2,52-4,11 г/г вестном способе, а также упростить против 11,54 г/г в известном спосопроцесс за счет снижения температу- бе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения производныхдигидРОбЕНзОпиРАНОКСАНТЕНОНОВ | 1979 |

|

SU818485A3 |

| Способ получения ди- или полиоксисоединений | 1978 |

|

SU1036720A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРИЧНОГО СПИРТА | 1992 |

|

RU2043329C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ЗАМЕЩЕННЫХ 2-(3-ФЕНОКСИФЕНИЛ)АКРИЛОНИТРИЛОВ | 2014 |

|

RU2560178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ получения альдегидов и/или кетонов | 1966 |

|

SU231543A1 |

| Способ получения коричной кислоты | 1987 |

|

SU1432049A1 |

| Способ получения коричного альдегида | 1985 |

|

SU1451139A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АМИЛЕНОВ | 1994 |

|

RU2072995C1 |

| Способ получения 1,6-дифенилгексатриена-1,3,5 или его производных | 1981 |

|

SU960155A1 |

СПОСОБ ПОЛУЧЕНИЯ КОРИЧНОГО АЛЬДЕГИДА конденсацией бен: альдегида с ацетальдегидом в присутствии катализатора - водного раствора гидро-: окиси натрия при повышенной температуре, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения процесса, гидроокись натрия используют в виде раствора 4-6%-ной концентрации и процесс ведут при мольном соотношении гидроокиси натрия и ацетальдегида

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Scipioni А., Borsetto V | |||

| Sulla preparazione dellalcool cinnamico e sulla attivazione della reazione di Meerwein Ponndorf-Verley.Gazz.Chim.Ital., 81, 1951, s | |||

| Складная пожарная (штурмовая) лестница | 1923 |

|

SU654A1 |

| ,, 2.Брюсова Л.Я | |||

| Химия и технология синтетических душистых веществ | |||

| М., Пищепромиздат, 1947, с.349-352 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Лесопилка | 1924 |

|

SU1950A1 |

Авторы

Даты

1984-07-23—Публикация

1982-12-31—Подача