Изобретение относится к металлургии и может быть использовано при изготовлении инструмента из сталей перлитного класса.

Цель изобретения - повьшение износостойкости и уменьшение коробления.

Способ осуществляют следующим образом.

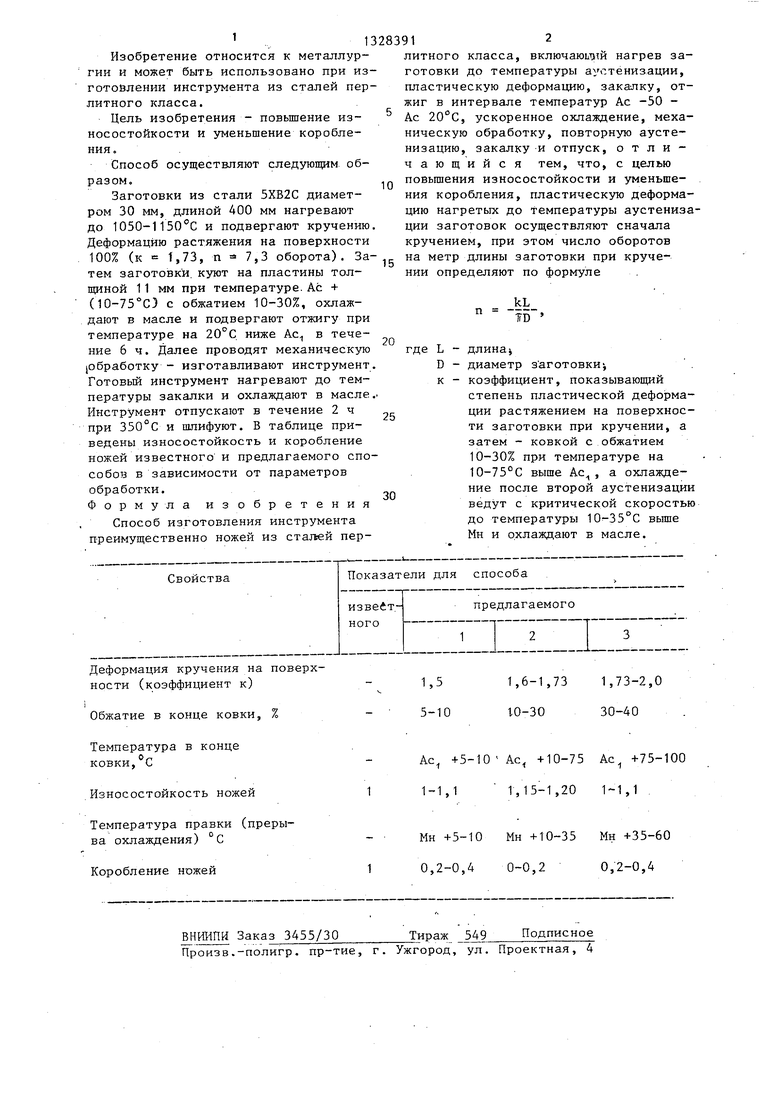

Заготовки из стали 5ХВ2С диаметром 30 мм, длиной 400 мм нагревают до 1050-1150 с и подвергают кручению Деформацию растяжения на поверхности 100% (к 1,73, п 7,3 оборота). Затем заготовки, куют на пластины толщиной 11 мм при температуре. Ас + (10-75°С) с обжатием 10-30%, охлаждают в масле и подвергают отжигу при температуре на ниже Ас в течение 6 ч. Далее проводят механическую Обработку - изготавливают инструмент Готовый инструмент нагревают до температуры закалки и охлаждают в масле Инструмент отпускают в течение 2 ч при 350°С и шлифуют. В таблице приведены износостойкость и коробление ножей известного и предлагаемого способов в зависимости от параметров обработки. Формула изобретения

Способ изготовления инструмента преимущественно ножей из сталей перДеформация кручения на поверхности (коэффициент к)

i Обжатие в конце ковки, %

Температура в конце ковки, С

Износостойкость ножей

Температура правки (преры- ва охлаждения) °С

Коробление ножей

ВНШГШ Заказ 3455/30Тираж 549 Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

283912

литного класса, включаювдтй нагрев заготовки до температуры аустенизации, пластическую деформацию, закалку, отжиг в интервале температур Ас -50 - Ас 20°С, ускоренное охлаждение, механическую обработку, повторную аусте- низацию, закалку и отпуск, отличающийся тем, что, с целью повышения износостойкости и уменьшения коробления, пластическую деформацию нагретьпс до Температуры аустенизации заготовок осуществляют сначала кручением, при этом число оборотов на метр длины заготовки при кручении определяют по формуле

10

15

kL

5

где L - длинаi

D - диаметр з аготовки .

к - коэффициент, показывающий

степень пластической деформации растяжением на поверхности заготовки при кручении, а затем - ковкой с обжатием 10-30% при температуре на 10-75°С выше Ас, а охлаждение после второй аустенизации ведут с критической скоростью до температуры 10 35 С вьше Мн и охлаждают в масле.

1,5 5-10

1,6-1,73 1,73-2,0 10-30 30-40

Ас +5-10 Ас +10-75 Ас +75-100

1-1,1

1,15-1,20 1-1,1

Мн +5-10 Мн +10-35 Мн +35-60 0,2-0,4 0-0,2 0,2-0,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента | 1980 |

|

SU943305A1 |

| Способ термомеханической обработки изделий | 1975 |

|

SU559972A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528296C2 |

| Способ упрочняющей обработки инструмента штамповых сталей | 1981 |

|

SU1013500A1 |

| Способ упрочнения изделий | 1975 |

|

SU532638A1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении инструмента из сталей перлитного класса. Цель изобретения - повышение износостойкости и уменьшение коробления инструмента. Заготовки нагревают до температуры аустенизации и подвергают пластической деформации кручением. Число оборотов на метр длины заготовки опредед.KL г ляют по формуле и ----, где L fl D длина, D - диаметр заготовки, к - коэффициент пластической деформации при растяжении. Затем заготовки . куют с обжатием 10-30% при температуре на 10-75°С выше Ас, охлаждают в масле, отжигают в интервале температур (Ас,- 50°С)-(Ас, + 20 С). .Производят механическую обработку, затем нагревают до температуры закалки и охлаждают в масле с критической скоростью до температуры на 10-35 с вьше Мн, отпускают и шлифуют. 1 табл. с S СО

| Способ изготовления ножей | 1977 |

|

SU623886A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления инструмента | 1980 |

|

SU943305A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-07—Публикация

1985-10-14—Подача