Изобретение относится к черной металлургии и литейному производству.

Цель изобретения - расширение технологических возможностей дозирования дисперсных частиц и увеличение надежности работы устройства.

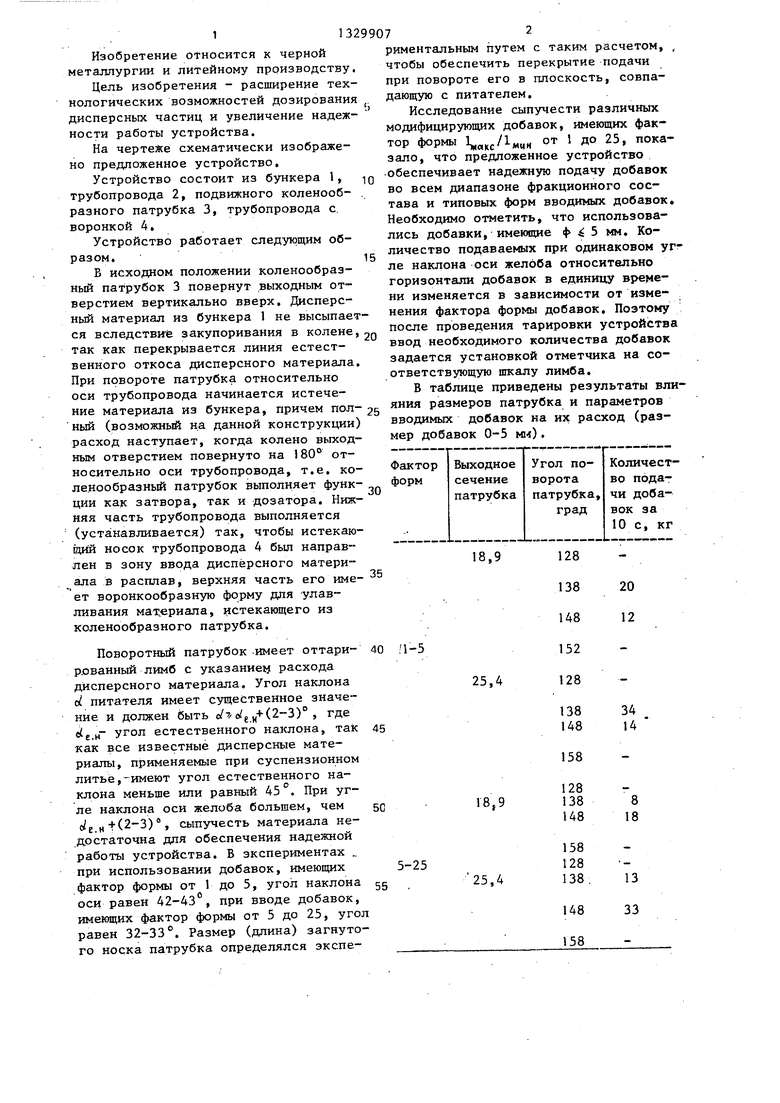

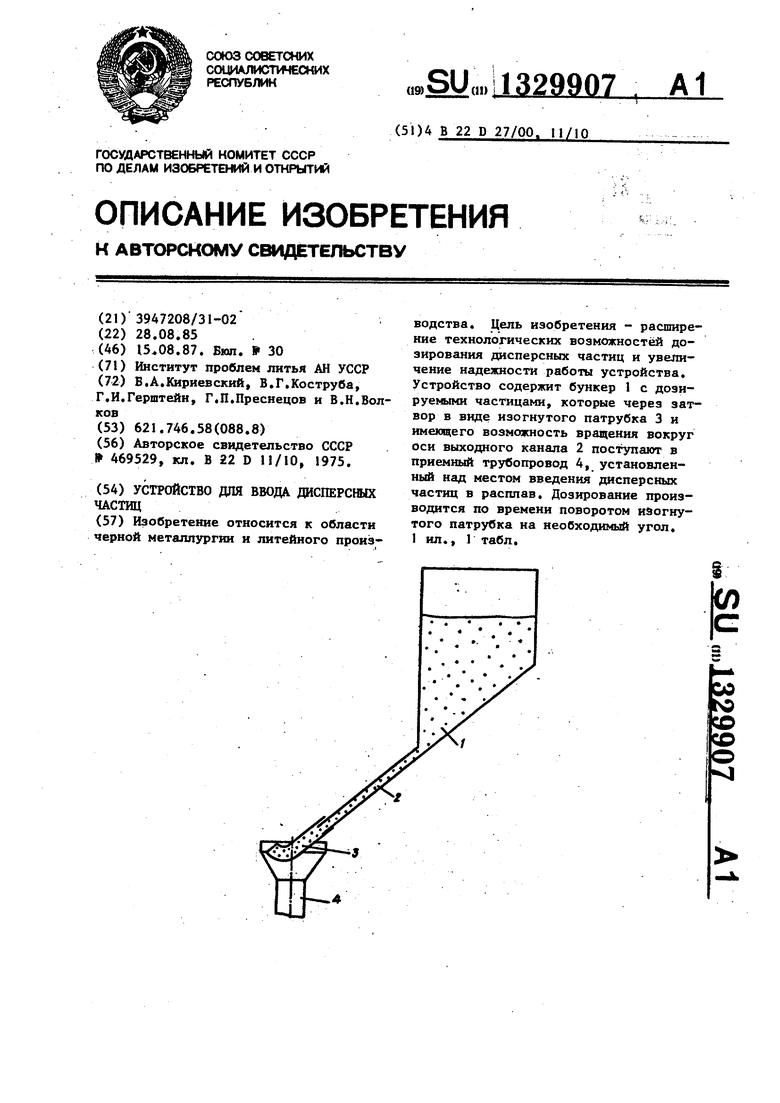

На чертеже схематически изображено предложенное устройство.

Устройство состоит из бункера 1, трубопровода 2, подвижного коленооб- разного патрубка 3, трубопровода с. воронкой 4.

Устройство работает следующим образом,

В исходном положении коленообраз- ный патрубок 3 повернут выходным отверстием вертикально вверх, Дисперс- ньй материал из бункера 1 не высыпается вследствие закупоривания в колене, так как перекрывается линия естественного откоса дисперсного материала. При повороте патрубка относительно оси трубопровода начинается истечение материала из бункера, причем пол- ный (возможный на данной конструкции) расход наступает, когда колено выход- ньи отверстием повернуто на 180° относительно оси трубопровода, т,е, коленообразный патрубок выполняет функ

ции как затвора, так и дозатора. Нижняя часть трубопровода выполняется (устанавливается) так, чтобы истекающий носок трубопровода 4 был направлен в зону ввода дисперсного материала в расплав, верхняя часть его име ет воронкообразную форму для улавливания мат ериала, истекающего из коленообразного патрубка.

Поворотный патрубок -имеет оттари- рдванный лимб с указание расхода дисперсного материала. Угол наклона 0 питателя имеет существенное значение и должен быть с/ /c g j,+ (2-3)° , где e(g „- угол естественного наклона, так как все известные дисперсные материалы, применяемые при суспензионном литье,-имеют угол естественного наклона меньше или равный 45 °. При угле наклона оси желоба большем, чем olg „+(2-3) , сыпучесть материала недостаточна для обеспечения надежной работы устройства, Б экспериментах при использовании добавок, имеющих фактор формы от 1 до 5, угол наклона оси равен 42-43°, при вводе добавок, имеющих фактор формы от 5 до 25, уго равен 32-33°, Размер (длина) загнутого носка патрубка определялся экспе-

риментальным путем с таким расчетом, чтобы обеспечить перекрытие подачи при повороте его в плоскость, совпадающую с питателем.

Исследование сыпучести различных модифицирующих добавок, имеющих фактор формы IT CTKC/IMMH Д° 2 Оказало, что предложенное устройство обеспечивает надежную подачу добавок во всем диапазоне фракционного состава и типовы} : форм вводимых добавок. Необходимо отметить, что использовались добавки, имеющие ф 5 мм. Количество подаваемых при одинаковом угле наклона оси желоба относительно горизонтали добавок в единицу времени изменяется в зависимости от изменения фактора формы добавок. Поэтому после проведения тарировки устройства ввод необходимого количества добавок задается установкой отметчика на соответствующую шкалу лимба,

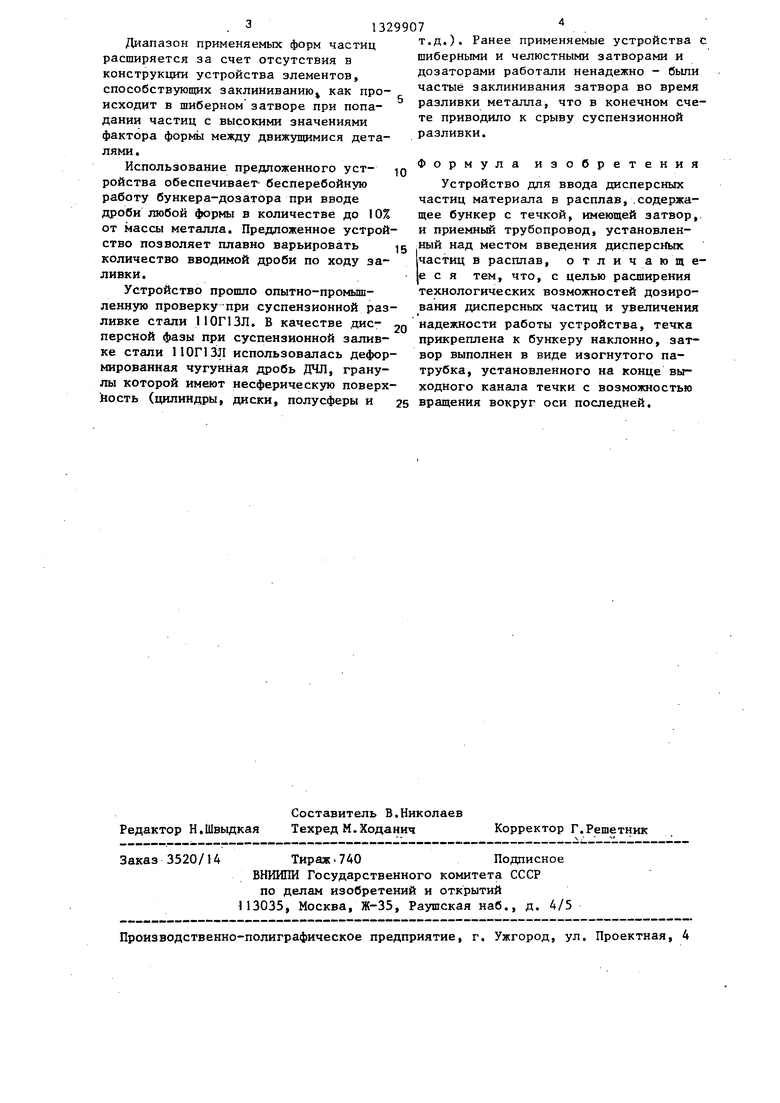

В таблице приведены результаты влияния размеров патрубка и параметров вводимых добавок на их расход (размер добавок 0-5 ми),

158

128 138

148

158 128 138

148 158

8 18

13 33

Диапазон применяемых форм частиц расширяется за счет отсутствия в конструкции устройства элементов, способствующих заклиниванию как происходит в шиберном затворе при попадании частиц с высокими значениями фактора формы между движущимися деталями.

Использование предложенного уст- IQ ройства обеспечивает бесперебойную работу бункера-дозатора при вводе дроби любой формы в количестве до I0% от массы металла. Предложенное устройство позволяет плавно варьировать 5 количество вводимой дроби по ходу заливки.

Устройство прошло опытно-промышленную проверку при суспензионной разливке стали 110Г13Л. В качестве ,цис- Q персяой фазы при суспензионной заливке стали ИОПЗЛ использовалась деформированная чугунная дробь ДЧЛ, гранулы которой имеют несферическую поверхТ.Д.). Ранее применяемые устрой шиберными и челюстными затворам дозаторами работали ненадежно частые заклинивания затвора во разливки металла, что в конечно те приводило к срыву суспензион разливки.

Формула изобрете

Устройство для ввода дисперс частиц материала в расплав, .сод щее бункер с течкой, имеющей за и приемный трубопровод, установ ный над местом введения дисперс

частиц |е с я

в расплав,

отлича

тем, что, с целью расшир технологических возможностей до вания дисперсных частиц и увели надежности работы устройства, т прикреплена к бункеру наклонно, вор выполнен в виде изогнутого трубка, установленного на конце ходного канала течки с возможно

iiocTb (цилиндры, диски, полусферы и 25 вращения вокруг оси последней.

Редактор Н.Швыдкая Заказ 3520/14

Составитель В.Николаев Техред М.Ходанич

Корректор Г

Тираж740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

907

Q5Т.Д.). Ранее применяемые устройства с шиберными и челюстными затворами и дозаторами работали ненадежно были частые заклинивания затвора во время разливки металла, что в конечном счете приводило к срыву суспензионной разливки.

Формула изобретения

Устройство для ввода дисперсных частиц материала в расплав, .содержащее бункер с течкой, имеющей затвор,, и приемный трубопровод, установленный над местом введения дисперсных

частиц |е с я

в расплав,

отличающетем, что, с целью расширения технологических возможностей дозирования дисперсных частиц и увеличения надежности работы устройства, течка прикреплена к бункеру наклонно, затвор выполнен в виде изогнутого патрубка, установленного на конце выходного канала течки с возможностью

вращения вокруг оси последней.

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода дисперсных материалов в струю жидкого металла | 1988 |

|

SU1629150A1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

| Машина для подачи порошкообразных материалов в изложницы | 1978 |

|

SU747614A1 |

| Сушильная установка | 1982 |

|

SU1270515A2 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2012 |

|

RU2502594C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| ТОЧЕЧНЫЙ ПИТАТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2000 |

|

RU2174564C1 |

| Передвижная бетоносмесительная установка непрерывного действия | 1957 |

|

SU115306A1 |

| Устройство для выпуска металла из разливочного ковша | 1990 |

|

SU1787681A1 |

Изобретение относится к области черной металлургии и литейного производства. Цель изобретения - расширение технологических возможностей дозирования дисперсных частиц и увеличение надежности работы устройства. Устройство содержит бункер 1 с дозируемыми частицами, которые через затвор в виде изогнутого патрубка 3 и имеющего возможность вращения вокруг оси выходного канала 2 поступают в приемный трубопровод 4, установленный над местом введения дисперсных частиц в расплав. Дозирование производится по времени поворотом ийогну- того патрубка на необходимый угол. 1 ил., Г табл. (Л С

| Устройство для ввода металлического порошка в жидкий расплав | 1974 |

|

SU469529A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1985-08-28—Подача