(Зг) УСТРОЙСТВО для КОНТАКТНОЙ РОЛИКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки под флюсом | 1977 |

|

SU745627A1 |

| Следящее устройство для сварки криволинейных угловых швов | 1987 |

|

SU1447625A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Устройство для автоматической сварки криволинейных швов | 1975 |

|

SU529036A1 |

| Устройство для автоматической электродуговой сварки криволинейных замкнутых швов | 1974 |

|

SU695788A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| Машина для контактной шовнойСВАРКи | 1977 |

|

SU816392A3 |

| Устройство для автоматической сварки патрубков с обечайкой | 1983 |

|

SU1108000A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

1

Изобретение относится к сварной технике и может быть использовано для контактной роликовой сварки корпусов коробчатой и трапецеидальной форм.

Известны полуавтоматы, содержащие верхние и нижние сварочные каретки, несущие по nspe сварочных электродов, которые установлены с возможностью самрустановки lj.

Применение самоустанавливающийся головки обеспечивает оавномерное распределение усилия сжатия на роликах но очень трудно добиться при этом одинакового контакта роликов со свариваемыми изделиями в виду неравномерного износа их, что приводит к снижению качества сварных швов.

Известно также устройства для контактной роликовой сварки изделий коробчатой формы, содержащее раму, верхнюю подвижную каретку,несущую установленные под углом роликовые электроды, опорный стол с токот

ведущими шинами, токоподводящие элементы, фиксатор изделия 2.

В известном устройстве опорный стол установлен стационарно и на нем можно производить сварку только одной пары сварных швов с одним определенным расстоянием между ними.

Целью изобретения является повышение производительности при сварке двух пар параллельных швов с различ10ным расстоянием между швами.

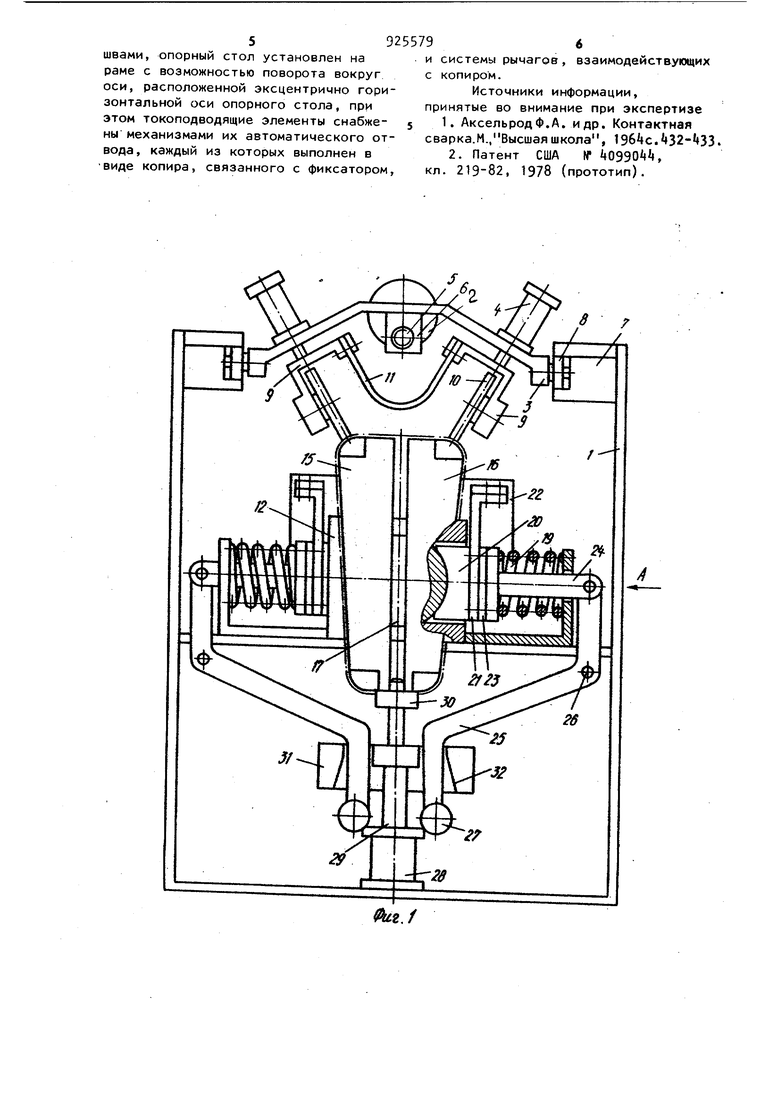

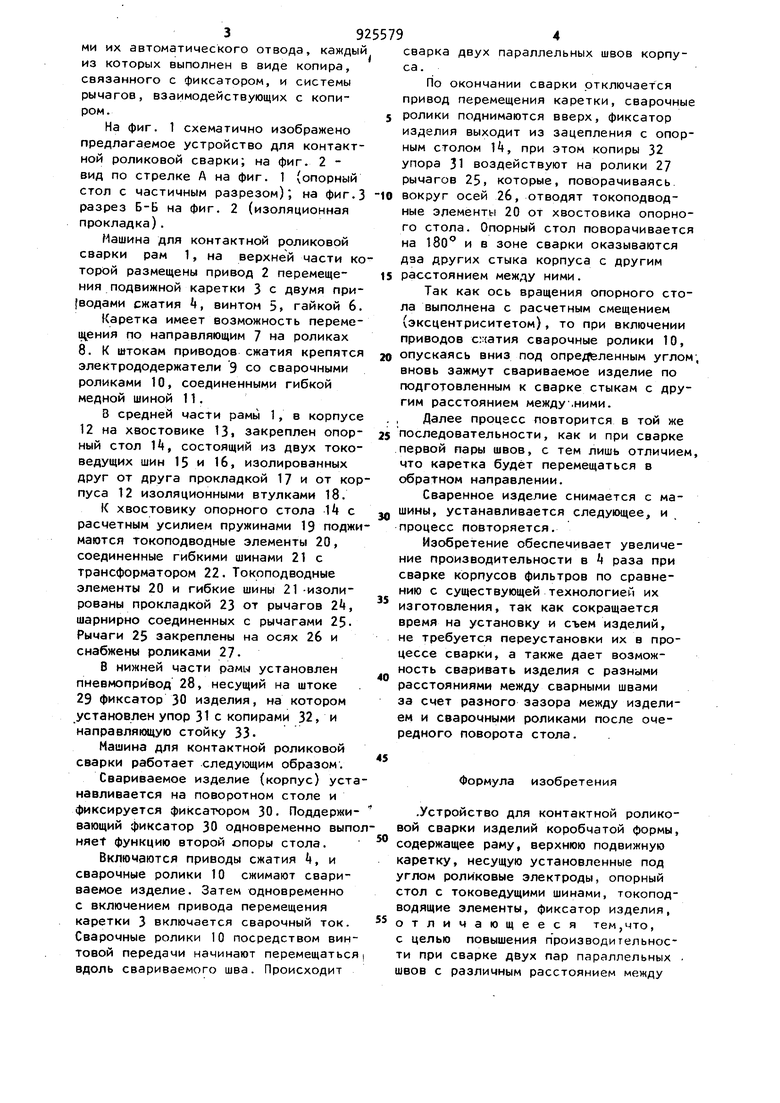

Цель достигается тем, что в устройстве для контактной роликовой сварки изделий коробчатой формы,со,j держащем раму,верхнюю подвижную каретку, несущую установленные под углом роликовые электроды, опорный стол с токовед1лцими шинами, токоподводящие элементы и фиксатор изделия, опорный стол установлен на раме с возмож20ностью поворота вокруг оси, расположенной эксцентрично горизонтальной оси опорного стола, при этом токоподводящие элементы снабжены механизмами их автоматического отвода, кажды из которых выполнен в виде копира, связанного с фиксатором, и системы рычагов, взаимодействующих с копиром. На фиг. 1 схематично изображено предлагаемое устройство для контакт ной роликовой сварки; на фиг. 2 вид по стрелке А на фиг. 1 (опорный стол с частичным разрезом); на фиг. разрез Б-В на фиг. 2 (изоляционная прокладка). Машина для контактной роликовой сварки рам 1, на верхней части к торой размещены привод 2 перемещения подвижной каретки 3 с двумя при водами сжатия Ц, винтом 5 гайкой 6 Каретка имеет возможность переме щения по направляющим 7 на роликах 8. К штокам приводов сжатия крепятся электрододержатели 9 со сварочными роликами 10, соединенными гибкой медной шиной 11. 3 средней части рамы 1, в корпус 12 на хвостовике 13. закреплен опор ный стол 1, состоящий из двух токо ведущих шин 15 и 16, изолированных друг от друга прокладкой 17 и от ко пуса 12 изоляционными втулками 18. К хвостовику опорного стола 14 с расчетным усилием пружинами 19 подж маются токоподводные элементы 20, соединенные гибкими шинами 21 с трансформатором 22. Токоподводные элементы 20 и гибкие шины 21 -изолированы прокладкой 23 от рычагов , шарнирно соединенных с рычагами 25Рычаги 25 закреплены на осях 26 и снабжены роликами 27. В нижней части рамы установлен пневмопривод 28, несущий на штоке 29 фиксатор 30 изделия, на котором установлен упор 31 с копирами 32, и направляющую стойку 33. Машина для контактной роликовой сварки работает следующим образом. Свариваемое изделие (корпус) уст навливается на поворотном столе и фиксируется фиксатором 30. Поддержи вающий фиксатор 30 одновременно вып няет функцию второй дпоры стола. Включаются приводы сжатия Ц, и сварочные ролики 10 сжимают свариваемое изделие. Затем одновременно с включением привода перемещения каретки 3 включается сварочный ток. Сварочные ролики 10 посредством вин товой передачи начинают перемещатьс вдоль свариваемого шва. Происходит сварка двух параллельных швов корпуса. По окончании сварки отключаемся привод перемещения каретки, сварочные ролики поднимаются вверх, фиксатор изделия выходит из зацепления с опорным столом k, при этом копиры 32 упора 31 воздействуют на ролики 27 рычагов 25, которые, поворачиваясь вокруг осей 2б, отводят токоподводные элементы 20 от хвостовика опорного стола. Опорный стол поворачивается на 180 и в зоне сварки оказываются дза других стыка корпуса с другим расстоянием между ними. Так как ось вращения опорного стола выполнена с расчетным смещением (эксцентриситетом), то при включении приводов с:;{атия сварочные ролики 10, опускаясь вниз под определенным углом, вновь зажмут свариваемое изделие по подготовленным к сварке стыкам с другим расстоянием между.ними. Далее процесс повторится в той же последовательности, как и при сварке первой пары швов, с тем лишь отличием, что каретка будет перемещаться в обратном направлении. Сваренное изделие снимается с машины, устанавливается следующее, и процесс повторяется. Изобретение обеспечивает увеличение производительности в i раза при сварке корпусов фильтров по сравнению с существующей технологией их изготовления, так как сокращается время на установку и съем изделий, не требуется переустановки их в процессе сварки, а также дает возможность сваривать изделия с разными расстояниями между сварными швами за счет разного зазора между изделием и сварочными роликами после очередного поворота стола. Формула изобретения .Устройство для контактной роликовой сварки изделий коробчатой формы, содержащее раму, верхнюю подвижную каретку, несущую установленные под углом роликовые электроды, опорный стол с токоведущими шинами, токоподводящие элементы, фиксатор изделия, отличающееся тем,что, с целью повышения производительности при сварке двух пар параллельных . швов с различным расстоянием между

швами, опорный стол установлен на раме с возможностью поворота вокруг оси, расположенной эксцентрично горизонтальной оси опорного стола, при этом токоподводящие элементы снабжены механизмами их автоматического отвода , каждый из которых выполнен в виде копира, связанного с фиксатором,

и системы рычагов, взаимодействующих с копиром.

Источники информации, принятые во внимание при экспертизе

26

-3/

25 аг.2

Авторы

Даты

1982-05-07—Публикация

1980-04-04—Подача