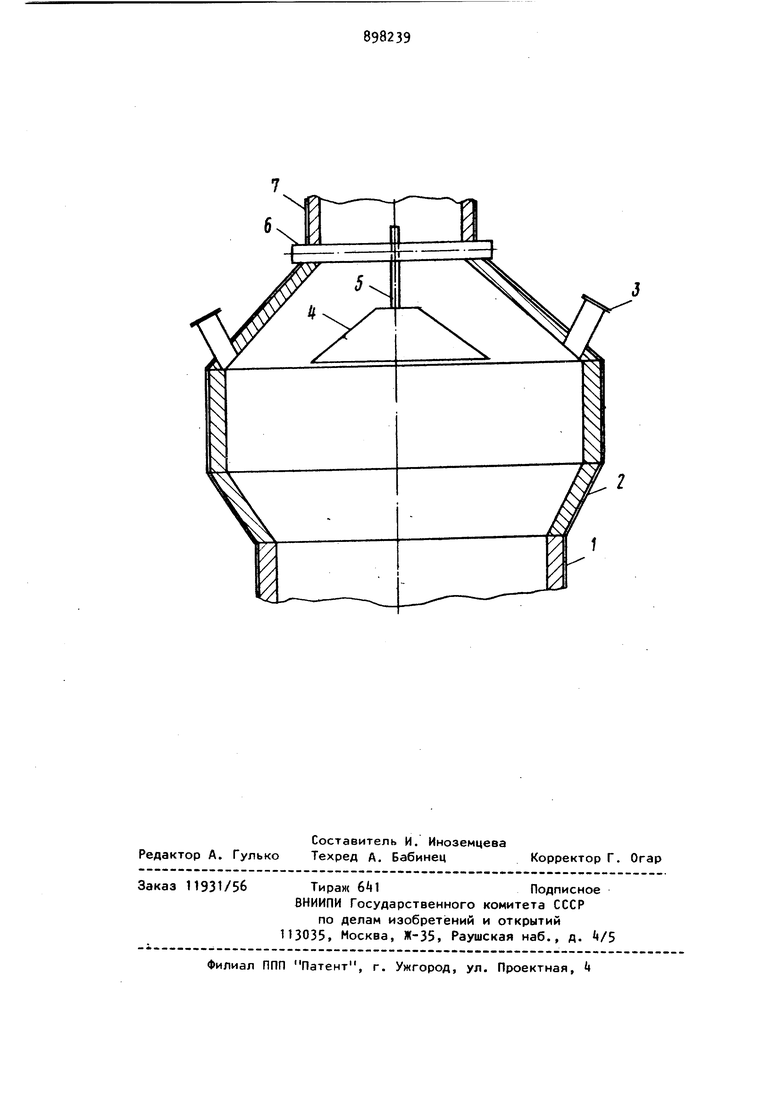

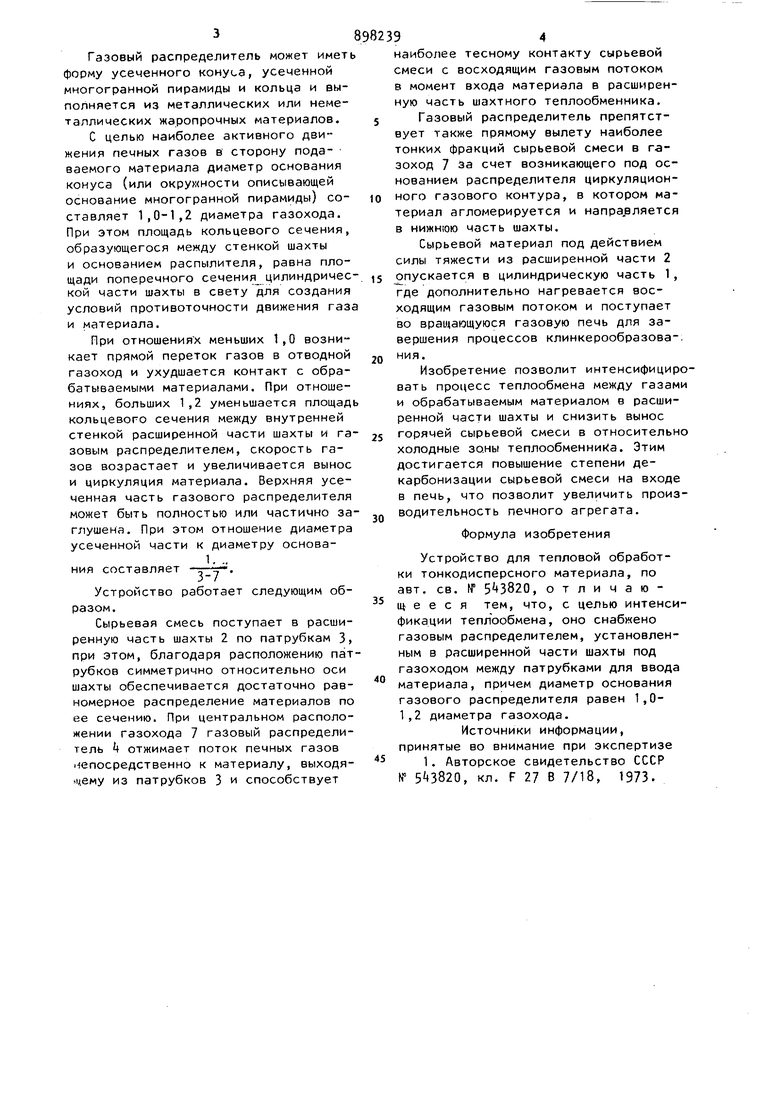

Изобретение относится к промышлен ности строительных материалов, в частности к устройствам для тепловой обработки тонкодисперсных материалов в потоке газов, например при производстве портландцементного клинкера, и может быть использовано в строительной, металлургической, химической и других отраслях промышленности. По основному авт. св. № известно устройство для тепловой обработки тонкодисперсного материала, включающее шахту, соединенную в нижней части лоткообразной головкой с .печью, а в верхней части - газоходом с циклоном, к выгрузочному отверстию которого примыкает распределительное устройство, сообщающееся со штуцерами, расположенными по переферии расширенной части шахты lj. Недостатком известного устройства является неравномерное распределение восходящего потока печных газов в ра ширенной части шахты, приводящее к недостаточному контакту с обрабатываемым материалом. Цель изобретения - интенсификация теплообмена. Поставленная цель достигается тем, что устройство для тепловой обработки тонкодисперсного материала снабжено газовым распределителем, установленным в расширенной части шахты под газоходом между патрубками для ввода материала, причем диаметр основания газового распределителя равен 1,01.2 диаметра газохода. На чертеже изображена расширенная часть шахты устройства Устройство содержит цилиндричес- кую часть 1 шахты, соединенную с расширенной частью 2 шахты, патрубки 3 для ввода материала, газовый распределитель j закрепленный при помощи тяги 5, на балке 6. Газоход 7 служит для отвода из шахты газов в расположенные выше циклоны. Газовый распределитель может имет форму усеченного кону1,а, усеченной многогранной пирамиды и кольца и выполняется из металлических или неметаллических жаропрочных материалов. С целью наиболее активного движения печных газов в сторону подаваемого материала диаметр основания конуса (или окружности описывающей основание многогранной пирамиды) составляет 1,0-1,2 диаметра газохода. При этом площадь кольцевого сечения, образующегося между стенкой шахты и основанием распылителя, равна площади поперечного сечения цилиндричес кой части шахты в свету для создания условий противоточности движения газ и материала. При отношениях меньших 1,0 возникает прямой переток газов в отводной газоход и ухудшается контакт с обрабатываемыми материалами. При отношениях, больших 1,2 уменьшается площад кольцевого сечения между внутренней стенкой расширенной части шахты и га зовым распределителем, скорость газов возрастает и увеличивается вынос и циркуляция материала. Верхняя усеченная часть газового распределителя может быть полностью или частично за глушена. При этом отношение диаметра усеченной части к диаметру основа1. .. ния составляет Устройство работает следующим образом. Сырьевая смесь поступает в расширенную часть шахты 2 по патрубкам 3, при этом, благодаря расположению пат рубков симметрично относительно оси шахты обеспечивается достаточно равномерное распределение материалов по ее сечению. При центральном расположении газохода 7 газовый распределитель k отжимает поток печных газов непосредственно к материалу, выходя иему из патрубков 3 и способствует наиболее тесному контакту сырьевой смеси с восходящим газовым потоком в момент входа материала в расширенную часть шахтного теплообменника. Газовый распределитель препятствует также прямому вылету наиболее тонких фракций сырьевой смеси в газоход 7 за счет возникающего под основанием распределителя циркуляционного газового контура, в котором материал агломерируется и напра.вляется в нижнюю часть шахты. Сырьевой материал под действием силы тяжести из расширенной части 2 упускается в цилиндрическую часть 1 , где дополнительно нагревается восходящим газовым потоком и поступает во вращающуюся газовую печь для завершения процессов клинкерообразова-. ния. Изобретение позволит интенсифицировать процесс теплообмена между газами и обрабатываемым материалом в расширенной части шахты и снизить вынос горячей сырьевой смеси в относительно холодные зоны теплообменника. Этим достигается повышение степени декарбонизации сырьевой смеси на входе в печь, что позволит увеличить производительность печного агрегата. Формула изобретения Устройство для тепловой обработки тонкодисперсного материала, по авт. св. № 5+3820, отличающееся тем, что, с целью интенсификации теплообмена, оно снабжено газовым распределителем, установленным в расширенной части шахты под газоходом между патрубками для ввода материала, причем диаметр основания газового распределителя равен 1,01,2 диаметра газохода. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Vf , кл. F 27 В 7/18, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-22—Подача