(Л

00 СП

со

вставка 6 в виде обратного конуса с плоским основанием, диаметр которо- : -го составляет 0,3-0,9 диаметра малой прямоточной шахты, высота конуса рав- . на 1,5-2,5 диаметра его основания, а расстояние от верхнего обреза теплообменника до основания конуса составляет 1,0-2,0 его высоты. Форма поверхности вставки 6 определяется формой внутренней поверхности шахты 2. . на участке расположения вставки, ко- I торая может быть выполнена в виде I полого открытого усеченного обратно- I го конуса с перфорированной поверх- I ностью. Сырьевые загрузочные течки 7 шахты 2 расположены над основанием обратного конуса на расстоянии от него не более 7 диаметров основания конуса. Вводы 8 течек 7 могут быть расположены по центру шахты 2, При поступлении в шахту 2 отходящих газов за основанием обратного конуса по его оси создается зона глубокого разрежения, куда устремляются и потоки газов,.,и потоки сырья, поступающего в шахту 2 по течкам 7. В центральной части зоны глубокого разрежения об- /разуются стремительные обратные кру- говые потоки, способствующие высокой турбулизации среды и эффективной интенсификации процессов смешения и теплообмена между горячими газами и сырьевыми частицами, 4 з.п, ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

| Запечное теплообменное устройство для подогрева сырьевой смеси | 1975 |

|

SU551495A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

Изобретение относится к npohoan- ленности строительных материалов, а именно к установкам для обжига цементного сырья лри сухом способе производства цементного клинкера. Цель изобретения - интенсификация процессов теплообмена в запечной шахтной теплообмейной системе. fSfia этого по оси малой прямоточной шахты 2, рас- положенной над запечным противоточ- ным теплообменником 1, установлена

1

Изобретение относится к промьшэтен- ности строительных материалов, а именно к установкам для обжига цементного сырья при сухом способе производства цементного клинкера.

Целью изобретения является интенсификация процессов теплообмена в запечной шахтной теплообменной системе.

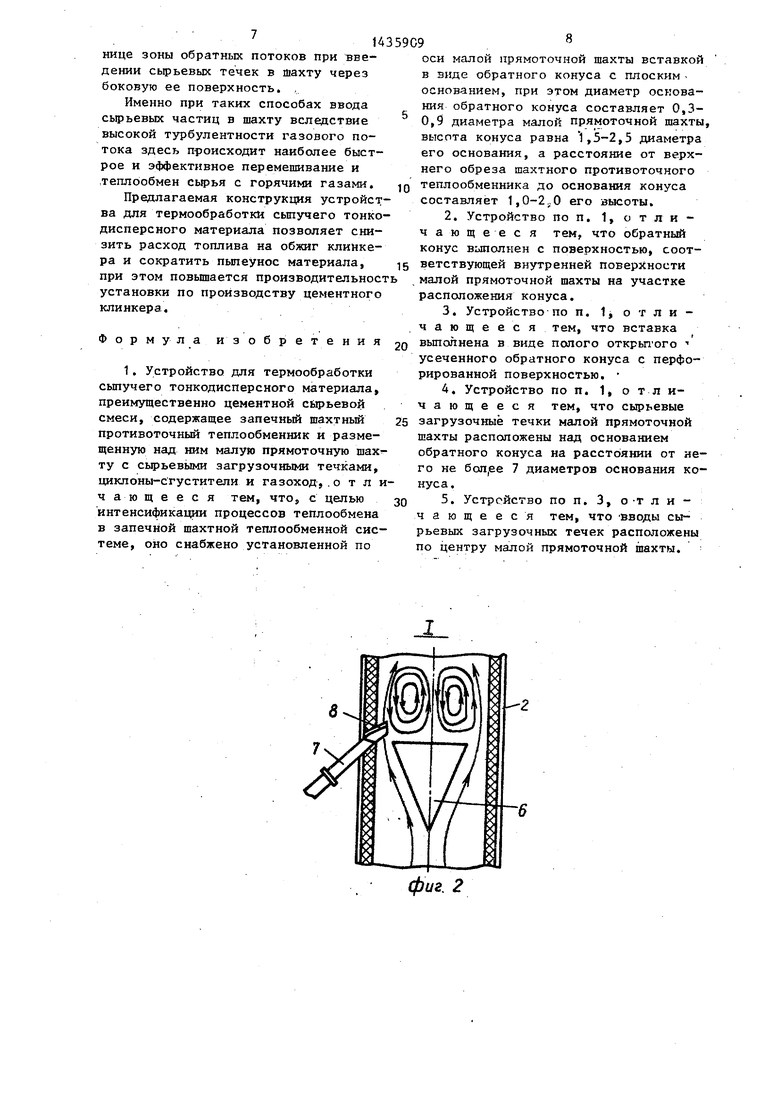

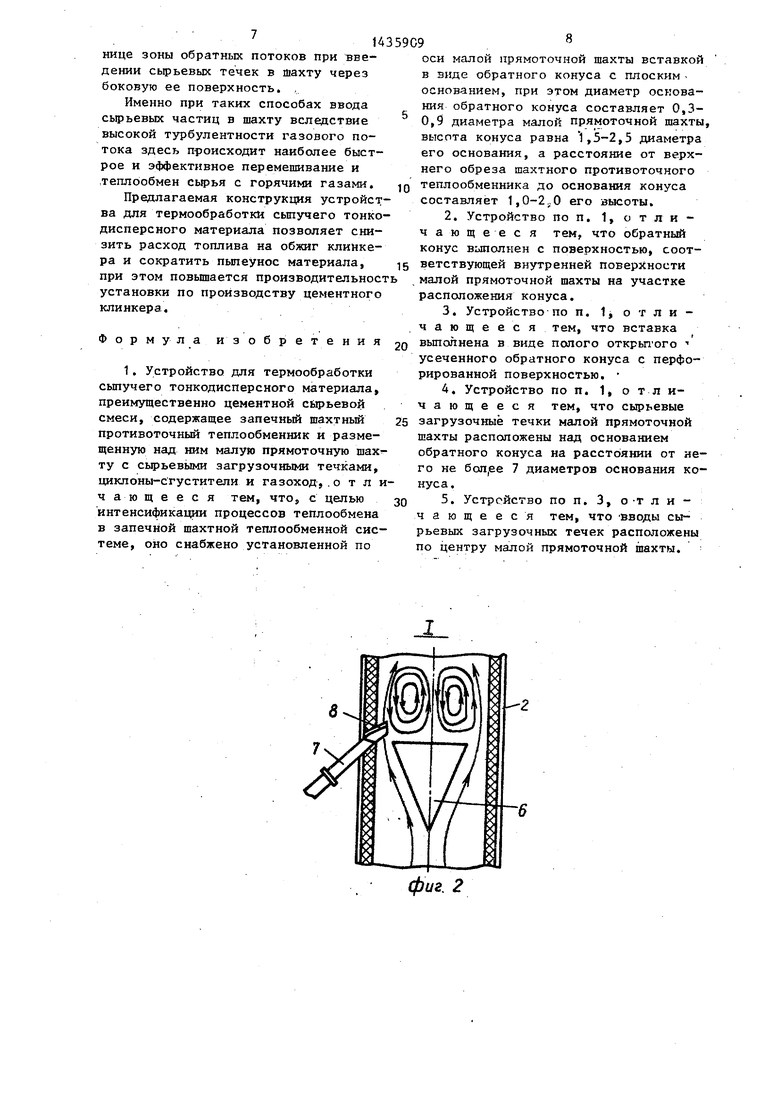

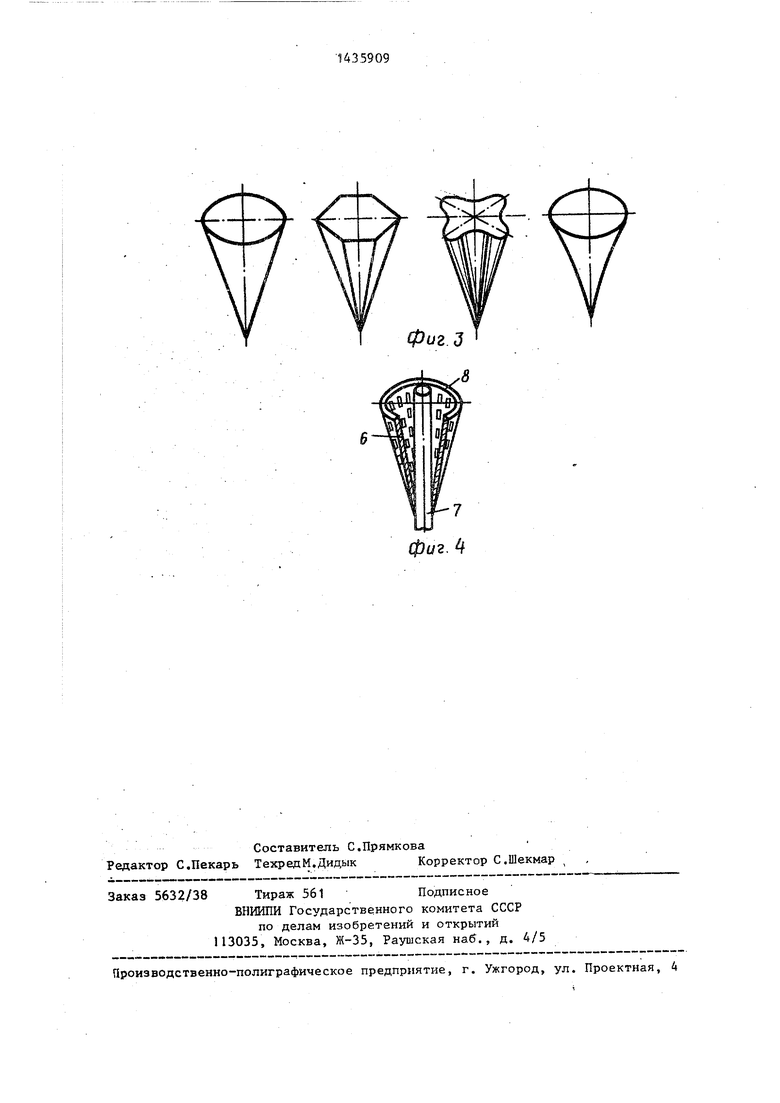

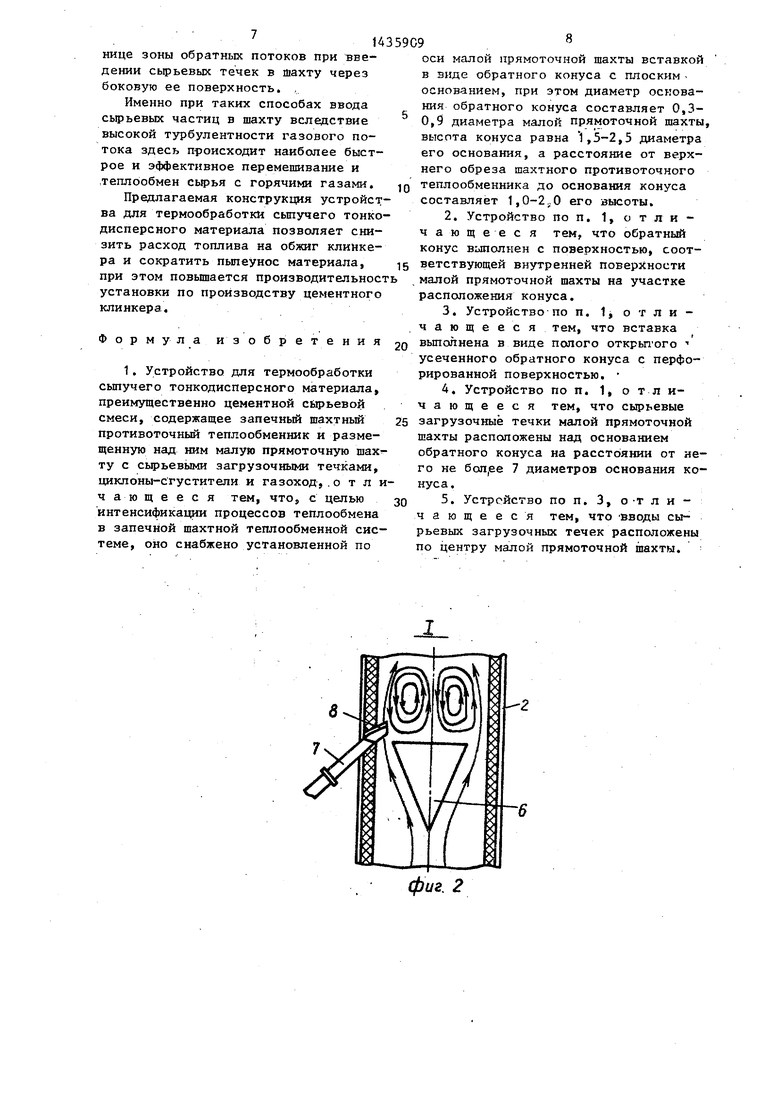

. На фиг. 1 представлено устройство для термообработки сыпучего тонкодисперсного материала, общий вид на фиг. 2 - узел 1 на фиг. 1; на.фиг„3 - варианты выполнения вставок обратного конуса; на фиг. 4 - вставка в виде полого открытого обратного усеченного конуса с перфорированной боковой поверхностью с введенной в него сырьевой загрузочной течкой, стерео- разрез.

. Устройство для термообработки сы- пуяего тонкодисперсного материала содержит запечный шахтный противоточный теплообменник 1 и размещенную над ним малую прямоточную шахту 2, циклоны- сгустители 3 и газоход 4, соединякнций тангенциально ниж;ний участо1 шахты 2 с вращающейся печью 5. По оси малой прямоточной шахты 2 установлена вставка 6 в виде обратного конуса с .плоским основанием, диаметр которого составляет 0,3-0,9 диаметра малой прямоточной шахты, высота конуса равна 1,5-2,5 диаметра его основания, а расстояние от верхнего обреза теплообменника 1 до основания конуса (вставки 6) составляет 1,0-2,0 его высоты. Форма поверхности вставки 6 - обратного конуса - соответствует форме внутренней поверхности малой прямоточной шахты 2 на участке расположения вставки. Вставка 6 может быть выполнена в виде полого открытого усеченного обратного конуса с перфорированной поверхностью. Сырьевые загрузочные течки 7 малой прямоточной шахты 2 расположены над основанием обратного конуса (вставки 6) на расстоянии от него не более 7 диаметров основания конуса. Вводы 8 течек 7 могут, бьггь расположены по центру шахТы 2, Течки 7 шахты 2 соединены с су- шильно-помольным агрегатом 9 сырья. При помощи течек 10 циклоны-сгустители 3 соединены с верхней частью теплообменника 1, где установлен рассеивающий листовой конус 11. Вращающаяся печь 5 связана с теплообменником 1 через разгрузочную воронку 12 с трубопроводом 13.

Устройство для термообработки сыпучего тонкодисперсного материала работает cлJeдyющим образом.

Приготовленная в сушильно-помоль- ном агрегате 9 цементная сырьевая

смесь по сырьевым загрузочным течкам 7 поступает в малую прямоточную шахту 2 на участок ее, расположенный выше основания обратного (вставки 6). Тангенциально введенные снизу в противоточньш теплообменник 1 по газоходу 4 горячие (с температурой 1000-1 ) отходящие газы, вращаясь, проходят по всей высоте теплообменника 1 навстречу.подаваемому по течкам 10 на термообработку сырьевому материалу. В верхней части теплообменника 1 вращение отходя цих газов ослабевает, их температура снижается до ЗОО-ЗЗО с и они по оси шахты через прямой канал вводятся в малую прямоточную шахту 2. Назначением малой прямоточной шахты 2 является первичная термообработка поступающей в нее по течкам 7 цементной сырьевой смеси: окончательная сушка ее, частичный подогрев, оптимальное распределение сырья по всему сечению шахты, формирование равномерно и эффективно пере- 25 смешиванию их с газами, что способствует увеличению скорости перемещения частиц в газах, увеличивает транспортные возможности газового потока и производительность теплообменного

мешанного газо-сырьевого потока с легко транспортируемым газами слоем взвешенньрс сьфьевьк частиц.

Вставка 6 в виде полого конуса, которьй является плохо обтекаемым те- 30 устройства. Увеличение количества сы- jioM, создает в шахте за вставкой вы- рьевых частиц (запыленности) газового потока способствует увеличению степени его очистки в циклонах-сгустителях 3, куда он направляется из малой

35

сокую турбулизацию потока, что позволяет резко интенсифицировать процессы массо- и теплообмена газа с сырьем, значительно улучшить их смесеобразование за счет перехода от ламинарного к турбулентному движению газового потока. Поступающие в шахту 2 из теплообменника 1 горячие отходящие печные газы оттесняются вставкой 6 к стенкам малой прямоточной шаХты 2, а за основанием вставки (обратного конуса) вокруг ее оси создается зона глубокого разрежения, распространяемая вверх по высоте шахты от основания обратного Конуса на расстояние не более 7 диаметров его основания. Максимальное разрежение газового потока набл|одается в сечениях шахты 2, расположенных на расстоянии равном ; 3-4 диаметрам основания обратного конуса. В зоне глубокого разрежения, в центральной ее части, образуются стремительные обратные круговые потоки, способствующие высокой турбу-« gg лизацин среды и эффективной интенсификации процессов смешения сырьевых i частиц с горячим газом. В зону раз- - режения интенсивно устремляются и

прямоточной шахты 2. Содержание частиц в газах, выбрасываемых в пыле- : очистную систему из циклонов- ; сгустителей, не превышает 20-30 г/нм. После отделения в циклонах-сгусти40 телях 3 термообработанная в малой : прямоточной шахте 2 цементная сьгрье- вая смесь по течкам 10 поступает в верхнюю часть теплообменника 1 и рассеивается по его сечению конусом 11 ,

4g навстречу движущемуся снизу горячему газовому потоку, приведенному во вращательное движение за счет тангенциального ввода его в нижнюю часть шахты газоходом 4. Термообработанная

50 в шахте 2 сырьевая смесь, поступившая из циклонов-сгустителей 3 в теплообменник 1, вначале возвращается обратно с газовым потоком в шахту 2 и циклоны-сгустители 3, из которых вновь поступает в теплообменник.1. Эта рециркуляция термообрабатываемо- го сырьевого материала через короткое время настолько перегружает газовый rtoTOK, что сырьевые частицы с мест

горячие газы, и вводимые частицы сырья, и вследствие высокой турбулентности газового потока и завихре гкй сырьевых частиц здесь происходит наиболее быстрое и эффективное пер.еме- шивание и теплообмен ме.жду нагреваемым сырьем и гopячи и отходящими газами. Сырье полностью высупшвается,

0 нагревается до 360-400°С и транспортируется к циклонам-сгустителям 3.

Сырьевые частицы через вводы 8 течек 7 подаются к внешней границе зоны обратных потоков, так .как вслед5 ствие высокой турбулентности газового потока именно здесь происходит наи- бипее быстрое перемеп. ивание частиц сьфьевого материала с горячими отходящими газами. Горячие газы полностью

0 высуийвают свежие порции сырья, испаряя содержащуюся в сырье влагу, интенсивно подогревают сырьевые частицы, способствуют их значительному облегчению, подвижности, равномерному

ствует увеличению скорости перемещения частиц в газах, увеличивает транспортные возможности газового потока и производительность теплообменного

устройства. Увеличение количества сы- рьевых частиц (запыленности) газового потока способствует увеличению степени его очистки в циклонах-сгустителях 3, куда он направляется из малой

35

gg

прямоточной шахты 2. Содержание частиц в газах, выбрасываемых в пыле- : очистную систему из циклонов- ; сгустителей, не превышает 20-30 г/нм. После отделения в циклонах-сгусти40 телях 3 термообработанная в малой : прямоточной шахте 2 цементная сьгрье- вая смесь по течкам 10 поступает в верхнюю часть теплообменника 1 и рассеивается по его сечению конусом 11 ,

4g навстречу движущемуся снизу горячему газовому потоку, приведенному во вращательное движение за счет тангенциального ввода его в нижнюю часть шахты газоходом 4. Термообработанная

50 в шахте 2 сырьевая смесь, поступившая из циклонов-сгустителей 3 в теплообменник 1, вначале возвращается обратно с газовым потоком в шахту 2 и циклоны-сгустители 3, из которых вновь поступает в теплообменник.1. Эта рециркуляция термообрабатываемо- го сырьевого материала через короткое время настолько перегружает газовый rtoTOK, что сырьевые частицы с мест

наименьшей взвешивающей способности газов в теплообменнике 1 начинают, совершая кругообразные движения, опускаться навстречу потоку вращающихся газов. По пути сырьевая смесь значительно нагревается до 7ВО-8ЬО°С, дегидратируется и частично декарбо- низируется (до 15-30%). Опус каясь в нижнюю часть шахты теплообменника, она накапливается в конусной разгрузочной воронке 12, откуда подается яо вращающуюся печь 5, где и заканчивается обжиг и спекание сьтрьевой смеси.

В предлагаемой конструкции устройства теплопередача осуществляется противоточным и прямоточным способами..

При противоточном способе сырьевые 20 метров основания обратного конуса и

частицы, размолотые до величины в прделах 10-500 мк, движутся навстречу потоку все более и более горячих газов. По мере же убывания по высоте шахты интенсивности вихревого вращения газов, подаваемых в шахту с.ни- зу, уменьшается и интенсивность теплообмена их с термообрабатьшаемым сьфьем.

При прямоточном способе теплопередачи сырьевая смесь увлекается газовым потоком, воспринимая: от него его тепло..

Выполнение плохо обтекаемого тела-вставки в виде обратного конуса - обеспечивает наименьшее аэродинамическое сопротивление в шахте 2 на участке его расположения.

Размеры обратного конуса в зависимости от диаметра малой прямоточной шахты 2 определяют из условий необходимости обеспечения эффективной транспортирующей скорости газо вого потока (с учетом объемов продуктон сгорания топлива и допустимых под-45 шахте и обеспечению аэродинамичес- сосов воздуха по тракту их движения, приемпемых для цементной промышпен- ности) в кольцевом пространстве между обратным конусом и стенками шахты 2, равной 1,3-1,5 от скорости ви- gQ тания термообрабатываемых частиц, зависимой, главным образом, от их размера и их плотности. Размеры же термообрабатываемых частиц находятся в пределах, в основном, от 1 до 56 500 мк (допустимо присутствие частиц величиной 1 мм в количестве не более 3%). Плотность же сырья цементного производства находится в пределах от

кого сопротивления на этом участке шахты.

Выполнение вставки в виде полого открытого усеченного обратного конуса с перфорированной поверхностью необходимо в случае использования его для непосредственного ввода через него сырьевых частиц на термообработку по оси шахты в центр на внешнюю границу зоны обратных стремительных потоков сразу же за обрезом обратного конуса. Вводы сьфьевых течек могут быть расположены и на внешней боковой гра2500 до 4000 кг/м, что соответствует скорости витания частиц в пределйх от 2 до 10 м/с и соответственно скорости газового потока в кольцевом пространстве между стенками шахты и конусом в пределах от 2,5 до 15 м/с.

Расположение обратного конуса в начале малой прямоточной шахты на

участке, равном 1,0-2,0 высотам обратного конуса от верхнего обреза теплообменника 1., обусловлено стремлением избежать чрезмерно большой высоты малой прямоточной шахты, величина которой обоснована, кроме участка расположения обратного конуса, также и длиной участка обратных потоков - зоны стремительной их турбулентности, которая не превышает 7 диарасположена сразу же вьш1е его основания, причем наиболее эффективное (максимальное) смешение потоков газа и сырья и интенсивность их теплооб5.мена происходит на участке, равном до 3-4 диаметров конуса от его основания. К концу участка, равного 7 диаметрам основания обратного конуса, интенсивность этих процессов снижа0 ется, здесь наблюдается стабилизация фронта турбулизации газо-сырьевой среды, и дальнейшее увеличение высоты шахты нецелесообразно.

Малая прямоточная шахта .может быть не только цилиндрической: ее внутреннее сечение может быть многогранным, зигзагообразным, в виде эллипса и пр. Поэтому и наружная форма сечения обратного конуса должна быть выполнен0 ной в соответствии с внутренней формой сечений шахты, в которой он расположен, что способствует расчетной организации движения газового потока по длине установки обратного конуса

5

шахте и обеспечению аэродинамичес-

кого сопротивления на этом участке шахты.

Выполнение вставки в виде полого открытого усеченного обратного конуса с перфорированной поверхностью необходимо в случае использования его для непосредственного ввода через него сырьевых частиц на термообработку по оси шахты в центр на внешнюю границу зоны обратных стремительных потоков сразу же за обрезом обратного конуса. Вводы сьфьевых течек могут быть расположены и на внешней боковой границе зоны обратньк потоков при :вве- дении сырьевых течек в шахту через боковую ее поверхность. .

Именно при таких способах ввода сырьевых частиц в шахту вследствие высокой турбулентности газового потока здесь происходит наиболее быстрое и эффективное перемешивание и теплообмен сьфья с горячими газами.

Предлагаемая конструкция устройства для термообработки сыпучего тонкодисперсного материала позволяет снизить расход топлива на обжиг клинкера и сократить пыпеунос материала, при этом повьппается производительност установки по производству цементного клинкера.

Формула изобретения

0

5

0

5 о

оси малой прямоточной шахты вставкой в виде обратного конуса с плоским - основанием, при этом диаметр основания обратного конуса составляет 0,3- 0,9 диаметра малой прямоточной шахты, высота конуса равна 1,5-2,5 диаметра его основания, а расстояние от верхнего обреза шахтного противоточного теплообменника до основания конуса составляет 1,0-2jO его высоты.

фиг. 2

фиг.З

| Устройство для тепловой обработки порошкообразных материалов | 1975 |

|

SU578543A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для термообработки сыпучего материала | 1974 |

|

SU552489A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-06—Подача