1

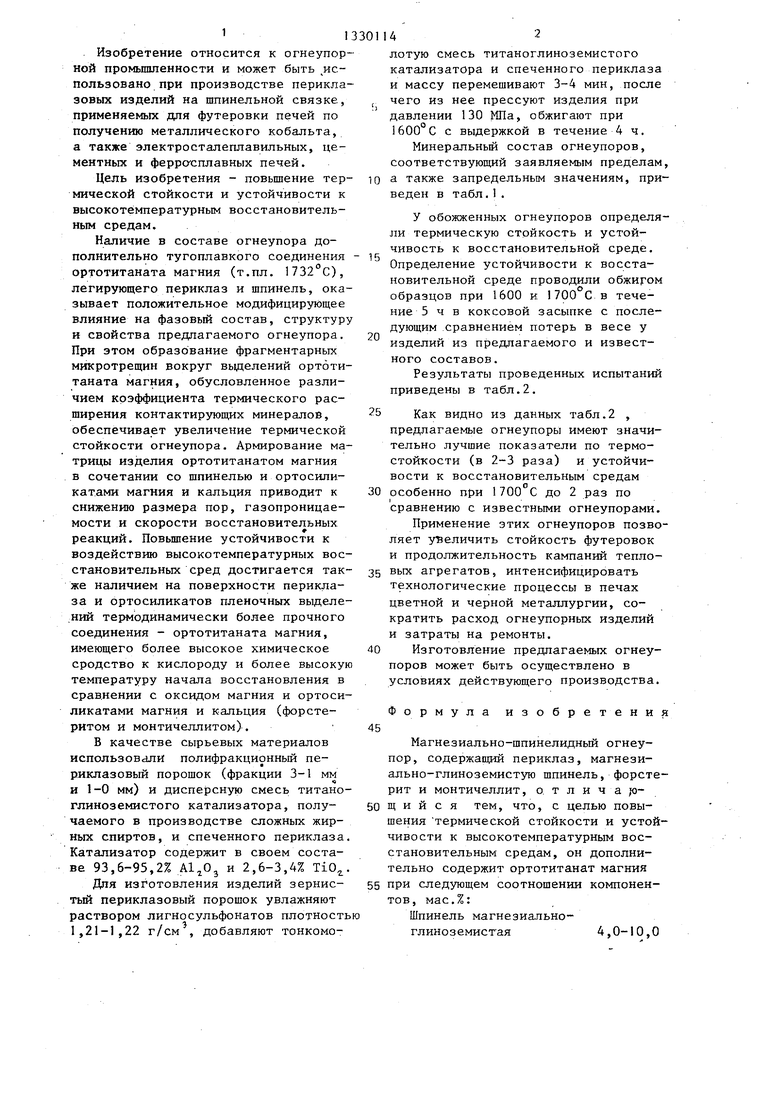

Изобретение относится к огнеупорной промьппленности и может быть .использовано при производстве перикла- эовых изделий на шпинельной связке, применяемых для футеровки печей по получению металлического кобальта, а также электросталеплавильных, цементных и ферро сплавных печей.

Цель изобретения - повьппение тер- мической стойкости и устойчивости к высокотемпературным восстановительным средам.

Наличие в составе огнеупора дополнительно тугоплавкого соединения ортотитаната магния (т.пл. 1732 С), легирующего периклаз и шпинель, оказывает положительное модифицирующее влияние на фазовый состав, структуру и свойства предлагаемого огнеупора. При этом образование фрагментарных микротрещин вокруг выделений ортотитаната магния, обусловленное различием коэффициента термического расширения контактирующих минералов, обеспечивает увеличение термической стойкости огнеупора. Армирование матрицы изделия ортотитанатом магния в сочетании со шпинелью и ортосили- катами магния и кальция приводит к снижению размера пор, газопроницаемости и скорости восстановительных реакций. Повьшение устойчивости к воздействию высокотемпературных восстановительных сред достигается так- же наличием на поверхности перикла- за и ортосиликатов пленочных выделе- ,ний термодинамически более прочного соединения - ортотитаната магния, имеющего более высокое химическое сродство к кислороду и более высокую температуру начала восстановления в сравнении с оксидом магния и ортоси- ликатами магния и кальция (форстеритом и монтичеллитом).

В качестве сырьевых материалов использовали полифракционный пе- риклазовый порошок (фракции 3-1 мм и 1-О мм) и дисперсную смесь титано- глиноземистого катализатора, полу- чаемого в производстве сложных жирных спиртов, и спеченного периклаза. Катализатор содержит в своем составе 93,6-95,2% и 2,6-3,4% TiO.

Для изготовления изделий зернис- тый периклазовый порошок увлажняют раствором лигносульфонатов плотность 1,21-1,22 г/см , добавляют тонкомо142

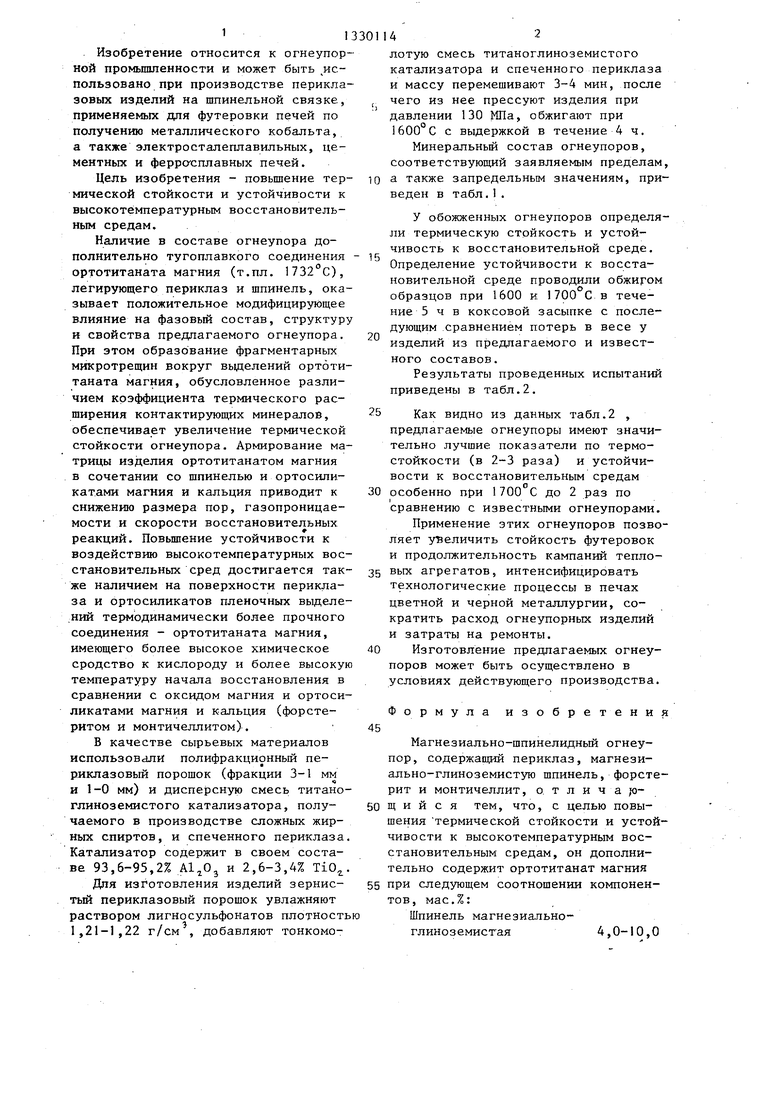

лотую смесь титаноглиноземистого катализатора и спеченного периклаза и массу перемешивают 3-4 мин, после чего из нее прессуют изделия при давлении 130 МПа, обжигают при 1600° С с выдержкой в течение 4ч. Минеральный состав огнеупоров, соответствующий заявляемым пределам а также запредельным значениям, приведен в табл.i.

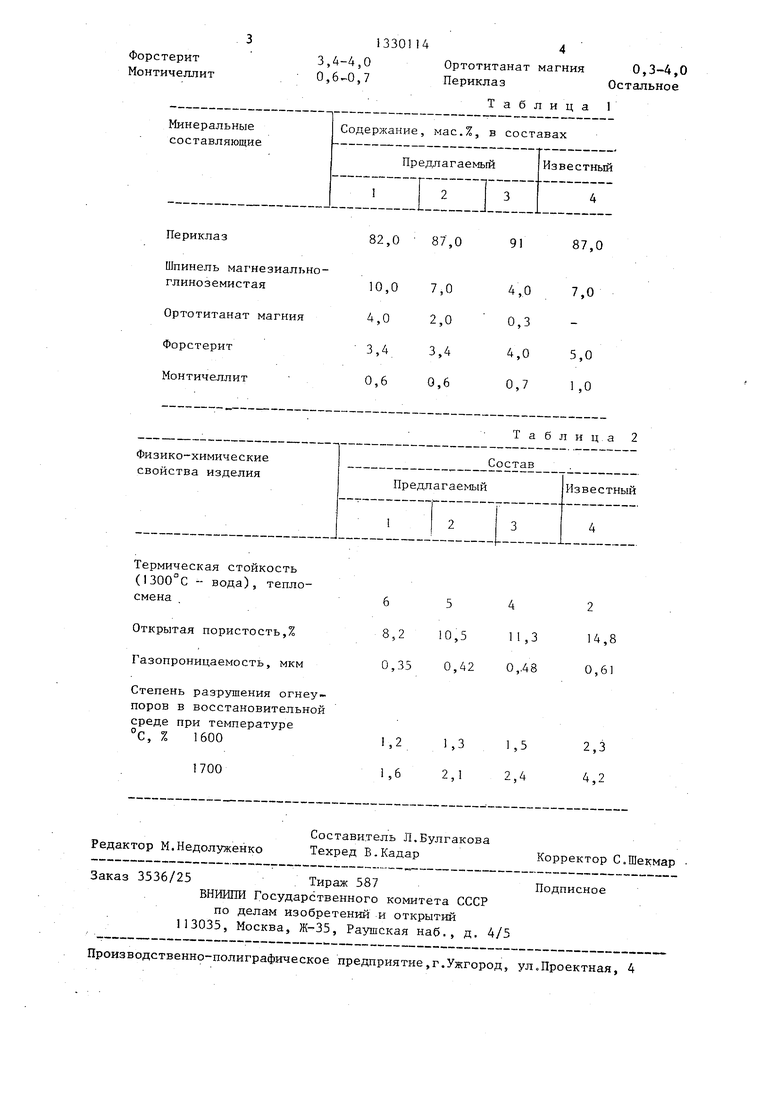

У обожженных огнеупоров определяли термическую стойкость и устойчивость к восстановительной среде. Определение устойчивости к восстановительной среде проводили обжигом образцов при 1600 к 1700 С в течение 5 ч в коксовой засыпке с последующим сравнением потерь в весе у изделий из предлагаемого и известного составов.

Результаты проведенных испытаний приведены в табл.2.

Как видно из данных табл.2 , предлагаемые огнеупоры имеют значительно лучшие показатели по термостойкости (в 2-3 раза) и устойчивости к восстановительным средам особенно при 1700 С до 2 раз по сравнению с известными огнеупорами.

Применение этих огнеупоров позволяет увеличить стойкость футеровок и продолжительность кампаний тепловых агрегатов, интенсифицировать технологические процессы в печах цветной и черной металлургии, сократить расход огнеупорных изделий и затраты на ремонты.

Изготовление предлагаемых огнеупоров может быть осуществлено в условиях действующего производства.

Формула изобретени

Магнезиально-шпинелидный огнеу- пор, содержащий периклаз, магнези- ально-глиноземистую шпинель, форстерит и монтичеллит, о. т л и ч а jo- щ и и с я тем, что, с целью повышения термической стойкости и устойчивости к высокотемпературным восстановительным средам, он дополнительно содержит ортотитанат магния при следующем соотношении компонентов, мас.%:

Шпинель магнезиапьноглиноземистая4,0-10,0

Форстерит Монтичеллит

3,4-4,0 Ортотитанат магния 0,3-4,0 0,6-0,7 ПериклазОстальное

Таблица

Периклаз

Шпинель магнезиальноФизико-химические

Термическая стойкость (1300 С -- вода), тепло- смена

Открытая пористость,% Газопроницаемость, мкм

Степень разрушения огнеупоров в восстановительной среде при температуре °С, % 1600

1700

Редактор М.Недолуженко

Составитель Л.Булгакова Техред В.Кадар

Заказ 3536/25Тираж 587

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород, уЛоПроектная, 4

82,0 87,0

91

87,0

Таблиц,а 2 Состав

542

10,511,314,f

0,42 О,,480,61

1,31,52,3

2,12,44,2

Корректор С.Шекмар

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1266122A1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Магнезиально-силикатный огнеупор | 1990 |

|

SU1719360A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1990 |

|

SU1692113A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

Изобретение относится к магне- зиально-шпинелидным огнеупорам, применяемым для футеровки печей по получению металлического кобальта, а также электросталеплавильных, цементных и ферросплавных печей. Цель изобретения - повышение термической стойкости и устойчивости к высокотемпературным восстановительным средам - достигается введением в состав огнеупора, содержащего, мас.%: пе- риклаз - основа, магнезиально глиноземистую шпинель 4-10, форстерит 3,4-4,0, монтичеллит 0,6-0,7, орто- титаната магния в количестве 0,3- 4,0 мас,%. Достигнута термостойкость

| КЕРАМИЧЕСКАЯ МАССАЗСЕСОЮЗНАЯ'Ь^^^'^?ГН::-^т:-у::;.кяд. | 0 |

|

SU320465A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Производство периклазовьрс изделий на шпинельмой связке | |||

| Технологическая инструкция | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| МЧМ, комбинат Магнезит | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1987-08-15—Публикация

1986-03-20—Подача