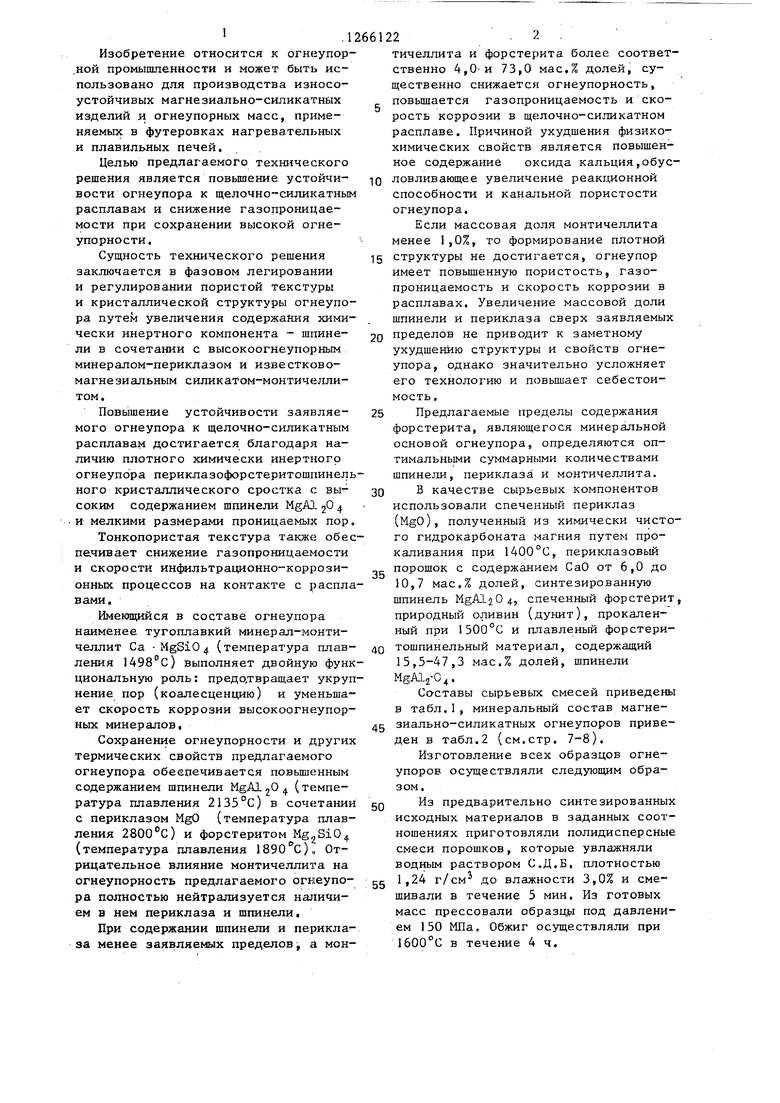

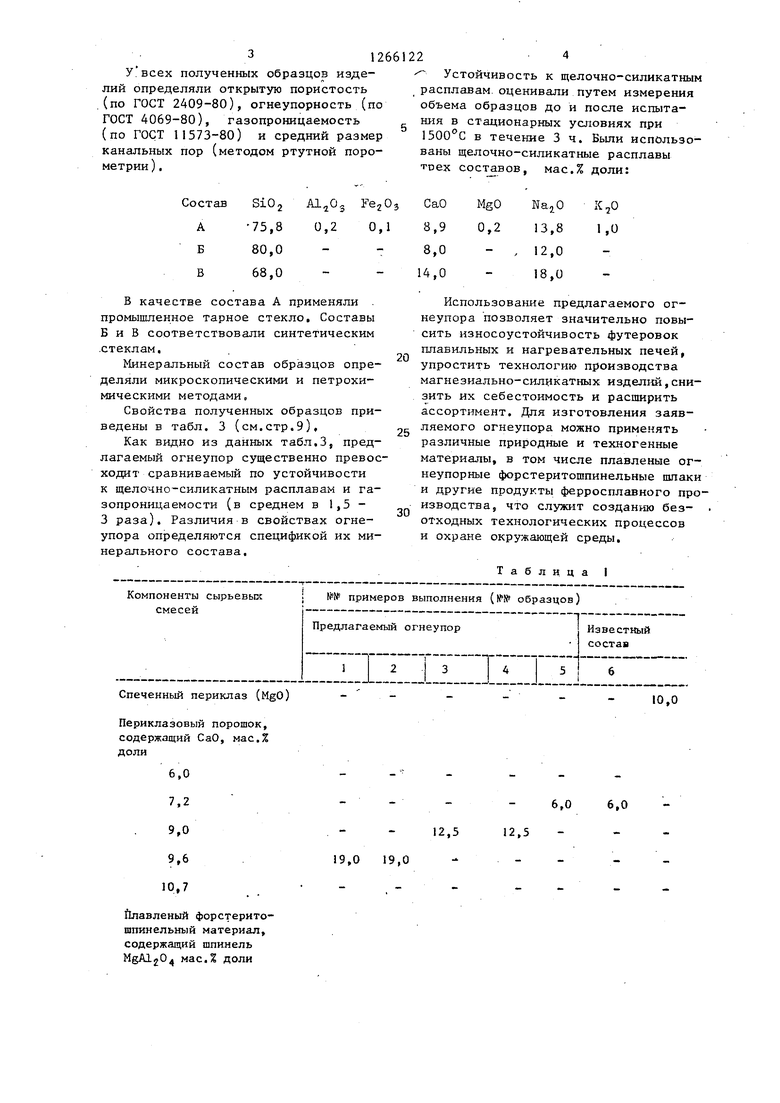

,1 Изобретение относится к огнеупор .ной промышленности и может быть использовано для производства износоустойчивых магнезиально-силикатных изделий и огнеупорных масс, применяемых в футеровках нагревательных и плавильных печей. Целью предлагаемого технического решения является повьшение устойчивости огнеупора к щелочно-силикатным расплавам и снижение газопроницаемости при сохранении высокой огнеупорности. Сущность технического решения заключается в фазовом легировании и регулировании пористой текстуры и кристаллической структуры огнеупо ра путем увеличения содержания химически инертного компонента - шпинели в сочетании с высокоогнеупорным минералом-периклазом и известковомагнезиальным силикатом-монтичеллитом. Повышение устойчивости заявляемого огнеупора к щелочно-силикатным расплавам достигается благодаря наличию плотного химически инертного огнеупора периклазофорстеритошпинел ного кристаллического сростка с высоким содержанием шпинели MgAIL 20 4 и мелкими размерами проницаемых пор Тонкопористая текстура также обе печивает снижение газопроницаемости и скорости инфильтрационно-коррозионных процессов на контакте с распла вами. Имеющийся в составе огнеупора наименее тугоплавкий минерал-монтичеллит Са -MgSiO (температура плавления ) выполняет двойную функ циональную роль: предо.твращает укруп нение пор (коалесценцию) и уменьшает скорость коррозии высокоогнеупорных минералов, Сохранение огнеупорности и других термических свойств предлагаемого огнеупора обеепечивается повьшяенным содержанием шпинели MgAljO (температура плавления 2135°С) в сочетании с периклазом MgO (температура плавления 280Q°C} и форстеритом Mg,,SiO (температура плавления )„ Отрицательное влияние монтичеллита на огнеупорность предлагаемого огнеупоpa полностью нейтрализуется наличием в нем периклаза и шпинели. При содержании шпинели и периклаза менее заявляемых пределов, а мон2. 2 . тичеллита и форстерита более соответственно 4,0-и 73,0 мас,% долей, существенно снижается огнеупорность, повьш1ается газопроницаемость и скорость коррозии в щелочно-силикатном расплаве. Причиной ухудшения физикохимических свойств является повышенное содержание оксида кальция,обусловливающее увеличение реакционной способности и канальной пористости огиеупора. Если массовая доля монтичеллита менее 1,0%, то формирование плотной структуры не достигается, огнеупор имеет повьш1енную пористость, газопроницаемость и скорость коррозии в расплавах. Увеличение массовой доли шпинели и периклаза сверх заявляемых пределов не приводит к заметному ухудшению структуры и свойств огнеупора, однако значительно усложняет его технологию и повьш1ает себестоимость. Предлагаемые пределы содержания форстерита, являющегося минеральной основой огнеупора, определяются опгимальнь1ми суммарными количествами шпинели, периклаза и монтичеллита. В качестве сырьевых компонентов использовали спеченный периклаз (MgO), полученный из химически чистого гидрокарбоната магния путем прокаливания при 1400°С, периклазовый порошок с содержанием СаО от 6,0 до 10,7 мас.% долей, синтезированную шпинель MgAl204j спеченный форстерит, природный оливин (дунит), прокаленный при 1500°С и плавленый форстеритошпинельный материал, содержащий 15,5-47,3 мас.% долей, шпинели MgAlj-C. Составы сырьевых смесей приведены в табл.1, минеральный состав магнезиально-силикатных огнеупоров приведен в табл.2 (см.стр. 7-8). Изготовление всех образцов огнеупоров осуществляли следующим образом. Из предварительно синтезированных исходных материалов в заданных соотношениях приготовляли полидисперсные смеси порошков, которые увлажняли водным раствором С.Д.Б. плотностью 1,24 г/см до влажности 3,0% и смешивали в течение 5 мин. Из готовых масс прессовали образщ 1 под давлением 150 МПа, Обжиг осуществляли при 1600°С в течение 4 ч. 3126 Увсех полученных образцов издеЛИЙ определяли открытую пористость .(по ГОСТ 2409-80), огнеупорность (по ГОСТ 4069-80), газопроницаемость (по ГОСТ 11573-80) и средний размер канальных пор (методом ртутной порометрии).

СоставSiOjAl O.Fe OjCaO

A-75,80,2 0,18,9

Б80,0- -8,0

В68,0 -14,0

в качестве состава A применяли . промышленное тарное стекло. Составы Б и В соответствовали синтетическим .стеклам.

Минеральный состав образцов определяли микроскопическими и петрохимическими методами,

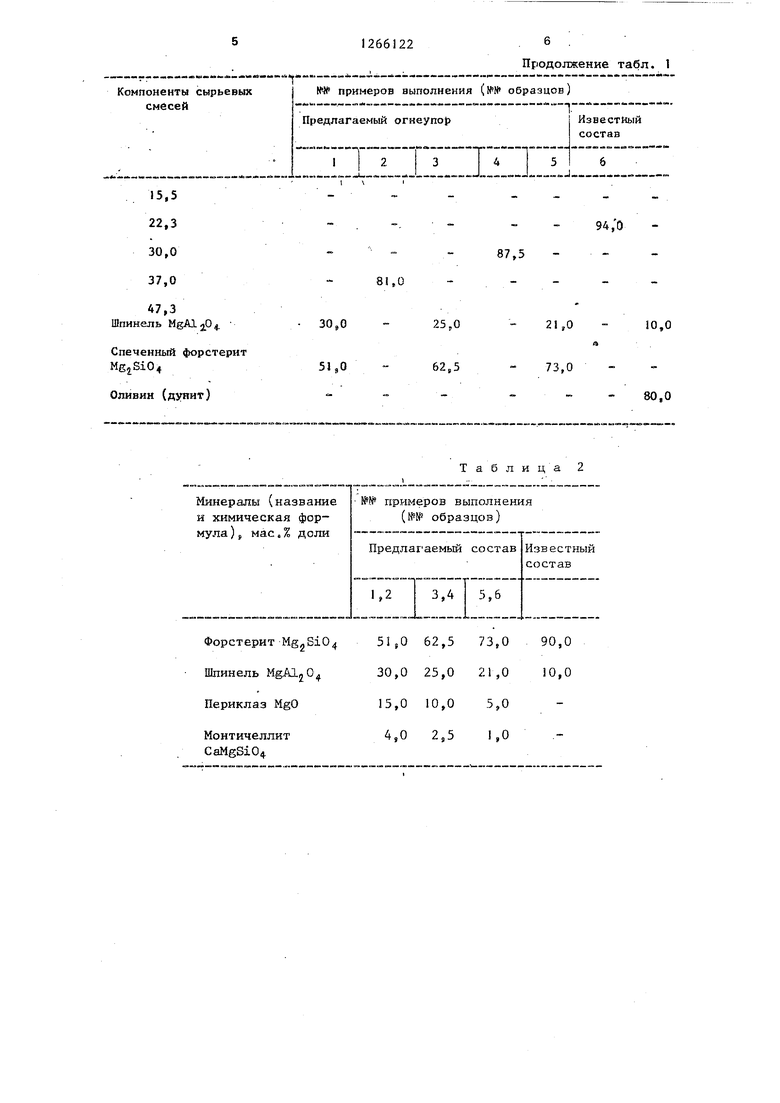

Свойства полученных образцов приведены в табл. 3 (см.стр.9).

Как видно из данных табл.З, предлагаемый огнеупор существенно превосходит сравниваемый по устойчивости к щелочно-силикатным расплавам и газопроницаемости (в среднем в 1,5 3 раза). Различия в свойствах огнеупора определяются спецификой их минерального состава.

NajO

XjO 13,8 1,0 12,0 18,0

Использование предлагаемого огнеупора позволяет значительно повысить износоустойчивость футеровок плавильных и нагревательных печей, упростить технологию производства магнезиально-силикатных изделий,снизить их себестоимость и расширить ассортимент. Для изготовления заявляемого огнеупора можно применять различные природные и техногенные материалы, в том числе плавленые огнеупорные форстеритошпинельные шлаки и другие продукты ферросплавного производства, что служит созцанию безотходных технологических процессов и охране окружающей среды. Устойчивость к щелочно-силикатным расплавам, оценивали путем измерения объема образцов до и после испытания в стационарных условиях при в течение 3 ч. Выли использованы щелочно-силикатные расплавы тоех составов, мас.% доли:

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Магнезиально-силикатный огнеупор | 1990 |

|

SU1719360A1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР,, включающий форстерит и алюмомагниевую шпинель, отличающийся тем, что, с целью повышения устойчивости огнеупора к щелочно-силикатньм расплавам и снижения газопроницаемости при сохранении высокой огнеупорности, он дополнительно содержит периклаз и монтичеллит при следующем соотношении компонентов, мас.% доли: Форстерит51 - 73 Алюмомагниевая шпинель21 - 30 Перикла з5-15 Монтичеллит1 - 4

Спеченный периклаз (MgO

Периклазовый порошок, содержащий СаО, мас.% доли

6,0 7,2 9,0 9,6 10,7

Йлавленый форстеритошпинельный материал, содержащий шпинель MgAlgO мас,% доли

10,0

6,0

6,0

12,5

15,5 22,3 30,0 37,0 47,3

Форстерит Mg.SiO Шпинель MgAl204 Периклаз MgO

Монтичеллит CaMgSi04

Продолжение табл. 1

94/0

87,5

8,О

Таблица 2

№№ примеров выполнения (№№ образцов)

Свойства Предлагаемый огнеупор

1

4,8

2,92,1

3,53,2 5,1

3,83,3 5,8

0,610,57

16,516,1

ер ,

10-14 9-12

, 1730 1730

Т а б лица 3

Известный состав

Т

5,3

4,9 7,8

0,54

0,430,39 1,60

18,818,5 18,2 18,3

10-12 8-10 30-32

12-15

1750 1750 1740 1740

| Огнеупорные изделия, материалы и сьфье | |||

| Справочник | |||

| - М,: 1977, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| СПОСОБ, УСТРОЙСТВО И НОСИТЕЛЬ ЗАПИСИ ДЛЯ ЗАПИСИ ПОСЛЕДОВАТЕЛЬНОСТИ СИГНАЛОВ ВИДЕОДАННЫХ | 2003 |

|

RU2308171C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-11-30—Публикация

1985-01-04—Подача