20

Изобретение относится к металлургии и может быть использовано в сталеплавильном производстве.

Цель изобретения - повышение эффективности защиты металла от окисле-

НИН.

На фиГ . 1 представлен общий вид устройства для реализации способа обработки металла; на фиг.2 - то же, IQ вид сверху; на фиг.3 - изменение за- пьшенности газов конвективных потоков в зависимости от отношения /R.

Способ обработки металла осуществляется следующим образом.

В процессе выпуска жидкого металла из плавильной печи в ковш вокруг свободной струи падающего металла в месте ее контакта с поверхностью расплава в , ковш подают инертный газ. Одновременно в пристеночной зоне верхней части емкости ковша в период , заполнения до 60-70% его объема до- полнительно создают из струй инертного газа горизонтальный кольцевой 25 газодинамический экран шириной 0,1- 0,15 радиуса ковша.

Ширина кольца газодинамического экрана, равная 0,1-0,15 радиуса ковша, обусловлена тем, что при умень- . зо шении ширины защитного экрана до величины меньшей О,1 радиуса ковша существенно повышается запыленность газов конвективных потоков из ковша. Повьш1ение запыленности газов объясняется тем, что при ширине кольцевого экрана, меньше 0,1 радиуса ковша, не перекрывается полностью зона присоса атмосферного воздуха в ковш.

При увеличении ширины защитного экрана свьш1е 0,15 радиуса ковша, не влияет на снижение запыленности га- зов конвекти вньк потокой, и поэтому экономически нецелесообразно ввиду . повышенных расходов энергоносителя. Исследования, приведенные при испытаниях опытно-промьш ленной установки на 250 т ковше для слива стали из мартеновской печи, показали (фиг.2), что изменение ширины защитного газо- динамическогсг экрана в зависимости от отношения E/R, где 1 - ширина экрана; а R. - радиус ковша, от О до величины 0,1 приводит к снижению запыленности газов конвективных потоков из ковша от 0,9 до 0,3 г/м. При увеличении значения f/R от 0,1 до 0,15 запыленности газов, изменяется незначительно и находится в .пределах35

40

45

50

.

0

Q

5

5

о

5

0

5

0

0,28-0,25 г/м. Дальнейшее увеличение ширины экрана, в зависимости от f/R до значения 0,2 не влияет на запьшен- ность газов конвективных потоков, которая остается на уровне 0,25 г/м газа, т.е. дальнейшее увеличение ширины экрана и связанное с этим увеличение расхода инертного газа при постоянной скорости истечения струй- экономически нецелесообразно.

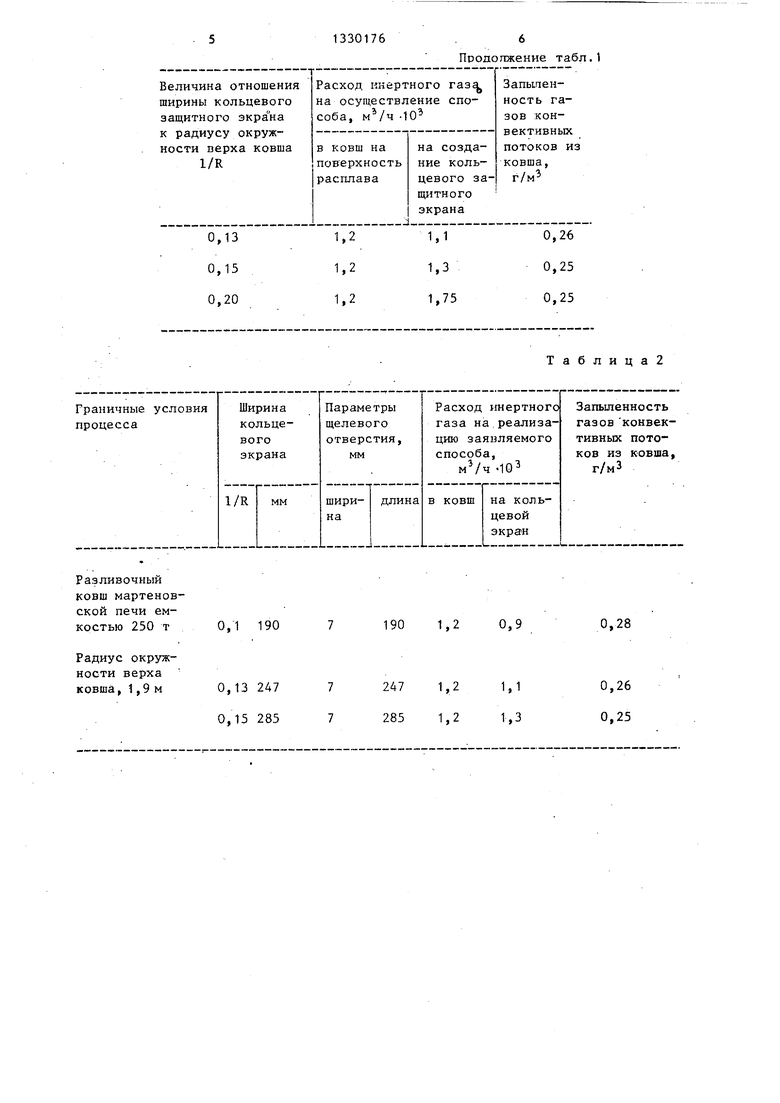

Результаты оптимизации диапазона параметров предлагаемого способа представлены в табл.1.

Из табл.1 видно, что наиболее оптимальная ширина кольцевого газодинамического экрана находится в пределах t/R, равных 0,1 i t/R iO,15.

Падающая из желоба струя расплавленной стали, диаметром около 0,5м, пересекает плоскость поверхности ков- .ша практически по центру окружности его верха и только в конце операции слива незначительные остатки расплава и шлака падают в ковш почти отвесно. Но учитывая, что распределительные патрубки коллектора отстоят друг от друга на значительном расстояний (в приведенном примере реализации предлагаемого способа это расстояние равно ,750 мм), то брызги металла и шлака вполне свободно попадают в ковш, минуя патрубки.

Кроме того, необходимо учесть, что горизонтальньш защитный газодинамический экран отключает при наполнении ковша сталью на 60-70% его объема и коллекторы для создания этого экрана отводят под рабочую площадь печи. Это связано с тем, что к этому периоду времени слива расплава над жидкой сталью в ковше образуется существенная шлаковая прослойка, надежно защищающая расплав от взаимодействия с атмосферным воздухом над всей поверхностью металла в ковше, кроме участка падающей струи жидкой стали, которая разбивает шлаковую прослойку. В этот период в ковш подают инертньй газ только .вокруг падающей струи метал.па для обдува образующихся при падении расплава брызг металла.

Устройство, обеспечивающее реализацию способа, содержит .коллектор 1 .;ля подачи инертного газа вокруг струи металла в месте ее контакта с поверхностью расплава, который установлен

на сливном желобе 2 и коллекторы 3 для создания горизонтального кольцевого газодинамического экрана, размещенные по окружности верха ковша 4. Коллекторы 3 снабжены распределительными патрубками 5-с продольными щелевыми отверстиями для истечения инертного газа. Патрубки 5 равномерно установлены по длине коллекторов и направлены вдоль радиусов к центру окружности верха ковша 4. Расстояние между патрубками зависит от параметров инертного газа из условия создания непрерывного газодинамического экрана. Длина патрубков 5 соответствует ширине создаваемого газодинамического экрана.

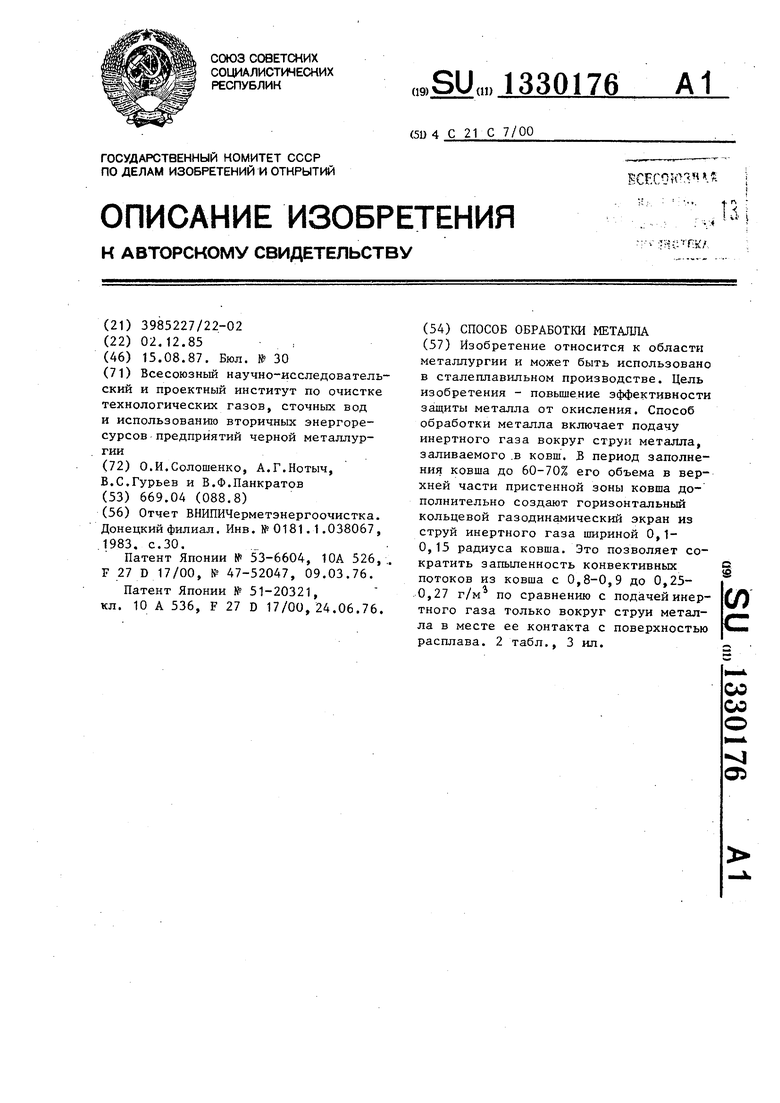

Пример. При выпуске расплавленной стали из 250 т-ной мартеновской печи в разливочный ковш производят обработку расплава инертным газом (азотом). Радиус окружности верха разливочного ковша 1,9 м.

Обработку расплава инертным газом производят в процессе наполнения ковша 4. При этом, инертный газ подают отдельными струями вокруг струи падающего металла. Расход инертного газа для- подачи в ковш составляет 1200 , коллектор 1 содержит десять сопел, расположенных на расстоянии 80 мм друг от друга. Диаметр

соппа 8 мм.

Одновременно с подачей инертного

газа в ковш, в пристеночной зоне верхней части емкости ковша создают горизонтальный кольцевой газодинамический экран из струй инертного газа Кольцевой защитный экран создают по

средством истечения инертного газа через щелевые отверстия патрубков 5. Диаметр патрубков равен 57 мм. Расположены патрубки 5 на расстоянии 750 мм друг от друга по длине окружности коллекторов 3. Длину патрубков 5 выбирают, исходя из длины щелевого отверстия для создания защитного экрана.

Примеры реализации заявляемого

способа показаны в табл.2.

Организация горизонтального кольцевого газодинамического экрана шириной 0,1-0,15 радиуса окружности верха ковша совместно с подачей инертного газа на обработку расплава в ковше в период заполнения до 60-70% его объема, позволяет сократить запыленность газов конвективных потоков из ковша в 3 раза (с 0,8-0,9 до 0,25-0,28 г/м ) по сравнению с подачей инертного газа только вокруг струи металла в месте ее Контакта с поверхностью расплава.

Формула изобрете н-и я

. Способ обработки металла, включающий подачу инертного газа вокруг струи металла, заливаемой в ковш, отличающийся тем, что, с целью повьш1ения эффективности защиты металла от окисления, в период заполнения ковша до 60-70% его объе- ма в верхней части пристенной зоны ковша дополнительно создают горизон- тальньй кольцевой газодинамический экран из струй инертного газа шириной 0,1-0,15 радиуса ковша.

Таблица

0,1 190

0,13 247 0,15 285

Продолжение табл.1

Таблица2

1,2 0,9

1,2 1,1 1,2 1,3

0,28

0,26 0,25

cpue.1

ffoff eff osfffrd cpue.Z

Редактор И.Сеглячик

Составитель А.Минаев

Техред И.Попович Корректор В.Бутяга

Заказ 3542/28Тираж 549Подписное

ВНИВДИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фаг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| Способ защиты струй разливаемого металла и устройство для его осуществления | 1989 |

|

SU1696106A1 |

| Устройство для защиты струи металла | 1981 |

|

SU1047579A1 |

| Способ обработки струи расплавленного металла при разливке из ковша в металлоприемник | 1989 |

|

SU1704909A1 |

| Устройство для защиты струи металла инертным газом | 1987 |

|

SU1507523A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| Устройство для защиты струи металла инертным газом | 1988 |

|

SU1632616A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037358C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

Изобретение относится к области металлургии и может быть использовано в сталеплавильном производстве. Цель изобретения - повышение зффективности защиты металла от окисления. Способ обработки металла включает подачу инертного газа вокруг струи металла, заливаемого .в ковш. В период заполнения ковша до 60-70% его объема в верхней части пристенной зоны ковша дополнительно создают горизонтальный кольцевой газодинамический экран из струй инертного газа шириной 0,1- 0,15 радиуса ковша. Это позволяет сократить запыленность конвективных потоков из ковша с 0,8-0,9 до 0,25- 0,27 г/м по сравнению с подачей инертного газа только вокруг струи металла в месте ее контакта с поверхностью расплава. 2 табл., 3 ил. (Л 00 со 05

| Отчет ВНИПИЧерметэнергоочистка | |||

| Донецкий филиал | |||

| Инн | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-02—Подача