(54) РАСТВОР ДЛЯ ПРОМЫВКИ СТАЛЬНЫХ ДЕТАЛЕЙ ПОСЛЕ ЩЕЛОЧНОЙ ОБРАБОТКИ

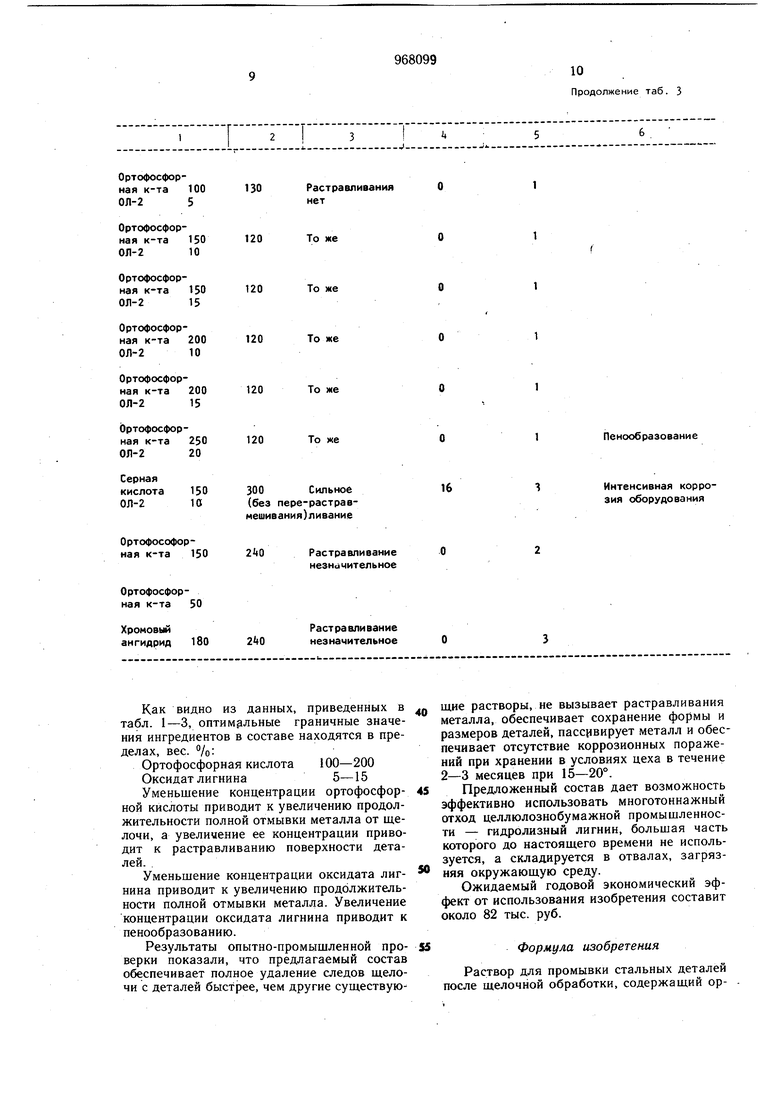

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ С ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2063480C1 |

| Способ получения антикоррозионного покрытия | 1990 |

|

SU1775492A1 |

| СПОСОБ УДАЛЕНИЯ С МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ УГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2581347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1988 |

|

RU2169215C2 |

| Битумный антикоррозионный состав | 2023 |

|

RU2818565C1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ И СПОСОБ НАНЕСЕНИЯ ЕГО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2000 |

|

RU2174161C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ОТ НАКИПИ ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЕЙ И СПОСОБ ОЧИСТКИ | 2002 |

|

RU2203463C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2012 |

|

RU2507312C1 |

| Способ химической очистки теплоэнергетического оборудования | 1980 |

|

SU911120A1 |

1

Изобретение относится к химической обработке стальных деталей и может быть использовано при подготовке поверхности к нанесению покрытий, прошедших обработку в расплаве щелочей.

Звенья траков изготавливают методом горячей штамповки из стали 38ХС и для придания им необходимых механических свойств подвергаются изотермической закалке в расплаве шелочей (NaOH, КОН) при 330-350°С. При изотермической закалке поверхностные слои металла обогаш.аются ш,елочами. Следы щелочи на поверхности металла резко снижают прочность крепления резины к металлу при последующем обрезинивании. В настоящее время в производстве применяется способ промывки деталей от следов щелочи в кипящей воде. Продолжительность полной отмывки составляет 24-36 ч. Данный процесс является трудоемким и энергоемким. Известные составы для кислотного травления не применяются в производстве в связи с тем, что в процессе промывки происходит либо растравливание поверхности звеньев трака, в результате чего не обеспечивается сохранение формы и размеров деталей в сортвет- ствии с требованиями чертежа (в основном этот недостаток присущ растворам на основе серной кислоты), либо время отмывки чрезмерно велико (этот недостаток в основном присущ растворам на основе соляной и фосфорной кислоты с эффективными ингибиторами кислотного травления).

Растворы для отмывки деталей от следов щелочи не должны вызывать коррозию при хранении деталей перед обрезиниванием. Продолжительность хранения может достигать трех месяцев.

Известен раствор для подготовки поверхности стали перед электрополированием, содержащий ортофосфорную кислоту, серную кислоту и хромовый ангидрид 1.

Однако этот состав вызывает растравливание поверхности, не обеспечивает тщательной отмывки от щелочи после обработки в расплаве.

Наиболее близким к изобретению по технической сущности является раствор для про20 мывки стальных деталей послещелочной обработки 2, содержащий, г/л:

Ортофосфорную кислоту 30

Хромовый ангидрид30

ВодуОстальное.

Однако этот раствор не обеспечивает достаточно эффективной отмывки деталей от щелочи, токсичен, применяется при 60-70°С что также является недостатком.

Цель изобретения - сокращение времени полной отмывки деталей от следов щелочи при сохранении формы и размеров деталей.

Поставленная цель достигается тем, что, в отличие от известного раствора, содержащего ортофосфорную кислоту, состав дополнительно содержит оксидат лигнина при следующем соотнощении компонентов, г/л: Фосфорная кислота100 200

Оксидатлигнина5-15

ВодаОстальное.

Оксидат лигнина (продукт ОЛ) предст;авляет собой водный раствор продуктов окисления гидролизного лигнина азотной кислотой. В состав ОЛ-входят слеедующие продукты, вес. %:

Основная фракция (нитрованный лигнин)2,8-3,2

Щавелевая кислота1,8-2,2

Азотная кислота0,9- 1,2

ВодаОстальное.

Основная фракция (нитрованный лигнин) представляет собой смесь продуктов с общей формулой:

где RI-R4 - окси-нитро-карбокси группа или группа (CH L-СООН, (где п 1-3; m 1-2).

Функциональный состав основной фракции, %:

-СООН26-28

-ОНфенол2,2-2,9

-ОНспирт3,5-3,7

-ЫОг.

-OCHj0,7-1,0 Плотность оксида лигнина 1,,06. Продукт ОЛ выпускается по ТУ 59-11-5-75.

Оксидат лигнина в предлагаемом растворе является многофункциональной добавкой, механизм действия которой окончательно еще не выяснен. Оксидат лигнина обеспечивает существенную интенсификацию отмывки металла от щелочи (по всей вероятности, за счет инициирующего действия свободных азотной и щавелевой кислот). С другой стороны, основная фракция - нитрованный лигнин обеспечивает эффекты химической полировки металла и пассивации поверхности металла.

Обработку деталей указанным составом проводят при 15-25°С. Время полной отмывки деталей от следов щелочи составляет 30-150 мин в зависимости от щероховатости поверхности детали и продолжительности предшествовавщей обработки в расплаве щелочи.

Описываемый раствор обеспечивает полное удаление щелочи из пор на поверхности горячещтампованных деталей, при этом происходит удаление окислов, оставщихся после изотермической обработки, а также тонких слоев металла с продифундировавщей в них щелочью. Поверхность металла

не растравливается (имеет место эффект химической полировки). На поверхности металла образуется тонкий слой комплексных соединений железа и оксидата лигнина. Этот слой легко удаляется при перемещивании раствора и при последующей промывке.

Примеры использования раствора.

Для определения влияния концентраций входящих в состав раствора компонентов на эффективность удаления щелочи был проведен ряд опытов. Растворы для промывки стальных образцов и деталей готовят следующим образом. В воду, взятую в количестве 0,5 от необходимого объема состава для промывки, добавляют расчетное количество кислоты и оксидата лигнина, затем добавляют при перемешивании воду до получения необходимого (расчетного) объема состава.

Изотермической обработке подвергались образцы из ст 10 размером 50 X 50, толщиной 5-0,05, шлифованные RO, 1,25. Испытания проводят на звеньях трака изготовленных из стали 38ХС методом горячей штамповки.

В звеньях имеются два отверстия 0 38- 0,1, длиной 195.

Изотермическую обработку образцов и деталей проводят по следующей технологии.

Выдерживают детали (образцов) в расплаве поваренной соли при 910°С в течение 20 мин. Затем выдерживают (охлаждение) детали (образцов) в расплаве едкого натра при 330°С, в течение 30 мин, промывают (охлаждение) в горячей воде в течение 2-4 мин.

После этого охлажденные детали подвергают отмывке от следов щелочи в кислотных растворах различного -состава.

Критериями качества отмывки образцов и деталей были выбраны время полного удаления следов щелочи с поверхности металла; визуальная оценка растравливания поверхности металла; сохранение базовых размеров - толщины образца или диаметра отверстия в детали (в звене трака); коррозионное состояние поверхности металла через сутки после отмывки.

Наличие щелочи контролируют фенолфталеином и определяют по появлению розовой окраски индикатора при нанесении 2-3 капель индикатора на поверхность металла. Отсутствие окраски индикатора свидетельствовало о том, что поверхность отмыта от щелочи.

Коррозионное состояние металла оценивают в соответствии с ОСТ ВЗ-9.002-79 по 10-балльной системе. Балл 1 характеризует отсутствие коррозионных разрушений на металле; балл 2 - незначительное изменение цвета, коррозионные разрушения отсутствуют; балл 3 - появление едва заметных невооруженным глазом продуктов коррозии в виде налета, точек, пятен до 10%поверхности; балл 4 - наличие продуктов коррозии до поверхности;

60

Растравливание незначительное

50

Растравливания нет

kO 30 30 30 30

То же -11

.

30

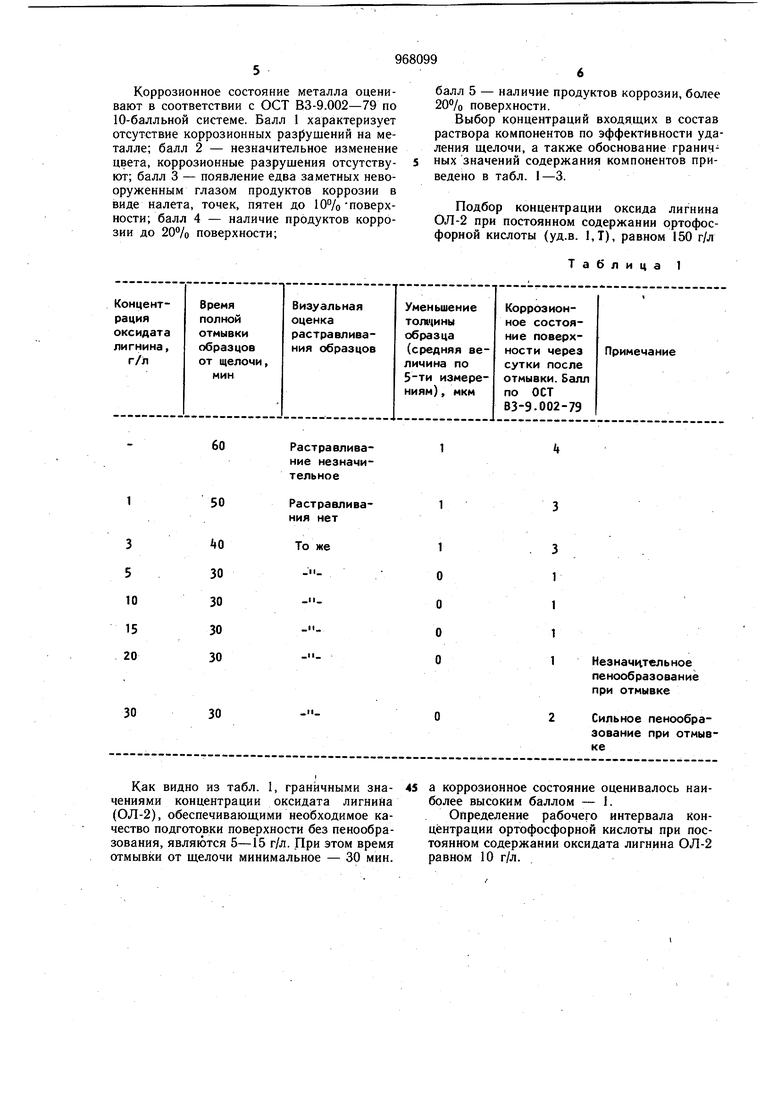

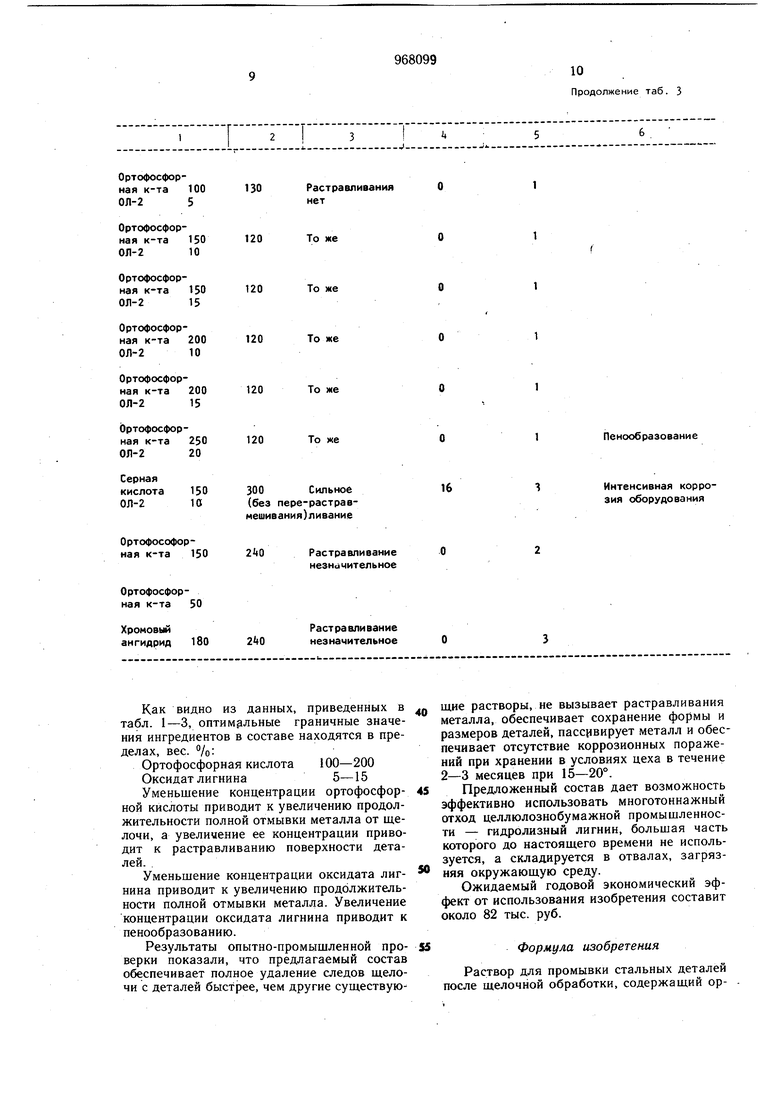

-11Как видно из табл. I, граничными значениями концентрации оксидата лигнина (ОЛ-2), обеспечивающими необходимое качество подготовки поверхности без пенообразования, являются 5-15 г/Л. При этом время отмывки от щелочи минимальное - 30 мин.

балл 5 - наличие продуктов коррозии, более 20% поверхности.

Выбор концентраций входящих в состав раствора компонентов по эффективности удаления щелочи, а также обоснование граничных значений содержания компонентов приведено в табл. 1 -3.

Подбор концентрации оксида лигнина ОЛ-2 при постоянном содержании ортофосфорной кислоты (уд.в. 1,Т), равном 150 г/л

Таблица 1

Неэначктельное пенообразование при отмывке

Сильное пенообразование при отмывке

а коррозионное состояние оценивалось наиболее высоким баллом - 1.

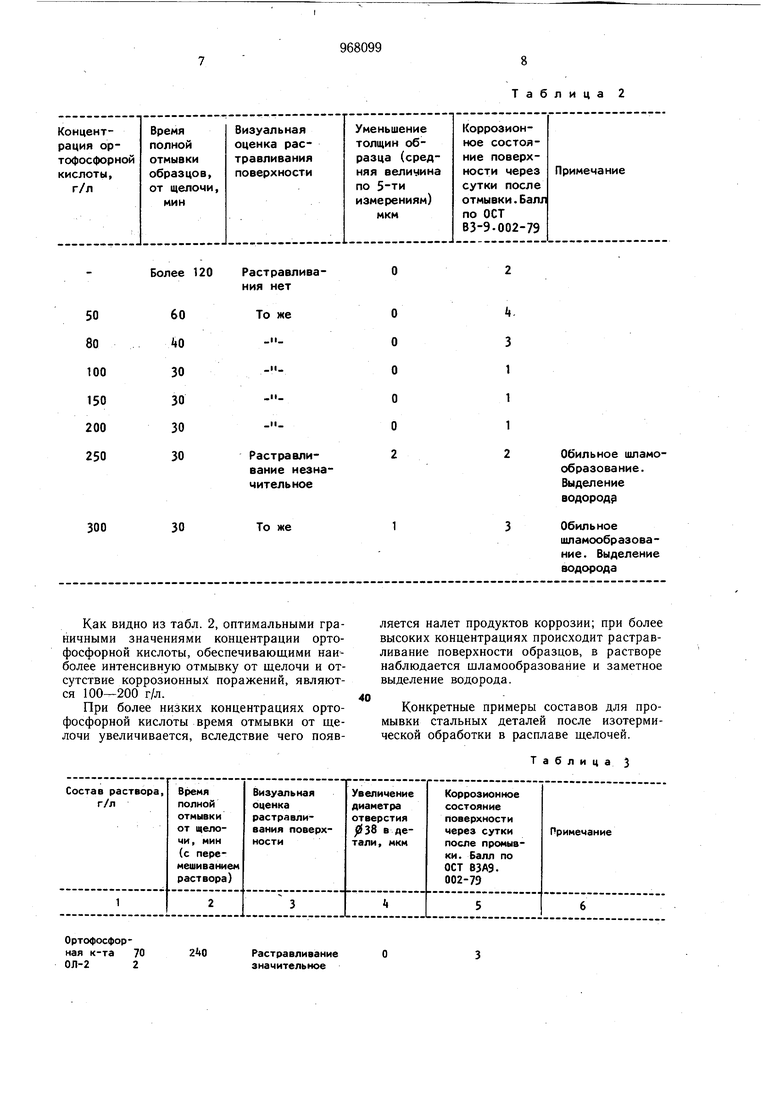

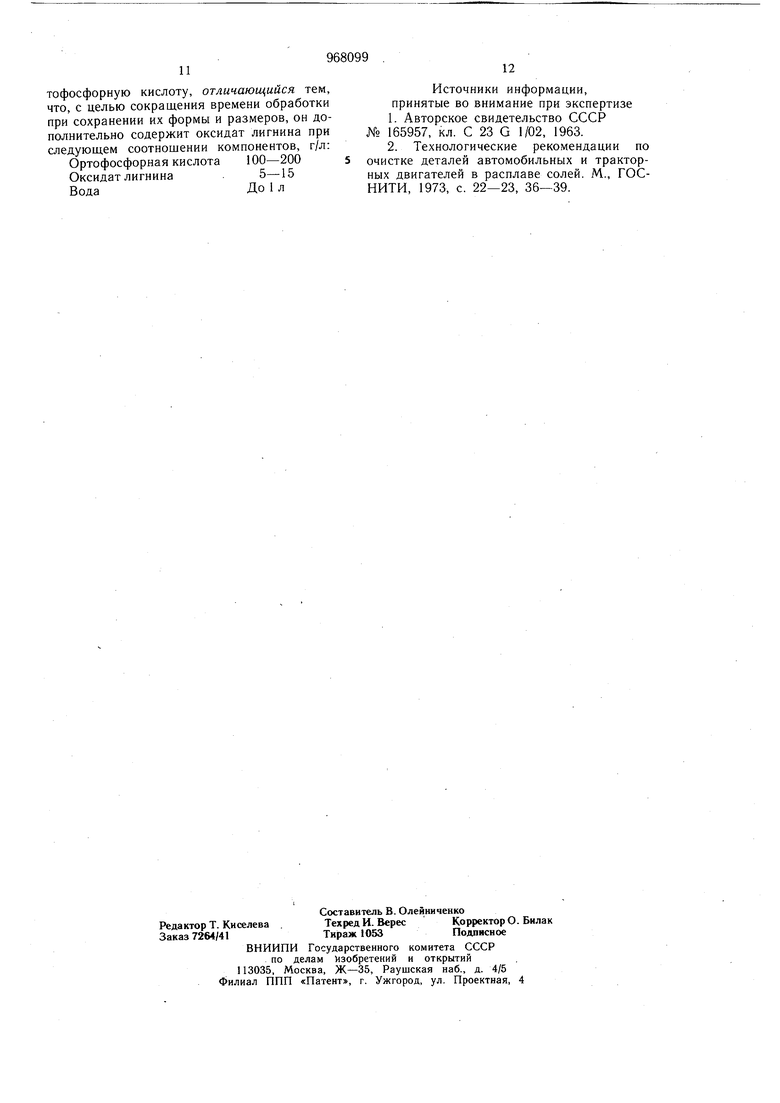

Определение рабочего интервала концентрации ортофосфорной кислоты при постоянном содержании оксидата лигнина ОЛ-2 равном 10 г/л.

Более 120

Растравливания нет

60 40 30 30 30 30

То же

Растравливание незначительное

То же

30

Как видно из табл. 2, оптимальными граничными значениями концентрации ортофосфорной кислоты, обеспечивающими наиболее интенсивную отмывку от щелочи и отсутствие коррозионных поражений, являются 100-200 г/л.

При более низких концентрациях ортофосфорной кислоты время отмывки от щелочи увеличивается, вследствие чего появ240

Растравливание значительное

Таблица 2

Ц.

3

1 1 1

Обильное ишамо2образование. Выделение водороду

Обильное шламообразование. Выделение водорода

ляется налет продуктов коррозии; при более высоких концентрациях происходит растравливание поверхности образцов, в растворе наблюдается шламообразование и заметное выделение водорода.

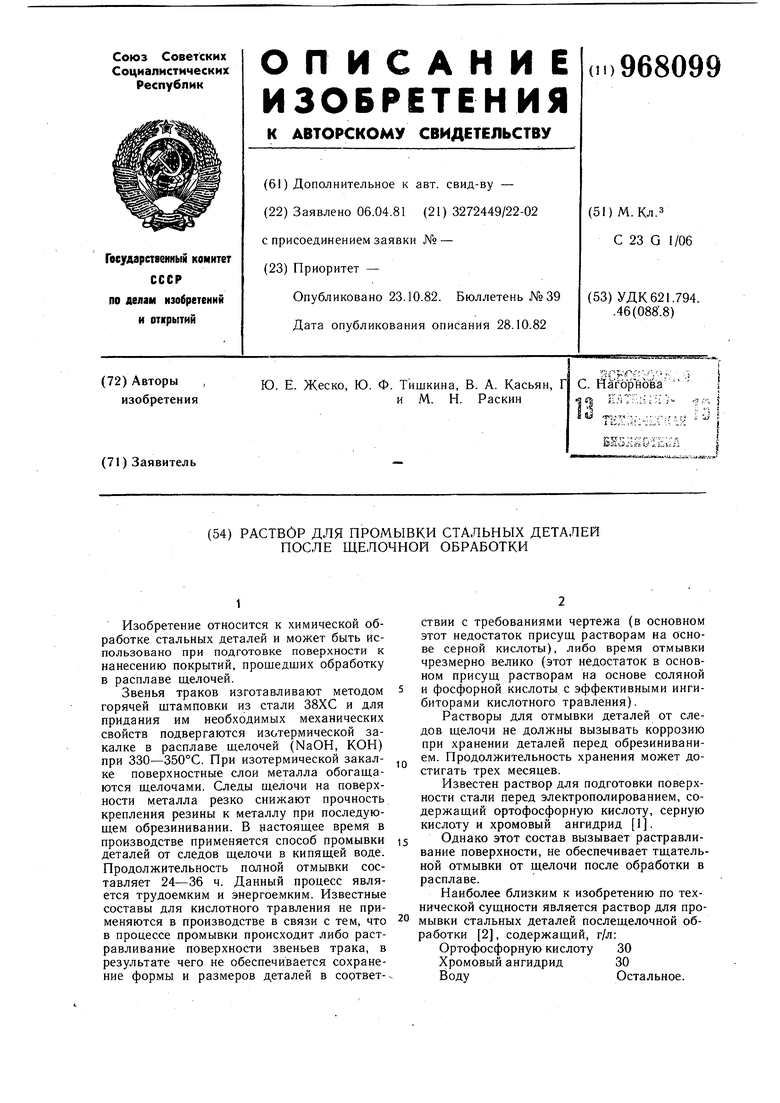

Конкретные примеры составов для промывки стальных деталей после изотермической обработки в расплаве щелочей.

Таблица 3

Как видно из данных, приведенных в табл. 1-3, оптимальные граничные значения ингредиентов в составе находятся в пределах, вес. °/о:

Ортофосфорная кислота 100-200 Оксидат лигнина5-15

Уменьшение концентрации ортофосфорной кислоты приводит к увеличению продолжительности полной отмывки металла от щелочи, а увеличение ее концентрации приводит к растравливанию поверхности деталей. .

Уменьшение концентрации оксидата лигнина приводит к увеличению продолжительности полной отмывки металла. Увеличение концентрации оксидата лигнина приводит к пенообразованию.

Результаты опытно-промышленной проверки показали, что предлагаемый состав обеспечивает полное удаление следов щелочи с деталей быстрее, чем другие существую968099

10

Продолжение таб. 3

щие растворы, не вызывает растравливания металла, обеспечивает сохранение формы и размеров деталей, пассивирует металл и обеспечивает отсутствие коррозионных поражений при хранении в условиях цеха в течение 2-3 месяцев при 15-20°.

Предложенный состав дает возможность эффективно использовать многотоннажный отход целлюлознобумажной промышленности - гидролизный лигнин, большая часть которого до настоящего времени не используется, а складируется в отвалах, загрязняя окружающую среду.

Ожидаемый годовой экономический эффект от использования изобретения составит около 82 тыс. руб.

Формула изобретения

Раствор для промывки стальных деталей после щелочной обработки, содержащий ор968099 .

И12

тофосфорную кислоту, отличающийся тем,Источники информации,

что, с целью сокращения времени обработкипринятые во внимание при экспертизе

присохранении их формы и размеров, он до-1. Авторское свидетельство СССР

полнительно содержит оксидат лигнина при№ 165957, кл. С 23 G 1/02, 1963.

следующем соотнощении компонентов, г/л:2. Технологические рекомендации по

Ортофосфорная кислота 100-2005 очистке деталей автомобильных и тракторОксидат лигнина 5-15ных двигателей в расплаве солей. М., ГОСВода До 1 лНИТИ, 1973, с. 22-23, 36-39.

Авторы

Даты

1982-10-23—Публикация

1981-04-06—Подача