В существующих кольцепрокатных станах прокатка колец производится в закрытых калибрах. К недостаткам такого способа прокатки следует отнести низкое качество колец из-за дефектов, образующихся на их торцовых поверхностях, повышенный износ боковых стенок калибра, увеличенный расход энергии на деформацию, и, наконец, отсутствие возможности получения колец сложной конфигурации.

Предлагаемый способ изготовления колец из легких сплавов позволит в несколько раз сннзить расход, .металла, сократить стоимость деталей, получать изделия сложного профиля, с высоким качеством поверхностей.

Преимущества предлагаемого способа достигаются посредством кольцепрокатиого стана с двумя калибрами, не имеющими боковых стенок и торцовыми валками, которые обеспечивают деформацию торцов кольца, фиксацию его и получение кольца по ширине любой заданной величины.

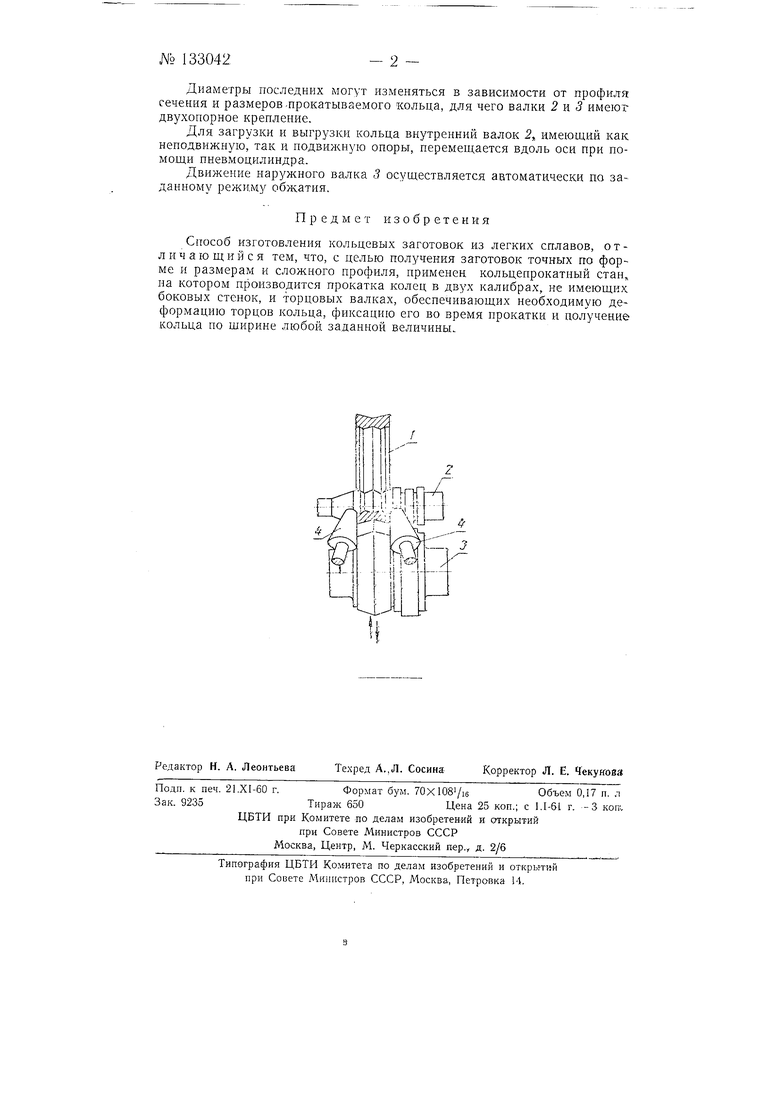

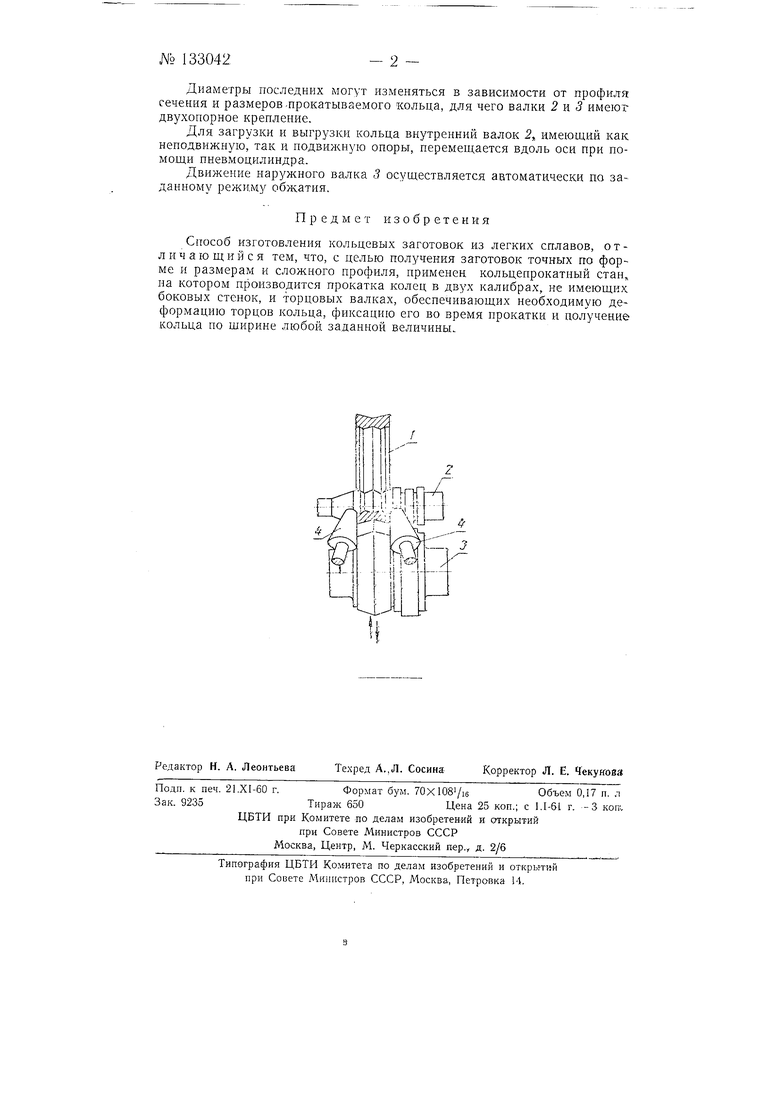

Прокатку исходной заготовки 1 (см. схему), которой может быть толстостеиная литая, кованая или прессованная деталь, осуществляют в двух очагах деформаций максимально приближенных друг к другу.

Обжатие заготовки ведут между внутренним валком 2, наружным валком 3 и коническими торцовыми валками 4Внутренний валок 2 и наружный валок 3 имеют два калибра без боковых стенок.

Торцовые валки путем интенсивного обжатия поверхности заготовки /, доводят размер кольца по ширине до заданной величины.

Первый калибр является черновым (подготовительным), а второй- чистовым. Передача колец из первого калибра во второй осуществляют при помощи каретки-манипулятора с одповременным перемещением торцовых валков 4 по направляющим параллельно осям внутреннего 2 и наружного 3 валков.

Диаметры последних могут изменяться в зависимости от профиля сечения и размеров-прокатываемого кольца, для чего валки 2 и 3 имеюг двухопорное крепление.

Для загрузки и выгрузки кольца внутренний валок 2, имеющий как неподвижную, так и подвижную опоры, перемещается вдоль оси при помощи пневмоцнлиндра.

Движение наружного валка 3 осуществляется автоматически цо заданному режиму обжатия.

Предмет изобретения

Способ изготовления кольцевых заготовок из легких сплавов, отличающийся тем, что, с целью получения заготовок точных по форме и размерам и сложного профиля, применен кольцепрокатный стан па котором производится прокатка колец в двух калибрах, не имеющих боковых стенок, и торцовых валках, обеспечивающих необходимую деформацию торцов кольца, фиксацию его во время прокатки и получение кольца по ширине любой заданной величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан-автомат для горячей прокатки кольцевых заготовок | 1960 |

|

SU139650A1 |

| Стан для прокатки колец из толстостенных заготовок | 1958 |

|

SU115329A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЫ ИЗ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА С РАДИАЛЬНОЙ ТЕКСТУРОЙ | 2012 |

|

RU2504598C2 |

| КОЛЬЦЕПРОКАТНОГО СТАНА | 1972 |

|

SU343749A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПОЛОЙ ЗАГОТОВКИ | 2014 |

|

RU2572682C2 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

-initnnfr} WiXllJ

Авторы

Даты

1960-01-01—Публикация

1959-12-31—Подача