Кольца больших диаметров для производства подщипников качения, авиационных двигателей и т. п. изготовляются из кованых заготовок.

При раскатке на существующих кольцепрокатных станах в нрокатанном кольце не устраняется нолностыо разностенность, которая наблюдается в кованых заготовках, и не получается тонкостенных колец с гладкими торцовыми поверхностями. Вследствие этого при дальнейшей механической обработке много металла переходит в стружку. В существующих кольцепрокатных станах механизация загрузки заготовок и выгрузки из стана прокатанных колец затруднительна и на эти операции затра(чивается большое количество ручного труда с большой потерей времени.

Предлагаемый прокатный стан лишен указанных недостатков.

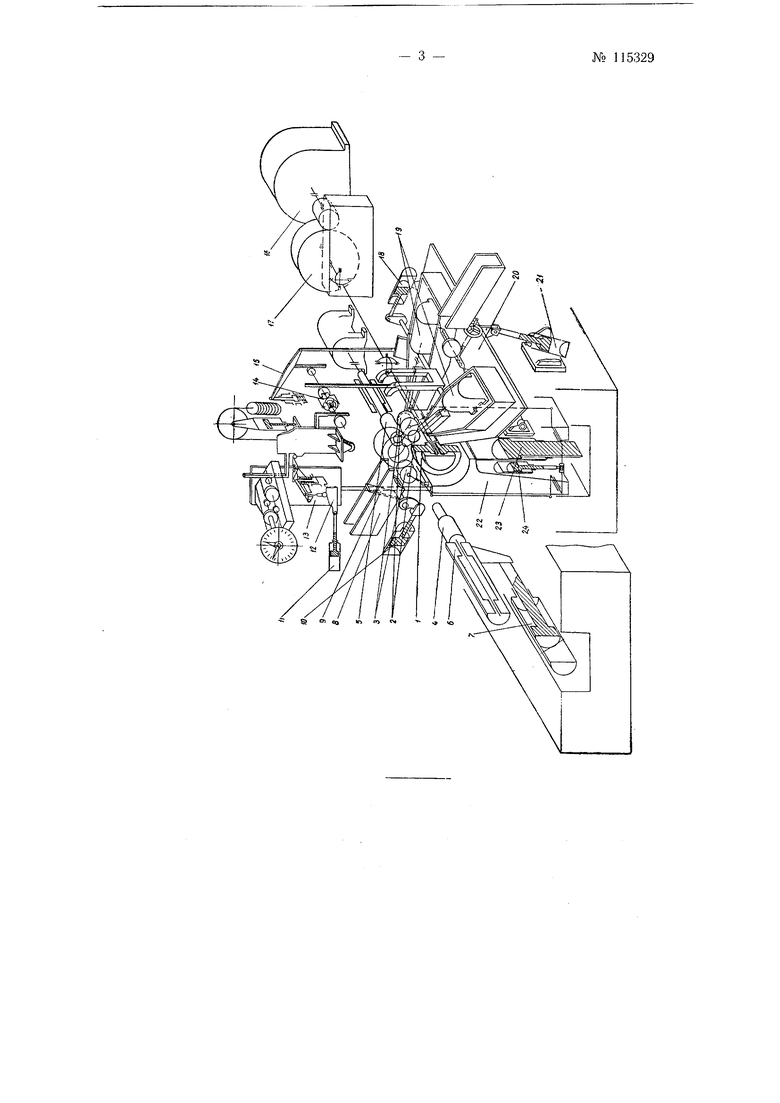

На чертеже показана схема устройства кольцепрокатного стана для прокатки колец диаметром до 800 мм.

Главный валок 1 обжимает наружную поверхность кольца, два боковых валка 2 обжимают торцовые поверхности кольца, опорные ролики 3 поддерживают кольцо во время прокатки и средний валок 4 обжимает внутреннюю поверхность кольца.

Одна неподвижная опора 5 среднего валка при настройке стана перемещается в осевом направлении на величину, необходимую для совмещения калибров. Эта опора соединена с электродвигателем, при помощи которого средний валок получает вращение перед началом прокатки. Вторая опора 6 вместе со средним валком перемещается в осевом направлений при помощи гидравлического цилиндра 7 на величину, необходимую для загрузки заготовки.

При загрузке в стан заготовка укладывается в желоб 8, в котором имеется планка 9, связанная с пневматическим цилиндром 10. После подачи очередной заготовки, планка 9 поворачивается пневматическим цилиндром 10 и заготовка скатывается по планке в гнездо, образованное главным валком 1 и опорными роликами 3.

№ П5392- 2 -

После расположения заготовки в этом гнезде, средний валок 4 перемещается внутрь, а его цапфа входит в гнездо неподвижной опоры 5. Режим обжатия кольца в процессе прокатки определяется перемещением при помощи гидравлического цилиндра 11 копировальной линейки 12 следящей системы 13 с контрольным роликом, соприкасающимся с раскатываемым кольцом.

В стане предусмотрен механизм для совмещения плоскости, проходящей через оси боковых валков с центром прокатываемого кольца. Перемещение центра кольца при прокатке связывается с перемещением ползуна и контрольного ролика следующей простой зависимостью:

С п Р

,

где: S - перемещение центра кольца;

5„ - перемещение ползуна;

SP - перемещение контрольного ролика.

Эта зависимость осуществляется при помощи дифференциала 14, связанного рейками с ползуном контрольного ролика и следящей системы 15.

Рабочий валок приводится во вращение от электродвигателя 16 постоянного тока с редуктором П.

Механизм выгрузки прокатанных колец состоит из системы рычагов и приводится в движение гидравлическим цилиндром 18.

Боковые валки 2 приводятся во вращение от электродвигателей 19 постоянного тока. Сближение боковых валков производится после загрузки заготовки в стан двумя гидравлическими цилиндрами. Боковые валки с приводами и нажимными механизмами установлены на люльке 20, поворачивающейся вокруг неподвижной точки так, чтобы плоскость, проходящая через оси валков, совпадала с центром прокатываемого кольца. Это движение осуществляется гидравлическим цилиндром 21 люльки. Управление цилиндром 21 осуществляется гидравлической следящей системой 15.

Главный валок / и опорные ролики 3 установлены на нижнем ползуне 22, подъем и опускание которого производятся при помощи нижнего гидравлического цилиндра 23. Управление перемещением нижнего ползуна 22 осуществляется при помощи следящей системы 13.

Сближение опорных роликов 13 и восприятие ими давления раскатываемого кольца производятся малым гидравлическим цилиндром 24.

Предмет изобретения

1.Стан для прокатки колец из толстостенных заготовок, имеющий приводной главный обжимной, средний и два боковых валка, с опорными роликами, отличающийся тем, что, с целью повыщения качества профиля колец, боковые валки в стане расположены непосредственно около главного обжимного и среднего валков и снабжены устройством для непрерывного поворачивания так, чтобы оси боковых валков располагались во время прокатки в плоскости, проходящей через центр раскатываемого кольца.

2.Стан по п. 1, отличающийся тем, что, с целью осуществления прокатки с требующимися наиболее рациональными переменными обжатиями, в нем применена следящая система с копиром.

3.Стан по пп. 1и2, отличающийся тем, что, с целью упрощения загрузки заготовок в стане, средний валок делается передвижным вдоль своей оси при помощи пневматического цилиндра.

ч -1 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан-автомат для горячей прокатки кольцевых заготовок | 1960 |

|

SU139650A1 |

| Стан для поперечно-винтовой прокатки периодических профилей сплошного круглого сечения и труб с периодически изменяющимися по, длине диаметром и толщиной стенки | 1957 |

|

SU116398A1 |

| Способ изготовления кольцевых заготовок из легких сплавов | 1959 |

|

SU133042A1 |

| Летучая пила для резки профилей на мерные длины | 1970 |

|

SU376998A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Кольцепрокатный стан | 1980 |

|

SU1050551A3 |

| СПОСОБ ПРОКАТКИ КОЛЕЦ | 2004 |

|

RU2260492C1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

| Кольцепрокатный стан | 1969 |

|

SU298173A1 |

| Станок-полуавтомат для обработки базовых поверхностей | 1969 |

|

SU294433A1 |

Авторы

Даты

1958-01-01—Публикация

1958-01-07—Подача