Изобретение относится к способам получения стирола дегидратацией метилфенилкарбинола (МФК) и может быть использовано в совместном производстве окиси пропилена и стирола гидроперекисным методом.

Целью изобретения является снижение потерь стирола на стадии его выделения за счет обработки контактного газа, до поступления его на отмывку, ингибитором термополимеризации, используемым в процессе выделения стирола.

Пример 1 (сравнительный). Опыт осуществляют на стендовой установке непрерывного действия, включающей двухступенчатый адиабатический реактор с промежуточным подогревом контактного газа в межступенчатом подогревателе, скруббер для водной отмывки и щелочной нейтрализации, воздушные конденсаторы и отстойник. Реакторы заполнены окисью алюминия марки A по 50 г.

В качестве сырья используют МФК-фракцию, содержащую 75 мас.% основного вещества, 24,9 мас.% ацетофенона (АЦФ).

Мольное соотношение МФК и водяного пара составляет 1:10, температура дегидратации 310oC, скорость подачи сырья 44 мл/ч, воды 44 мл/ч, время контакта 0,6 ч-1.

В линию водного конденсата перед скруббером и в линию контактного газа в воздушные конденсаторы непрерывно вводят 0,5%-ную водную суспензию смеси гидрохинона (ГХ) и диоксимхинона (ДОХ) в расчете 0,002 мас.%, считая на контактный газ.

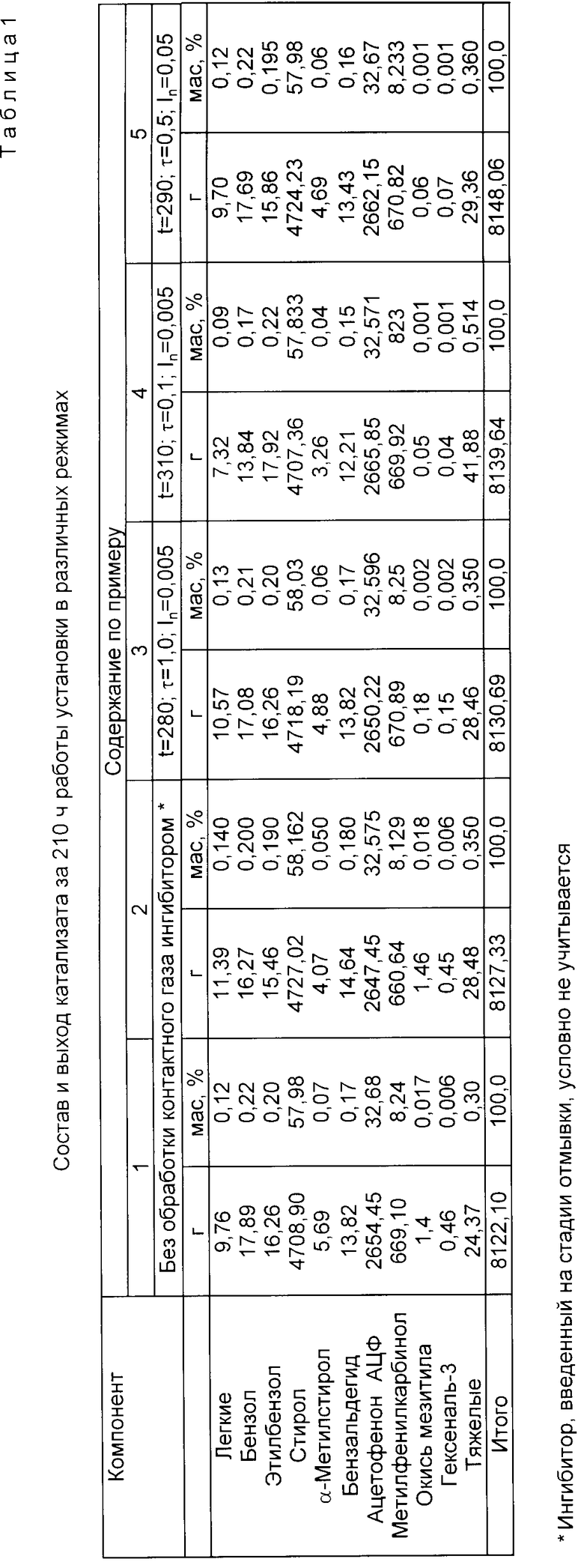

Процесс дегидратации МФК ведут в течение 210 ч и нарабатывают 8130 г масляного слоя контактного газа. Результаты хроматографического анализа масляного слоя представлены в табл.1, где обозначено: t, oC - температура; τ , с - время контакта; In, мас.% - концентрация ингибитора.

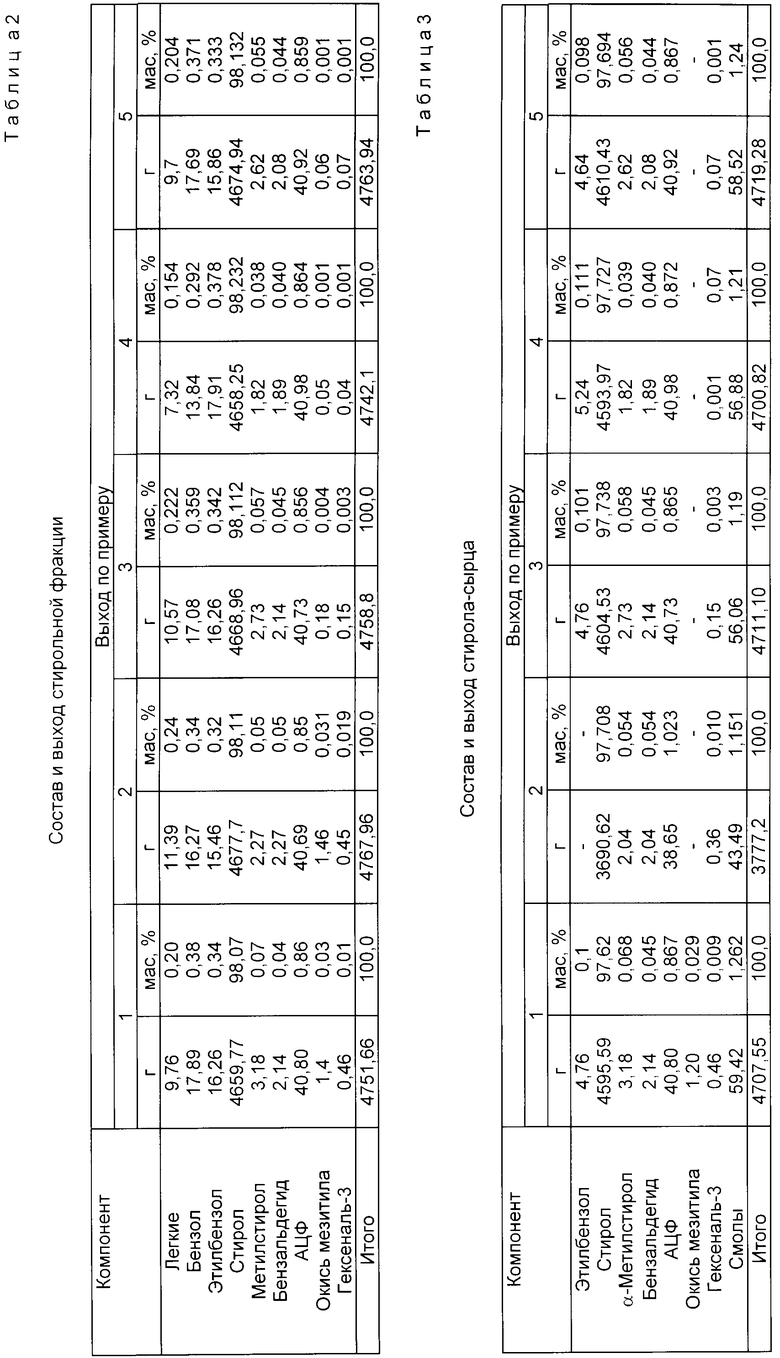

Катализатор подвергают переработке в вакуум-ректификационной колонне при остаточном давлении 30 мм рт.ст., температура куба не более 120oC и верха не более 40oC. Флегмовое число 0,7 - 1,0. С верха колонны отбирают стирольную фракцию, состав которой и выходы представлены в табл. 2

Полученную стирольную фракцию подвергают ректификации в условиях остаточного давления верха 40-50 мм рт.ст., куба 190-210 мм рт.ст., температура верха 51oC, куба 103oC. Флегмовое число 23-25. Выход и состав стирола-сырца представлены в табл. 3.

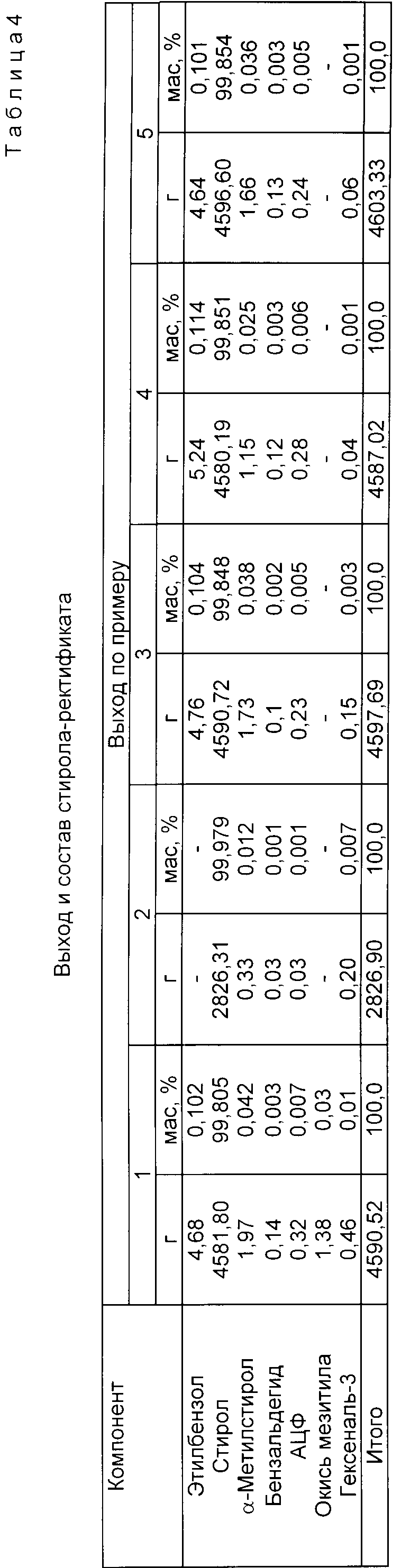

Выделение стирола-ректификата из сырца ведут в ректификационной колонне в условиях остаточного давления 20-30 мм рт.ст., куба 80-90 мм рт.ст; температура верха 46oC, куба ≤83oC, флегмовое число 1-2.

Данные о количестве стирола-реактификата и его соответствии требованиям ГОСТ 10003-81 представлены в табл. 4.

Пример 2 (сравнительный). Опыт осуществляют в условиях примера 1. С целью уменьшения содержания непредельных карбонильных соединений в товарном стироле на стадии выделения стирола-сырца верхом колонны с этилбензольной фракцией отгоняют на 19,6% стирола больше по сравнению с примером 1. На стадии выделения стирола-ректификата также с целью уменьшения содержания карбонильного соединения и получения стирола, соответствующего ГОСТ, уменьшают количество отбираемого стирола на 23,4%. Результаты представлены в табл. 1-4.

Примеры 3-5. Опыты проводят в условиях примера 1, но с подачей в контактный газ перед его отмывкой различных количеств ингибитора термополимеризации в виде 0,5%-ной водной суспензии ДОХ и ГХ в весовом соотношении 1:1 в количестве 2,7 и 27 мл/ч, что соответствует его содержанию в масляном слое 0,005 и 0,05 мас.% соответственно. Условия разделения масляного слоя соответствуют режиму прототипа (пример 1). Полученные результаты представлены в табл. 1-5.

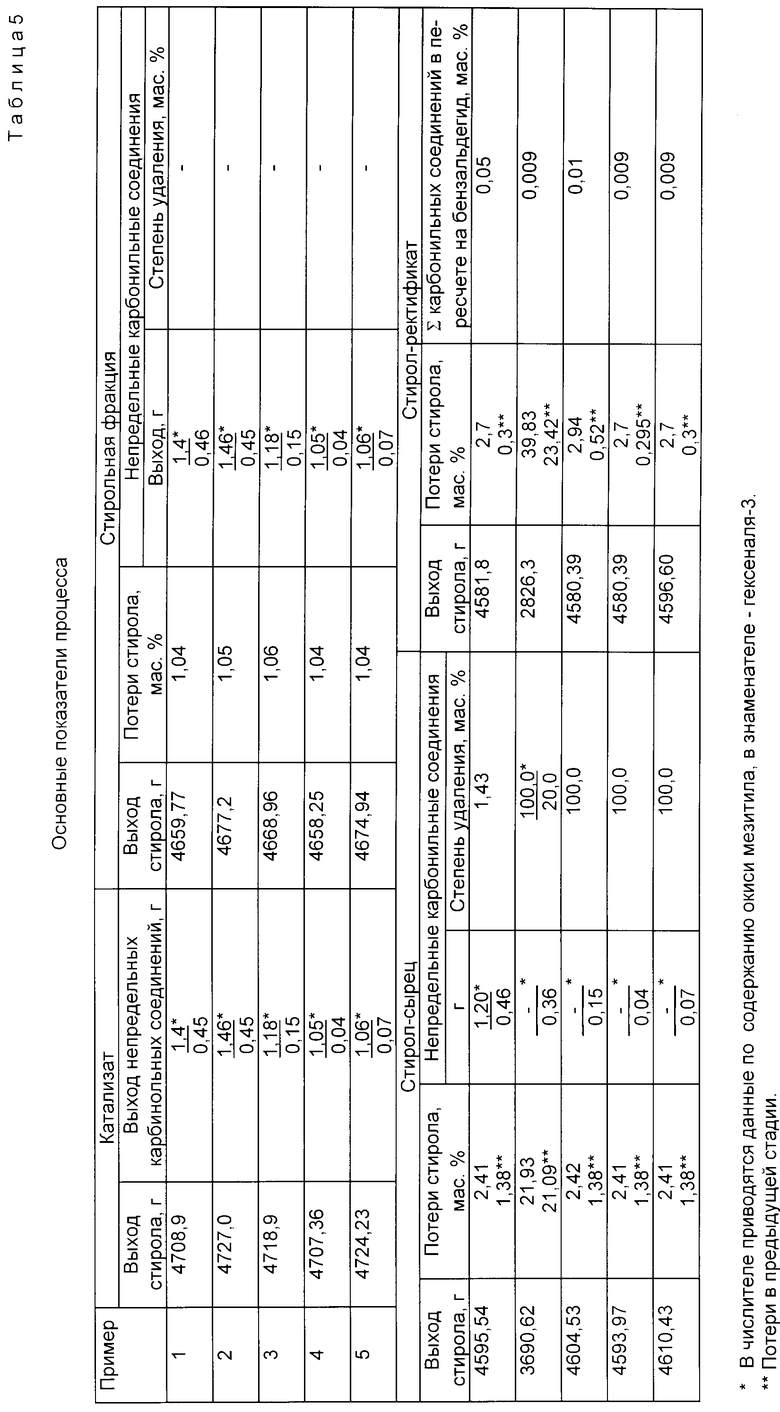

Для наглядности основные показатели процесса по примерам сведены в табл. 5.

Анализ полученных результатов показывает, что в условиях прототипа (пример 1) не удается получить товарный стирол, соответствующий требованиям ГОСТ по суммарному содержанию карбонильных соединений. Их количество в расчете на бензальдегид составляет 0,052 мас.%. Из примера 2 видно, что при изменении условий выделения стирола удается получить качественный продукт. Однако потери его составляют 21,0% на стадии выделения стирола-сырца и 23,4% при получении стирола-ректификата. Суммарные потери составляют 39,83 мас.%.

Из примеров 3-5 видно, что предлагаемый способ эффективен во всем интервале температур, времени контакта и концентрации ингибитора термополимеризации. Способ позволяет получить стирол, соответствующий требованиям ГОСТ.

Введение в контактный газ перед его отмывкой ингибитора в количествах, больших 0,05 мас.%, не оказывает существенного влияния на потери стирола и потому нецелесообразно, а при количествах его ниже 0,005 мас.% возможно увеличение содержания карбонильных соединений в стироле и тем самым увеличение его потерь.

При температуре ниже 280oC эффективность способа несколько снижается, а при температуре выше 310oC дополнительного эффекта не наблюдается. Оптимальная продолжительность обработки контактного газа перед отмывкой ингибитором термополимеризации составляет 0,1-1,0 с. При времени контакта менее 0,1 с не достигается необходимого уровня снижения содержания непредельных карбонильных соединений в контактном газе. Время контакта с ингибитором более 1 с не приводит к существенному дополнительному уменьшению содержания карбонильных соединений. В предлагаемом интервале времени взаимодействия контактного газа с ингибитором достигается вполне достаточный уровень снижения содержания карбонильных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОГО СЛОЯ КАТАЛИЗАТОВ РАСЩЕПЛЕНИЯ 4,4-ДИМЕТИЛДИОКСАНА-1,3 В ПРОИЗВОДСТВЕ ИЗОПРЕНА | 1990 |

|

RU2036889C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА ИЗ УГЛЕВОДОРОДНОГО СЛОЯ | 1976 |

|

SU687784A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОЦЕССА СОВМЕСТНОГО ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА И СТИРОЛА | 2005 |

|

RU2278849C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

| Способ ингибирования термической полимеризации стирола | 1977 |

|

SU679589A1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАЧЕСТВА СТИРОЛА-РЕКТИФИКАТА ПО СОДЕРЖАНИЮ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1997 |

|

RU2130915C1 |

Изобретение касается ненасыщенных углеводородов, в частности стирола (СТ), который может быть использован в производстве окиси пропилена и стирола гидроперекисным методом. Для снижения потерь СТ на стадии его выделения контактный газ до промывки обрабатывают ингибитором термополимеризации, используемым в процессе выделения СТ. Получение СТ ведут парофазной дегидратацией метилфенилкарбонильной фракции с последующей обработкой контактного газа ингибитором - смесью гидрохинона и n - диоксимхинона, взятым в количестве 0,005-0,05% от массы контактного газа, при 280-310oC и времени контакта 0,1-1 с. Далее контактный газ охлаждают воздухом, промывают водой. Выделение СТ ведут ректификацией в присутствии указанного ингибитора термополимеризации. Получаемый СТ отвечает требованиям ГОСТ, в противоположность известному, по содержанию карбонильных соединений (0,052 мас.% в расчете на бензальдегид). Суммарные потери СТ в известном случае составляют 39,83% (сырец и ректификат), а в данном случае 2,94% при содержании суммы карбонильных соединений 0,01-0,009%. 5 табл.

Способ получения стирола путем парофазной дегидратации метилфенилкарбинольной фракции, включающий водную отмывку, воздушное охлаждение контактного газа, выделение стирола ректификацией и введение ингибитора термополимеризации смеси гидрохинона и п-диоксимхинона на стадиях отмывки и охлаждения, отличающийся тем, что, с целью снижения потерь стирола, контактный газ перед отмывкой обрабатывают указанным ингибитором термополимеризации, взятым в количестве 0,005 0,05% от массы контактного газа при температуре 280 310oС и времени контакта 0,1 1 с.

| Способ получения стирола | 1977 |

|

SU775100A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ ЖИДКОГО МЕТАЛЛА В ФОРМУ | 0 |

|

SU313612A1 |

| Технический проект | |||

| Комплекс нефтехимических производств | |||

| Опытно-промышленное производство совместного получения окиси пропилена и стирола | |||

| Воронеж, 1978. | |||

Авторы

Даты

1998-02-20—Публикация

1985-01-11—Подача