13316012

Изобретение относится к обработкеных сварных швов 15; при этом происметаллов давлением, в частности кходит досылание мерных полуколец 12

способам изготовления гофрированных в зазоры между мембранами и окончатруб, может быть использовано в при- тельное растягивание гофрированной

боростроительной и других отрасляхтрубы 9 до необходимого размера (длипромьшшенности при изготовлении гоф-ны). Далее гофрированную трубу 9,

рированных труб и является усовершен-собранную с мерными полукольцами 12,

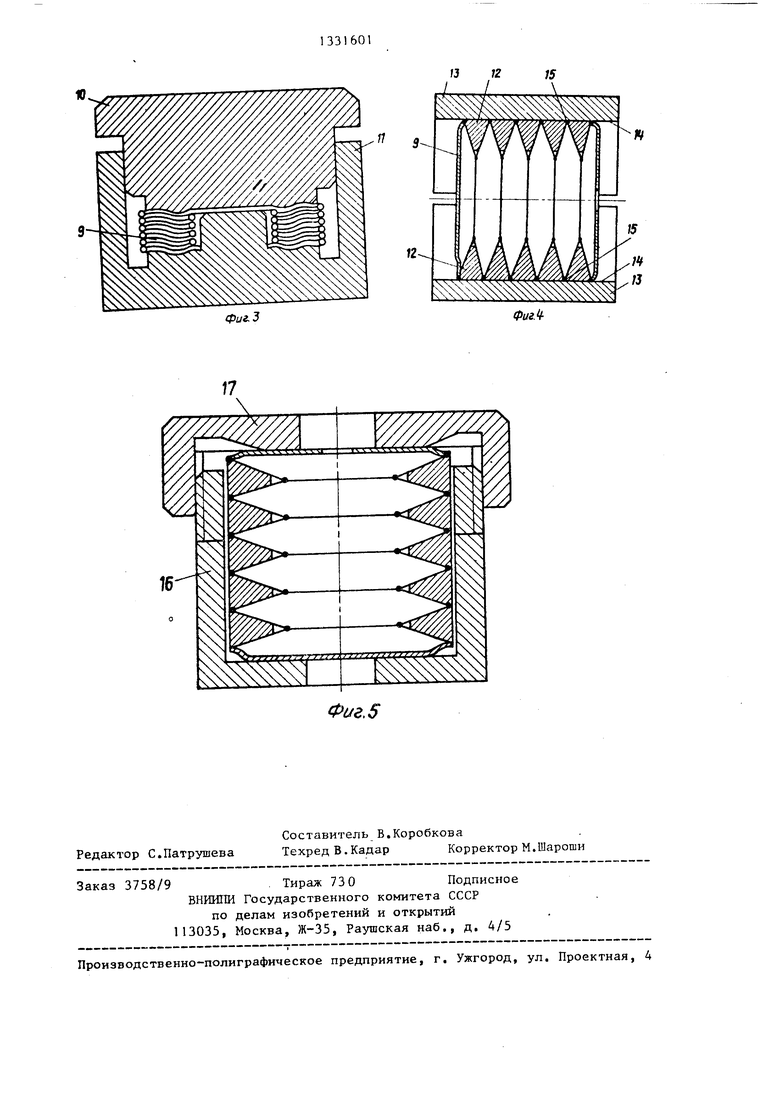

ствованием способа по авт. св.помещают в стакан 16 оправки и, на№ 595040,10винчивая на него крышку 17, сжимают

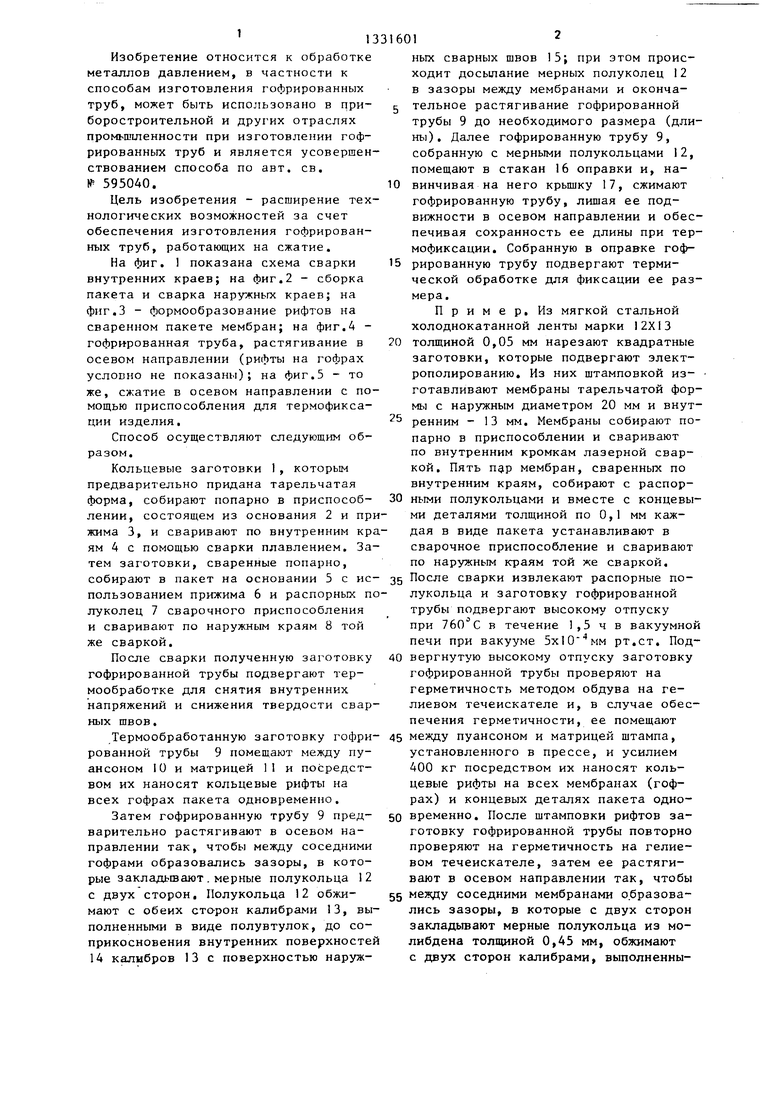

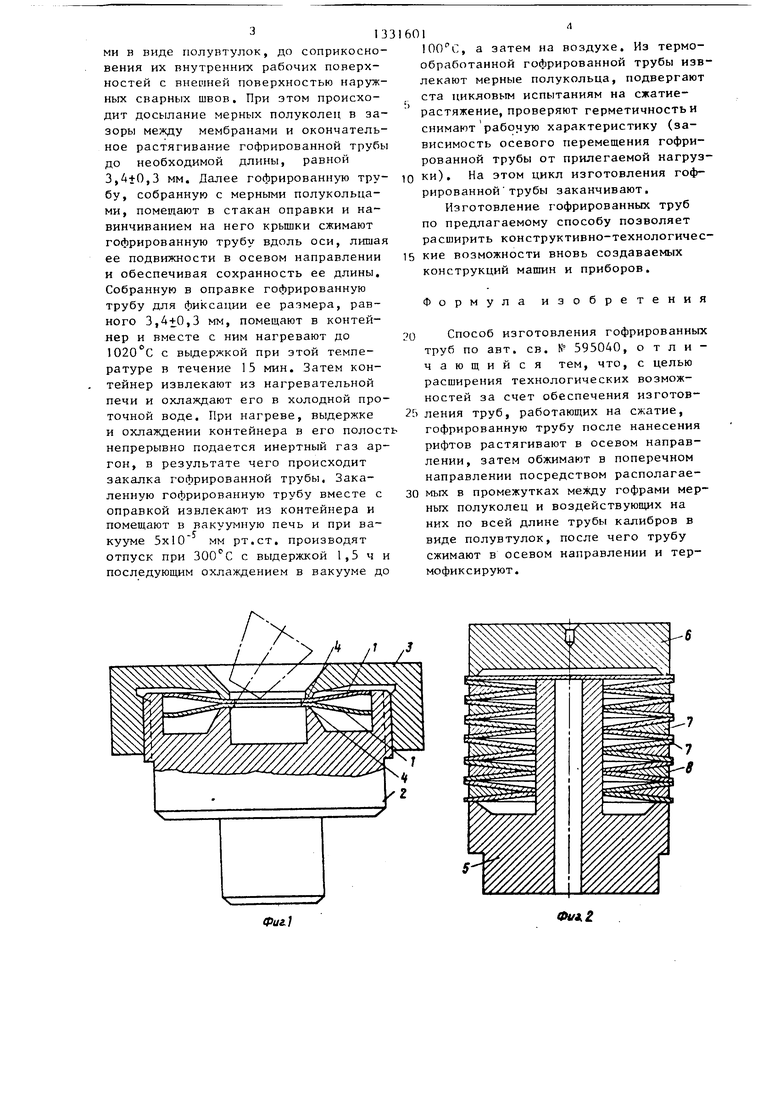

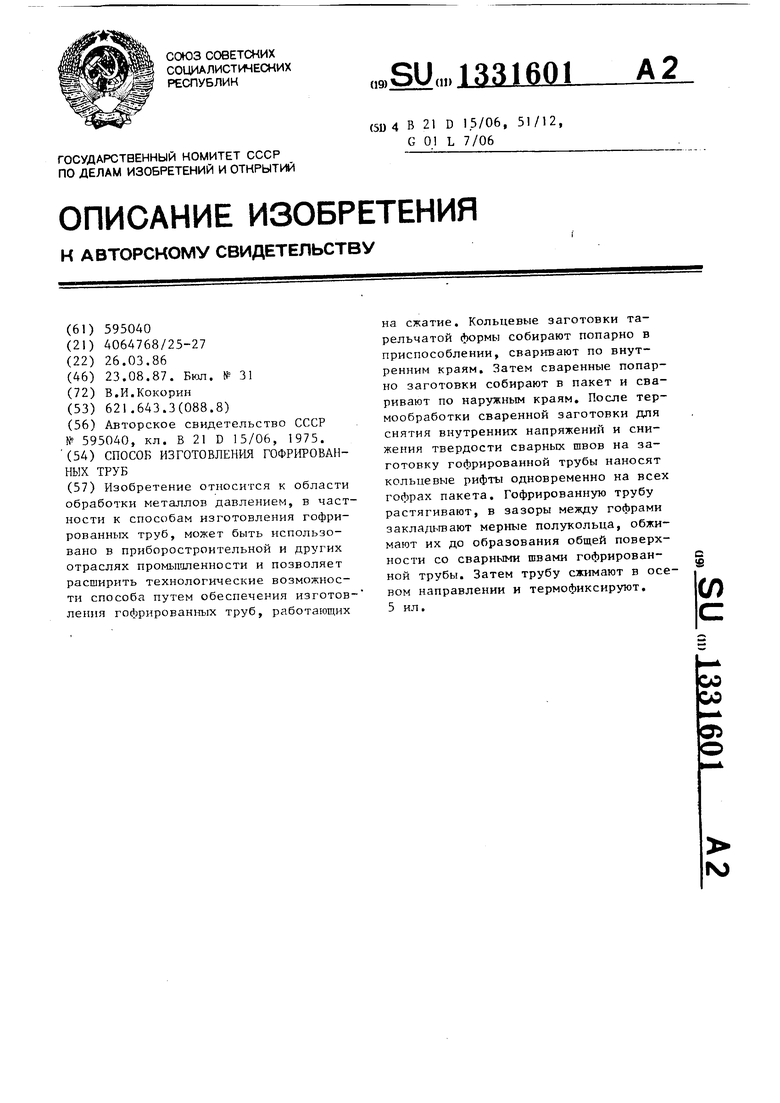

Цель изобретения - расширение тех-гофрированную трубу, лишая ее поднологических возможностей за счетвижности в осевом направлении и обесобеспечения изготовления гофрирован-печивая сохранность ее длины при терных труб, работающих на сжатие.мофиксации. Собранную в опраэке гофНа фиг. 1 показана схема сварки 15рированную трубу подвергают терми- внутренних краев; на фиг.2 - сборкаческой обработке для фиксации ее раз- пакета и сварка наружных краев; намера.

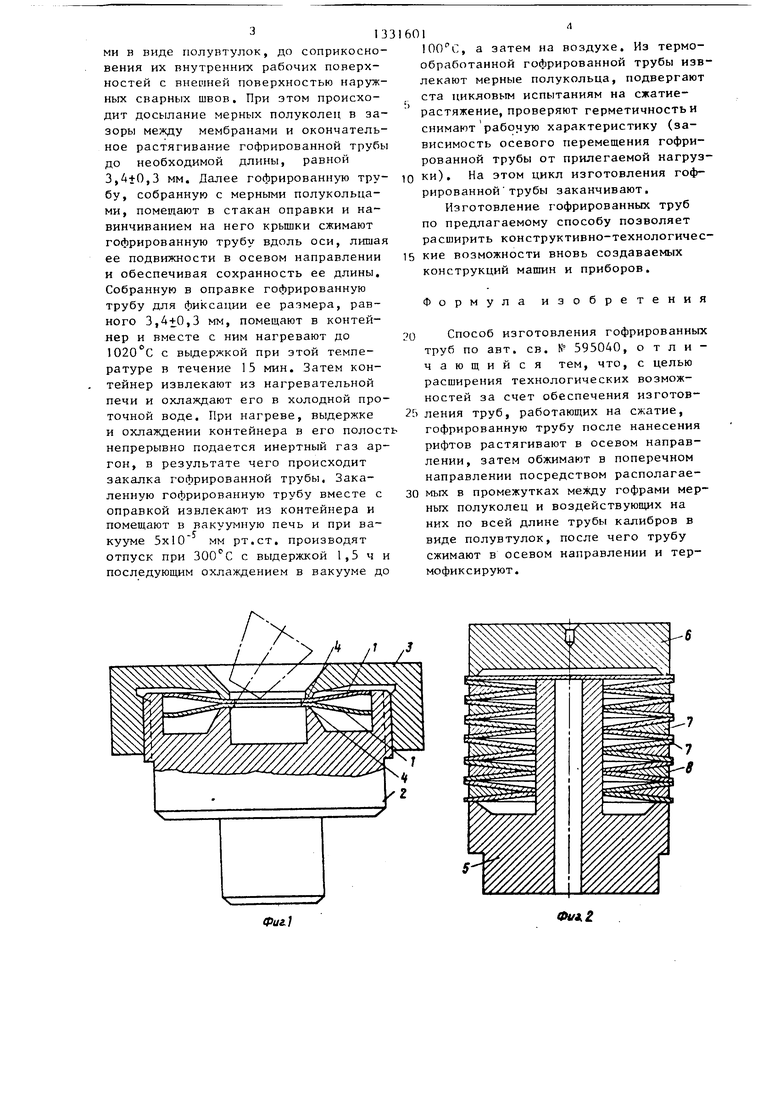

фиг.З - формообразование рифтов на П р и м е р. Из мягкой стальной

сваренном пакете мембран; на фиг.4 -холоднокатанной ленты марки 12X13

гофрированная труба, растягивание в 20толщиной 0,05 мм нарезают квадратные

осевом направлении (рифты на гофрахзаготовки, которые подвергают электусловно не показаны); на фиг.З - торополированию. Из них штамповкой из-

же, сжатие в осевом направлении с по-готавливают мембраны тарельчатой формощью приспособления для термофикса-мы с наружным диаметром 20 мм и внутции изделия.25ренним - 13 мм. Мембраны собирают поСпособ осуществляют следующим об-парно в приспособлении и сваривают

разом.по внутренним кромкам лазерной сварКольцевые заготовки 1, которымкой. Пять пар мембран, сваренных по предварительно придана тарельчатаявнутренним краям, собирают с распор- форма, собирают попарно в приспособ- 30ными полукольцами и вместе с концевы- лении, состоящем из основания 2 и при-ми деталями толщиной по 0,1 мм каж- ткима 3, и сваривают по внутренним кра-дан в виде пакета устанавливают в ям 4 с помощью сварки плавлением. За-сварочное приспособление и сваривают тем заготовки, сваренные попарно,по наружным краям той же сваркой, собирают в пакет на основании 5 с ис- 35После сварки извлекают распорные по- пользованием прижима 6 и распорных по-лукольца и заготовку гофрированной

луколец 7 сварочного приспособления и сваривают по наружным краям 8 той же сваркой.

После сварки полученную заготовку гофрированной трубы подвергают термообработке для снятия внутренних напряжений и снижения твердости сварных швов.

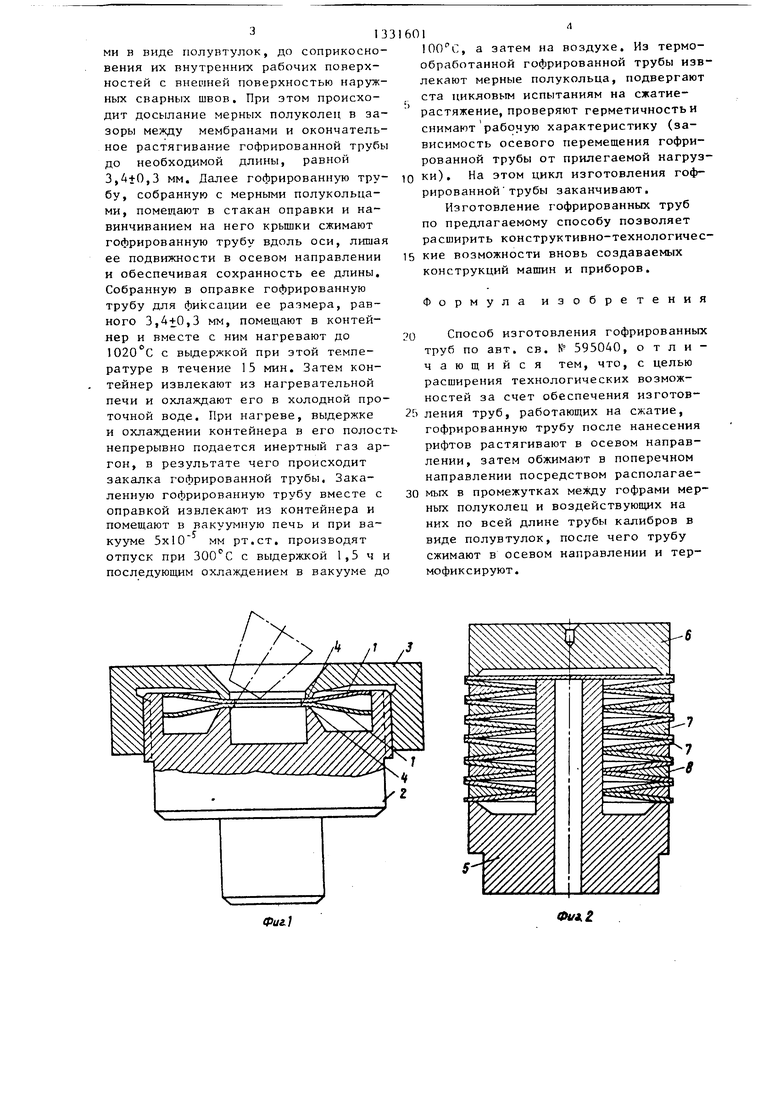

Термообработанную заготовку гофри- 45 между пуансоном и матрицей штампа.

рованной трубы 9 помещают между пуансоном 10 и матрицей 11 и посредством их наносят кольцевые рифты на всех гофрах пакета одновременно.

Затем гофрированную трубу 9 предварительно растягивают в осевом направлении так, чтобы между соседними гофрами образовались зазоры, в которые закладьшают.мерные полукольца 12 с двух сторон. Полукольца 12 обжимают с обеих сторон кгшибрами 13, выполненными в виде полувтулок, до соприкосновения внутренних поверхностей 14 калибров 13 с поверхностью наружтрубы подвергают высокому отпуску при 760 С в течение 1,5 ч в вакуумной печи при вакууме рт.ст. Под- 40 вергнутую высокому отпуску заготовку гофрированной трубы проверяют на герметичность методом обдува на гелиевом течеискателе и, в случае обеспечения герметичности, ее помещают

установленного в прессе, и усилием 400 кг посредством их наносят кольцевые рифты на всех мембранах (гофрах) и концевых деталях пакета одно50 временно. После штамповки рифтов заготовку гофрированной трубы повторно проверяют на герметичность на гелиевом течеискателе, затем ее растягивают в осевом направлении так, чтобы

55 между соседними мембранами образовались зазоры, в которые с двух сторон закладьгоают мерные полукольца из молибдена толщиной 0,45 мм, обжимают с двух сторон калибрами, выполненными в виде полувтулок, до соприкосновения их внутренних рабочих поверхностей с внешней поверхностью наружных сварных швов. При этом происходит досылание мерных полуколец в зазоры между мембранами и окончательное растягивание гофрированной трубы до необходимой длины, равной

3,А±0,3 мм. Далее гофрированную тру- ю ки). На этом цикл изготовления гофрированной трубы заканчивают.

Изготовление гофрированных труб по предлагаемому способу позволяет расширить конструктивно-технологичес- 15 кие возможности вновь создаваемых конструкций машин и приборов.

бу, собранную с мерными полукольцами, помещают в стакан оправки и навинчиванием на него крышки сжимают гофрированную трубу вдоль оси, лишая ее подвижности в осевом направлении и обеспечивая сохранность ее длины, Собранную в оправке гофрированную трубу для фиксации ее размера, равного 3|4+0,3 мм, помещают в контейнер и вместе с ним нагревают до 1020 С с выдержкой при этой температуре в течение 15 мин. Затем контейнер извлекают из нагревательной печи и охлаждают его в холодной проточной воде. При нагреве, выдержке и охлаждении контейнера в его полость непрерывно подается инертный газ аргон, в результате чего происходит закалка гофрированной трубы. Закаленную гофрированную трубу вместе с оправкой извлекают из контейнера и помещают в вакуумную печь и при вакууме 5x10 мм рт,ст, производят отпуск при с выдержкой 1,5 ч и последующим охлаждением в вакууме до

Формула изобретения

20 Способ изготовления гофрированных труб по авт, ев, N 595040, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения изготов25 ления труб, работающих на сжатие, гофрированную трубу после нанесения рифтов растягивают в осевом направлении, затем обжимают в поперечном направлении посредством располагае30 мых в промежутках меясду гофрами мерных полуколец и воздействующих на них по всей длине трубы калибров в виде полувтулок, после чего трубу сжимают в осевом направлении и тер- мофиксируют.

100

а затем на воздухе. Из термообработанной гофрированной трубы извлекают мерные полукольца, подвергают ста цикловым испытаниям на сжатие- растяжение, проверяют герметичность и снимают рабочую характеристику (зависимость осевого перемещения гофрированной трубы от прилегаемой нагрузФормула изобретения

Способ изготовления гофрированных труб по авт, ев, N 595040, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения изготовления труб, работающих на сжатие, гофрированную трубу после нанесения рифтов растягивают в осевом направлении, затем обжимают в поперечном направлении посредством располагаемых в промежутках меясду гофрами мерных полуколец и воздействующих на них по всей длине трубы калибров в виде полувтулок, после чего трубу сжимают в осевом направлении и тер- мофиксируют.

/ / / / /

Фиг.1

ftH/i,Z

фиг.3

;j

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления труб с кольцевыми гофрами | 1984 |

|

SU1232331A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| Устройство для деформирования трубных заготовок | 1990 |

|

SU1791050A1 |

| Способ изготовления гофрированных труб | 1978 |

|

SU718198A2 |

| Способ поперечного последовательного гофрирования трубчатых заготовок | 1989 |

|

SU1696050A1 |

| Способ изготовления сварных тонкостенных сильфонов | 1984 |

|

SU1234149A1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| Устройство для сборки под сварку изделий с наружными кольцевыми швами | 1980 |

|

SU935242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления гофрированных труб, может быть использовано в приборостроительной и других отраслях промышленности и позволяет расширить технологические возможности способа путем обеспечения изготов- ления гофрированных труб, работающих на сжатие. Кольцевые заготовки тарельчатой формы собирают попарно в приспособлении, сваривают по внутренним краям. Затем сваренные попарно заготовки собирают в пакет и сваривают по наружным краям. После термообработки сваренной заготовки для снятия внутренних напряжений и снижения твердости сварных швов на заготовку гофрированной трубы наносят кольцевые рифты одновременно на всех гофрах пакета. Гофрированную трубу растягивают, в зазоры между гофрами закладьгоают мерные полукольца, обжимают их до образования общей поверхности со сварными шваьт гофрированной трубы. Затем трубу сжимают в осевом направлении и термофиксируют. 5 ил. S (Л оо со а

Фиг. 5

Редактор С.Патрушева

Составитель В.Коробкова

Техред В, Кадар Корректор М.Шарошн

Заказ 3758/9. Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Способ изготовления гофрированных труб | 1975 |

|

SU595040A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-23—Публикация

1986-03-26—Подача