Изобретение относится к обработке металлов давлением, в частности к изготовлению гофрированных изделий с различным поперечным сечением.

Целью изобретения является повышение качества готовых изделий путем улучшения условий формования.

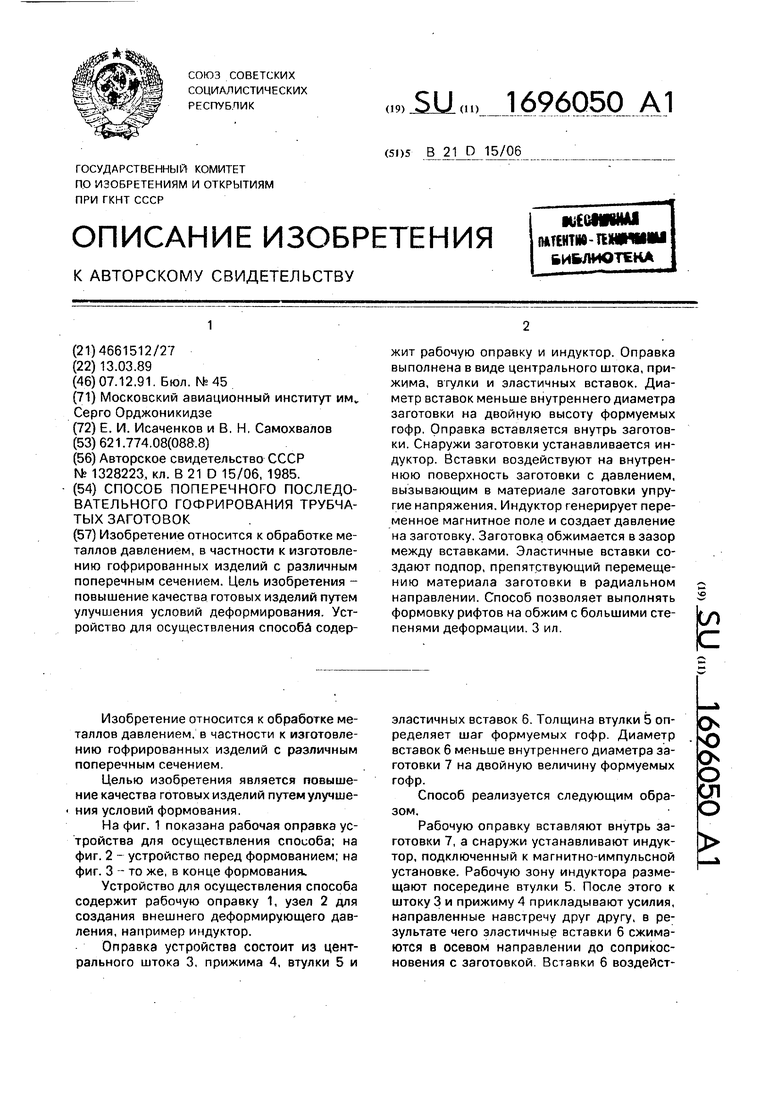

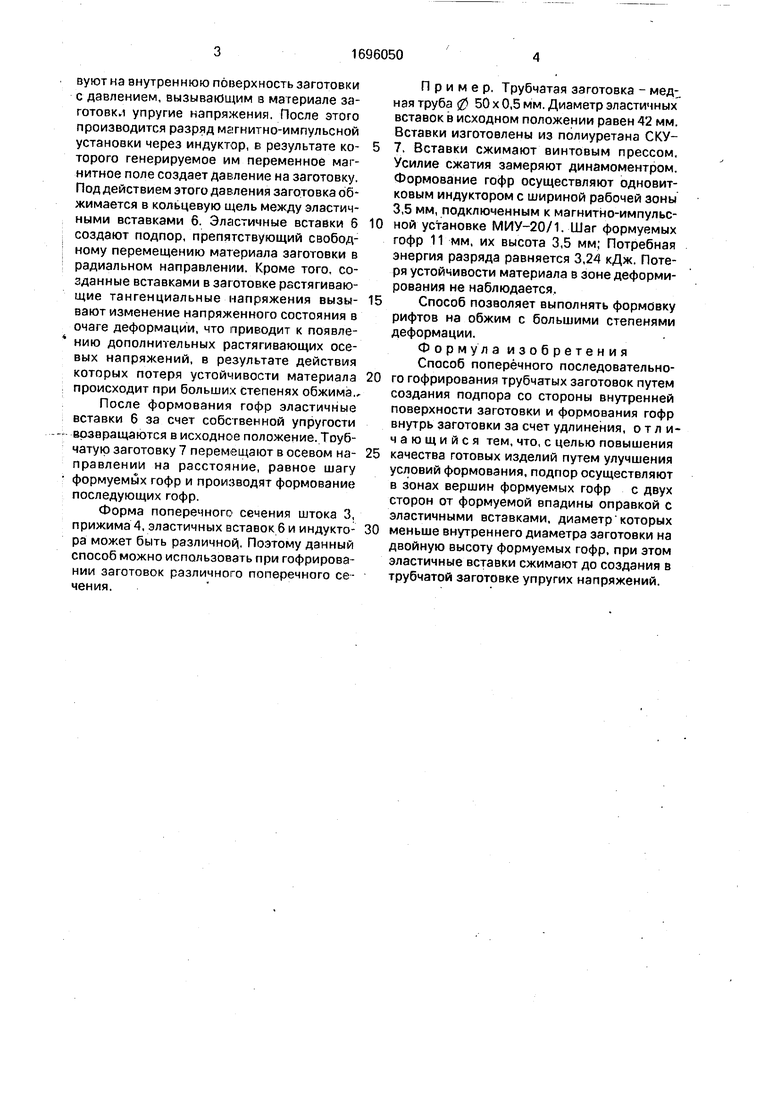

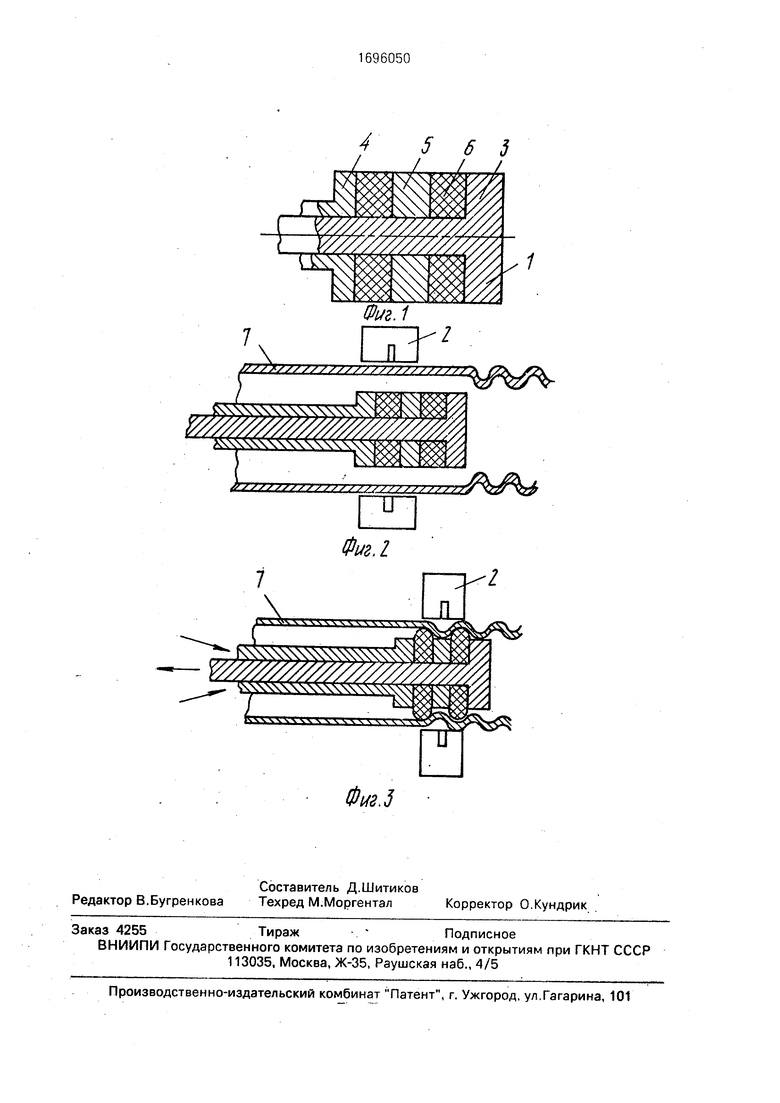

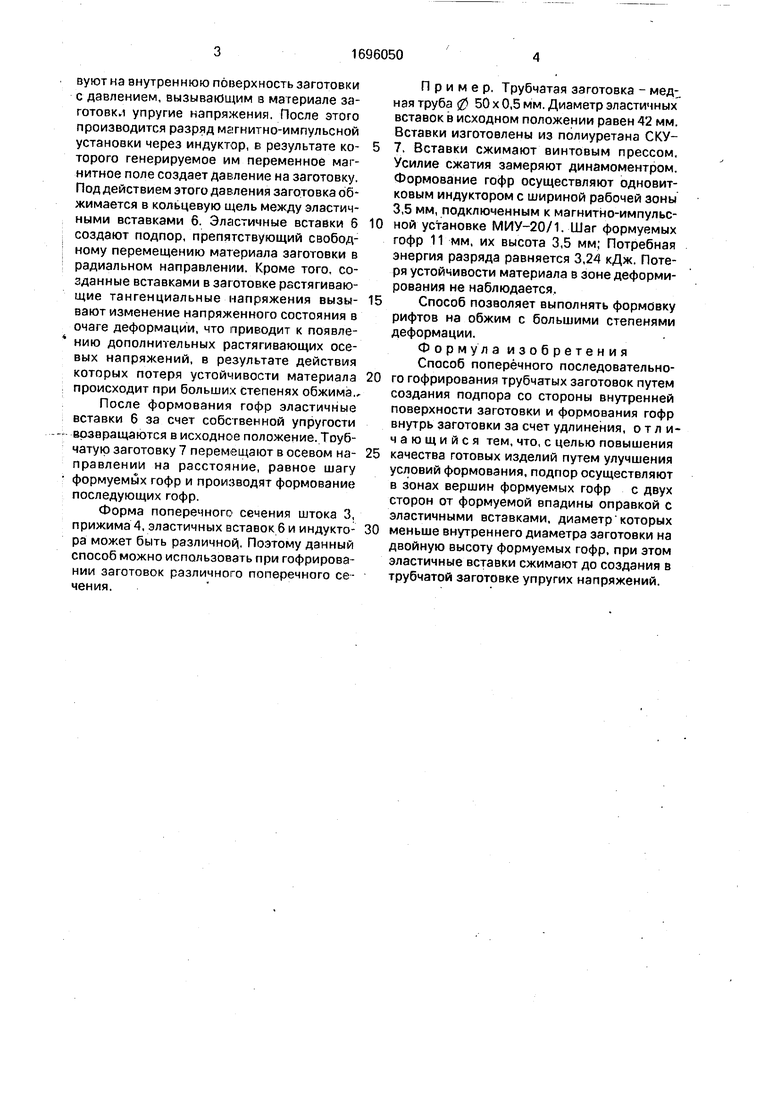

На фиг. 1 показана рабочая оправка устройства для осуществления способа; на фиг, 2 - устройство перед формованием; на фиг. 3 - то же, в конце формования.

Устройство для осуществления способа содержит рабочую оправку 1, узел 2 для создания внешнего деформирующего давления, например индуктор.

Оправка устройства состоит из центрального штока 3, прижима 4, втулки 5 и

эластичных вставок 6. Толщина втулки 5 определяет шаг формуемых гофр. Диаметр вставок 6 меньше внутреннего диаметра заготовки 7 на двойную величину формуемых гофр.

Способ реализуется следующим образом.

Рабочую оправку вставляют внутрь заготовки 7, а снаружи устанавливают индуктор, подключенный к магнитно-импульсной установке. Рабочую зону индуктора размещают посередине втулки 5. После этого к штоку 3 и прижиму 4 прикладывают усилия, направленные навстречу друг другу, в результате чего эластичные вставки 6 сжимаются в осевом направлении до соприкосновения с заготовкой. Вставки 6 воздейстО

ю о- о ел о

вуют на внутреннюю поверхность заготовки с давлением, вызывающим в материале заготовки упругие напряжения. После этого производится разряд магнитно-импульсной установки через индуктор, в результате которого генерируемое им переменное магнитное поле создает давление на заготовку. Под действием этого давления за готовка обжимается в кольцевую щель между эластичными вставками 6. Эластичные вставки 6 создают подпор, препятствующий свободному перемещению материала заготовки в радиальном направлении. Кроме того, созданные вставками в заготовке растягивающие тангенциальные напряжения вызывают изменение напряженного состояния в очаге деформации, что приводит к появлению дополнительных растягивающих осевых напряжений, в результате действия которых потеря устойчивости материала происходит при больших степенях обжима..

После формования гофр эластичные

вставки 6 за счет собственной упругости

возвращаются в исходное положение. Тоубчатую заготовку 7 перемещают в осевом направлении на расстояние, равное шагу

формуемых гофр и производят формование последующих гофр.

Форма поперечного сечения штока 3, прижима 4, эластичных вставок б и индуктора может быть различной,. Поэтому данный способ можно использовать при гофрировании заготовок различного поперечного сечения.

Пример. Трубчатая заготовка - мед. ная труба ф 50 х 0,5 мм. Диаметр эластичных вставок в исходном положении равен 42 мм. Вставки изготовлены из полиуретана СКУ7. Вставки сжимают винтовым прессом. Усилие сжатия замеряют динамоментром. Формование гофр осуществляют одновит- ковым индуктором с шириной рабочей зоны 3,5 мм, подключенным к магнитно-импульсной установке МИУ-20/1. Шаг формуемых гофр 11 мм. их высота 3,5 мм; Потребная энергия разряда равняется 3,24 кДж. Потеря устойчивости материала в зоне деформирования не наблюдается.

Способ позволяет выполнять формовку рифтов на обжим с большими степенями деформации.

Формула изобретения Способ поперечного последовательного гофрирования трубчатых заготовок путем создания подпора со стороны внутренней поверхности заготовки и формования гофр внутрь заготовки за счет удлинения, отличающийся тем, что, с целью повышения

качества готовых изделий путем улучшения условий формования, подпор осуществляют в зонах вершин формуемых гофр с двух сторон от формуемой впадины оправкой с эластичными вставками, диаметр которых

меньше внутреннего диаметра заготовки на двойную высоту формуемых гофр, при этом эластичные вставки сжимают до создания в трубчатой заготовке упругих напряжений.

4 5 6 5

/ /

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2205084C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Устройство для формоизменения трубчатой оболочки магнитно-импульсной штамповкой | 2021 |

|

RU2760970C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Способ изготовления сильфонов из трубчатых заготовок | 1989 |

|

SU1708472A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению гофрированных изделий с различным поперечным сечением. Цель изобретения - повышение качества готовых изделий путем улучшения условий деформирования. Устройство для осуществления способа содержит рабочую оправку и индуктор. Оправка выполнена в виде центрального штока, прижима, в гулки и эластичных вставок. Диаметр вставок меньше внутреннего диаметра заготовки на двойную высоту формуемых гофр. Оправка вставляется внутрь заготовки. Снаружи заготовки устанавливается индуктор. Вставки воздействуют на внутреннюю поверхность заготовки с давлением, вызывающим в материале заготовки упругие напряжения. Индуктор генерирует переменное магнитное поле и создает давление на заготовку. Заготовка обжимается в зазор между вставками. Эластичные вставки создают подпор, препятствующий перемещению материала заготовки в радиальном направлении. Способ позволяет выполнять формовку рифтов на обжим с большими степенями деформации. 3 ил. Ne Ё

$

глхч

j

///////////////.

ТЕ

1

/

Фиг.1

Фиг.1

| Способ изготовления сильфонов,армированных кольцами | 1985 |

|

SU1328223A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-03-13—Подача