Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гофрированных изделий типа сильфон.

Цель изобретения - повышение производительности устройства за счет оптимизации характера и параметров движений гофрирующего инструмента, при которой исключаются повторные движения одних и тех же механизмов, уменьшается инерционность рабочих органов, что позволяет повысить скорость их перемещений и осуществить совмещение во времени выполнение последних.

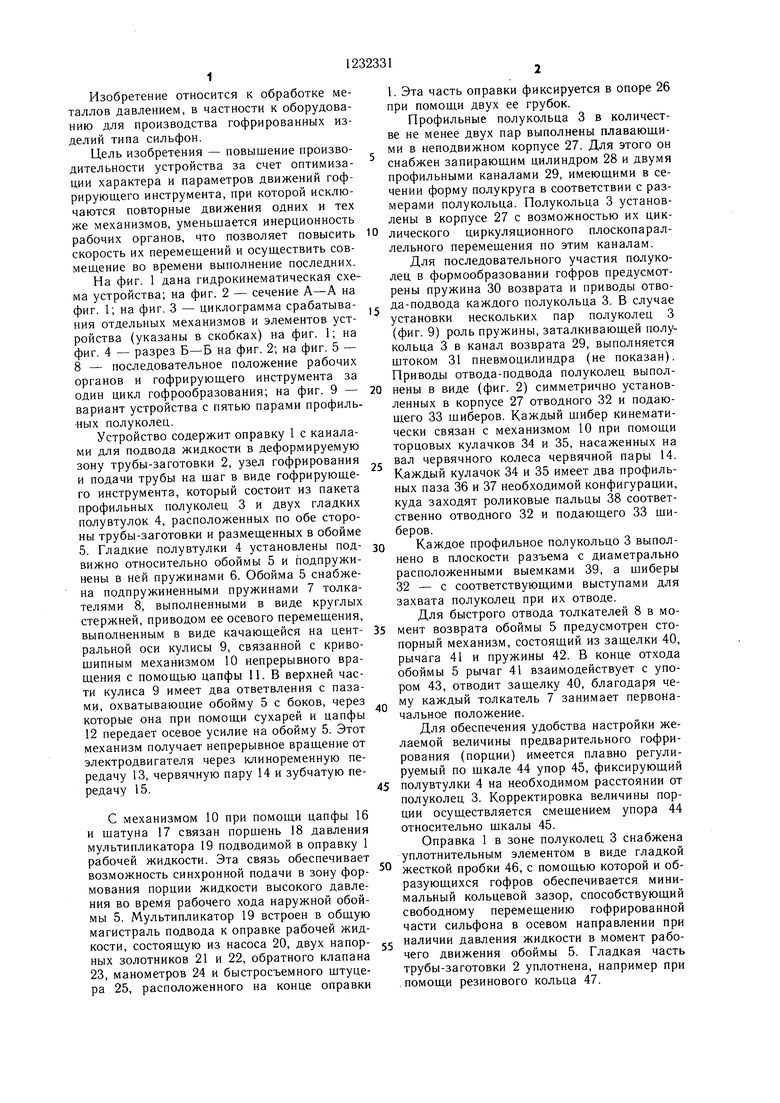

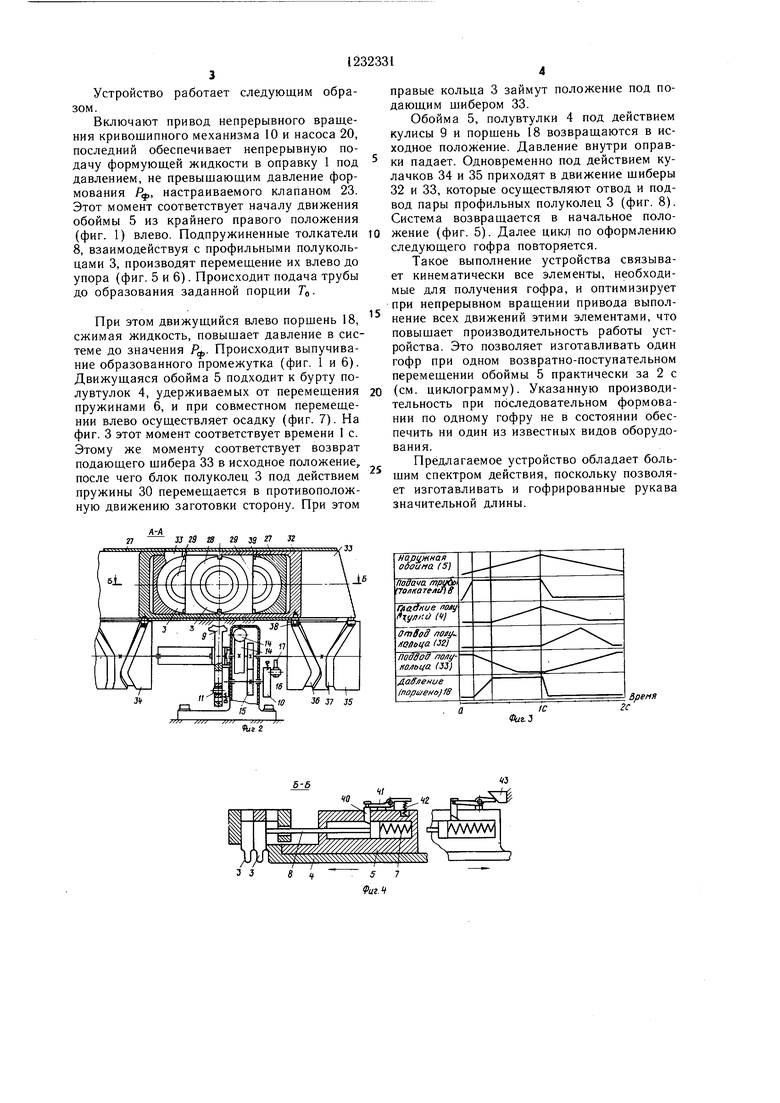

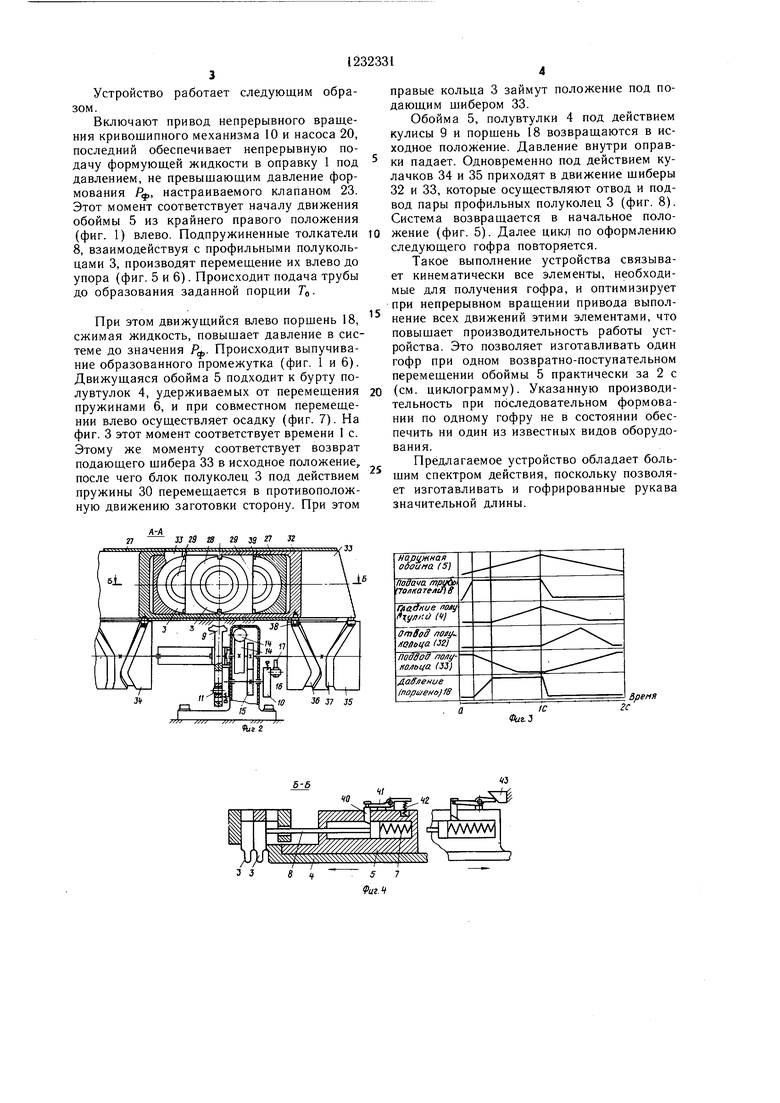

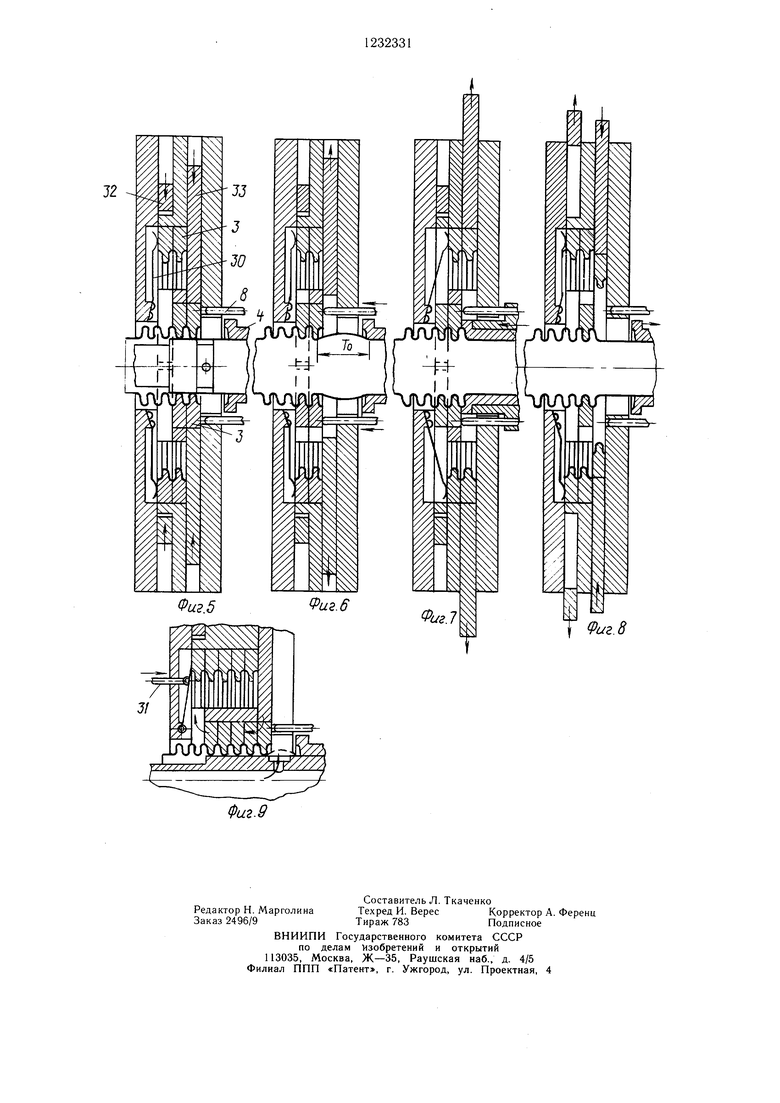

На фиг. 1 дана гидрокинематическая схема устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - циклограмма срабатывания отдельных механизмов и элементов устройства (указаны в скобках) на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - 8 - последовательное положение рабочих органов и гофрирующего инструмента за один цикл гофрообразования; на фиг. 9 - вариант устройства с пятью парами профиль- ных полуколец.

Устройство содержит оправку 1 с каналами для подвода жидкости в деформируемую зону трубы-заготовки 2, узел гофрирования и подачи трубы на шаг в виде гофрирующего инструмента, который состоит из пакета профильных полуколец 3 и двух гладких полувтулок 4, расположенных по обе стороны трубы-заготовки и размещенных в обойме 5. Гладкие полувтулки 4 установлены подвижно относительно обоймы 5 и подпружинены в ней пружинами 6. Обойма 5 снабжена подпружиненными пружинами 7 толкателями 8, выполненными в виде круглых стержней, приводом ее осевого перемещения, выполненным в виде качающейся на центральной оси кулисы 9, связанной с кривошипным механизмом 10 непрерывного вращения с помощью цапфы 11. В верхней части кулиса 9 имеет два ответвления с пазами, охватывающие обойму 5 с боков, через которые она при помощи сухарей и цапфы 12 передает осевое усилие на обойму 5. Этот механизм получает непрерывное вращение от электродвигателя через клиноременную передачу 13, червячную пару 14 и зубчатую передачу 15.

С механизмом 10 при помощи цапфы 16 и щатуна 17 связан поршень 18 давления мультипликатора 19 подводимой в оправку 1 рабочей жидкости. Эта связь обеспечивает возможность синхронной подачи в зону формования порции жидкости высокого давления во время рабочего хода наружной обоймы 5. Мультипликатор 19 встроен в общую магистраль подвода к оправке рабочей жидкости, состоящую из насоса 20, двух напорных золотников 21 и 22, обратного клапана 23, манометров 24 и быстросъемного штуцера 25, расположенного на конце оправки

1. Эта часть оправки фиксируется в опоре 26 при помощи двух ее грубок.

Профильные полукольца 3 в количестве не менее двух пар выполнены плавающими в неподвижном корпусе 27. Для этого он снабжен запирающим цилиндром 28 и двумя профильными каналами 29, имеющими в сечении форму полукруга в соответствии с размерами полукольца. Полукольца 3 установлены в корпусе 27 с возможностью их циклического циркуляционного плоскопараллельного перемещения но этим каналам.

Для последовательного участия полуколец в формообразовании гофров предусмотрены пружина 30 возврата и приводы отво, да-подвода каждого полукольца 3. В случае установки нескольких пар полуколец 3 (фиг. 9) роль пружины, заталкивающей полукольца 3 в канал возврата 29, выполняется щтоком 31 пневмоцилиндра (не показан). Приводы отвода-подвода полуколец выпол0 нены в виде (фиг. 2) симметрично установленных в корпусе 27 отводного 32 и подающего 33 щиберов. Каждый шибер кинематически связан с механизмом 10 при помощи торцовых кулачков 34 и 35, насаженных на

г вал червячного колеса червячной пары 14. Каждый кулачок 34 и 35 имеет два профильных паза 36 и 37 необходимой конфигурации, куда заходят роликовые пальцы 38 соответственно отводного 32 и подающего 33 шиберов.

0 Каждое профильное полукольцо 3 выполнено в плоскости разъема с диаметрально расположенными выемками 39, а щиберы 32 - с соответствующими выступами для захвата полуколец при их отводе.

Для быстрого отвода толкателей 8 в мо5 мент возврата обоймы 5 предусмотрен стопорный механизм, состоящий из защелки 40, рычага 41 и пружины 42. В конце отхода обоймы 5 рычаг 41 взаимодействует с упором 43, отводит защелку 40, благодаря чему каждый толкатель 7 занимает первоначальное положение.

Для обеспечения удобства настройки желаемой величины предварительного гофрирования (порции) имеется плавно регулируемый по шкале 44 упор 45, фиксирующий

5 полувтулки 4 на необходимом расстоянии от полуколец 3. Корректировка величины порции осуществляется смещением упора 44 относительно шкалы 45.

Оправка 1 в зоне полуколец 3 снабжена уплотнительным элементам в виде гладкой

0 жесткой пробки 46, с помощью которой и образующихся гофров обеспечивается минимальный кольцевой зазор, способствующий свободному перемещению гофрированной части сильфона в осевом направлении при

j наличии давления жидкости в момент рабочего движения обоймы 5. Гладкая часть трубы-заготовки 2 уплотнена, например при .помощи резинового кольца 47.

0

Устройство работает следующим образом.

Включают привод непрерывного вращения кривошипного механизма 10 и насоса 20, последний обеспечивает непрерывную подачу формующей жидкости в оправку 1 под давлением, не превышающим давление формования Рф, настраиваемого клапаном 23. Этот момент соответствует началу движения обоймы 5 из крайнего правого положения (фиг. 1) влево. Подпружиненные толкатели 8, взаимодействуя с профильными полукольцами 3, производят перемещение их влево до упора (фиг. 5 и 6). Происходит подача трубы до образования заданной порции То.

При этом движущийся влево поршень 18, сжимая жидкость, повышает давление в системе до значения Р. Происходит выпучивание образованного промежутка (фиг. 1 и 6). Движущаяся обойма 5 подходит к бурту полувтулок 4, удерживаемых от перемещения пружинами 6, и при совместном перемещении влево осуществляет осадку (фиг. 7). На фиг. 3 этот момент соответствует времени 1 с. Этому же моменту соответствует возврат подающего шибера 33 в исходное положение, после чего блок полуколец 3 под действием пружины 30 перемещается в противоположную движению заготовки сторону. При этом

5

0

5

правые кольца 3 займут положение под подающим шибером 33.

Обойма 5, полувтулки 4 под действием кулисы 9 и поршень 18 возвращаются в исходное положение. Давление внутри оправки падает. Одновременно под действием кулачков 34 и 35 приходят в движение шиберы 32 и 33, которые осуществляют отвод и подвод пары профильных полуколец 3 (фиг. 8). Система возвращается в начальное положение (фиг. 5). Далее цикл по оформлению следующего гофра повторяется.

Такое выполнение устройства связывает кинематически все элементы, необходимые для получения гофра, и оптимизирует при непрерывном вращении привода выполнение всех движений этими элементами, что повыщает производительность работы устройства. Это позволяет изготавливать один гофр при одном возвратно-поступательном перемещении обоймы 5 практически за 2 с (см. циклограмму). Указанную производительность при последовательном формовании по одному гофру не в состоянии обеспечить ни один из известных видов оборудования.

Предлагаемое устройство обладает большим спектром действия, поскольку позволяет изготавливать и гофрированные рукава значительной длины.

29 га 29 39

наружная обои на (5)

Подача щ толка те.

Гладкие .

flrtjaiif) t(

Ш/

поли

ул,1} (Ч

ffmSoff nofy, нойчца (32)

Подвод полу- nojibifu 133}

/

Фаг. З

1C

гс

дреня

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для последовательного гофрирования труб | 1984 |

|

SU1247121A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| УНИВЕРСАЛЬНЫЙ СШИВАЮЩИЙ АППАРАТ ДЛЯ ТРУБЧАТЫХ ОРГАНОВ | 1992 |

|

RU2080833C1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Устройство для формования трубопроводов с винтовыми гофрами | 1983 |

|

SU1147473A1 |

| Аппарат для механического сшивания трубчатых органов | 1973 |

|

SU725661A1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Способ изготовления гофрированных труб | 1986 |

|

SU1331601A1 |

| Устройство для поверхностного пластического деформирования канавок на наружных поверхностях деталей | 1987 |

|

SU1668120A1 |

5-6

3 3

Фиг.8

| Способ изготовления гофрированных труб | 1979 |

|

SU871894A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНА ИЗ ТРУБНОЙЗАГОТОВКИ | 0 |

|

SU188473A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-04—Подача