Известны способы изготовления полых капроновых деталей литьем под давлением. Однако сложность технологических процессов изготовления этими способами и необходимость применения специального оборудования до сего времени сдерживают широкое применение капрона

Описываемый способ изготовления полых капроновых деталей (колец, втулок, манжет и др.) отличается от известных тем, что исходный материал расплавляется «епосредствепно в форме, подвергающейся вращению, с образованием полых изделий под действием центробежных сил, прост в освоении, не требует снециального оборудования и может быть применен в промышленности н в мастерских, где имеется нагревательное устройство и токарный станок или другое приспособление для прокручивания форм.

Помимо этого, предлагаемый способ не требует предварительной обработки сырья, позволяет использовать отходы производства капроновых изделий, изготавливать крупногабаритные (с осью симметрии) детали и является перспективньм для нанесения тонких антифрикционных слоев капрона на внутренние поверхности подшипников скольжения.

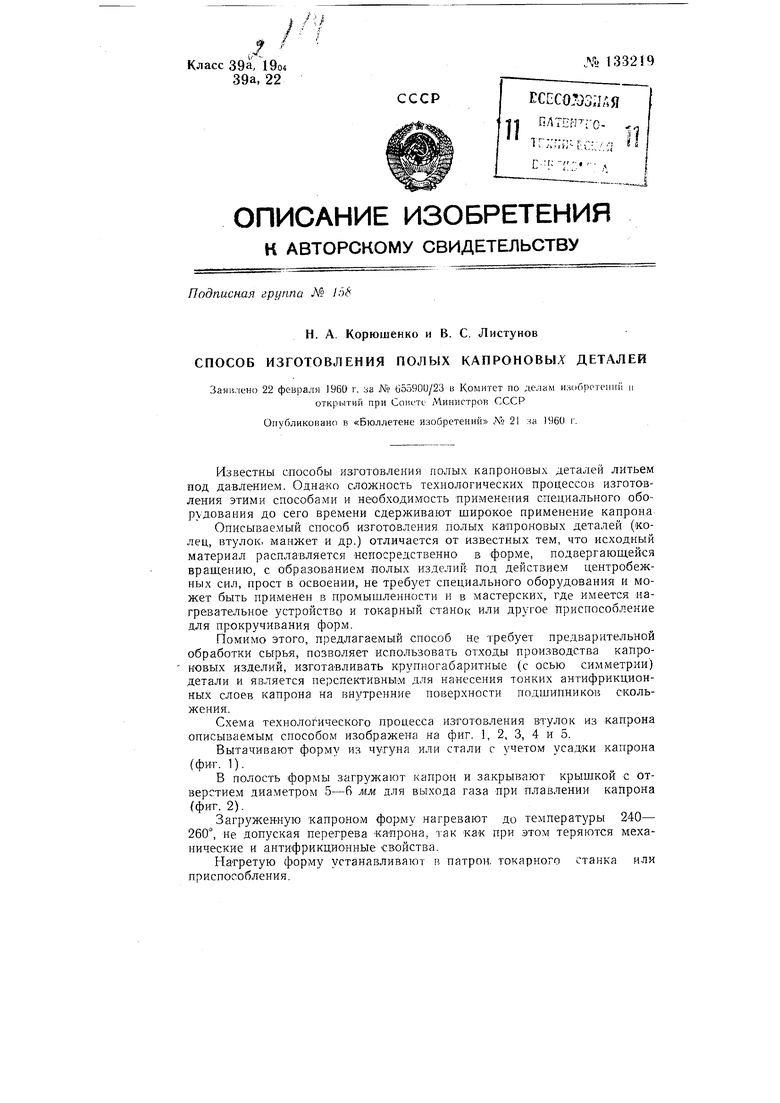

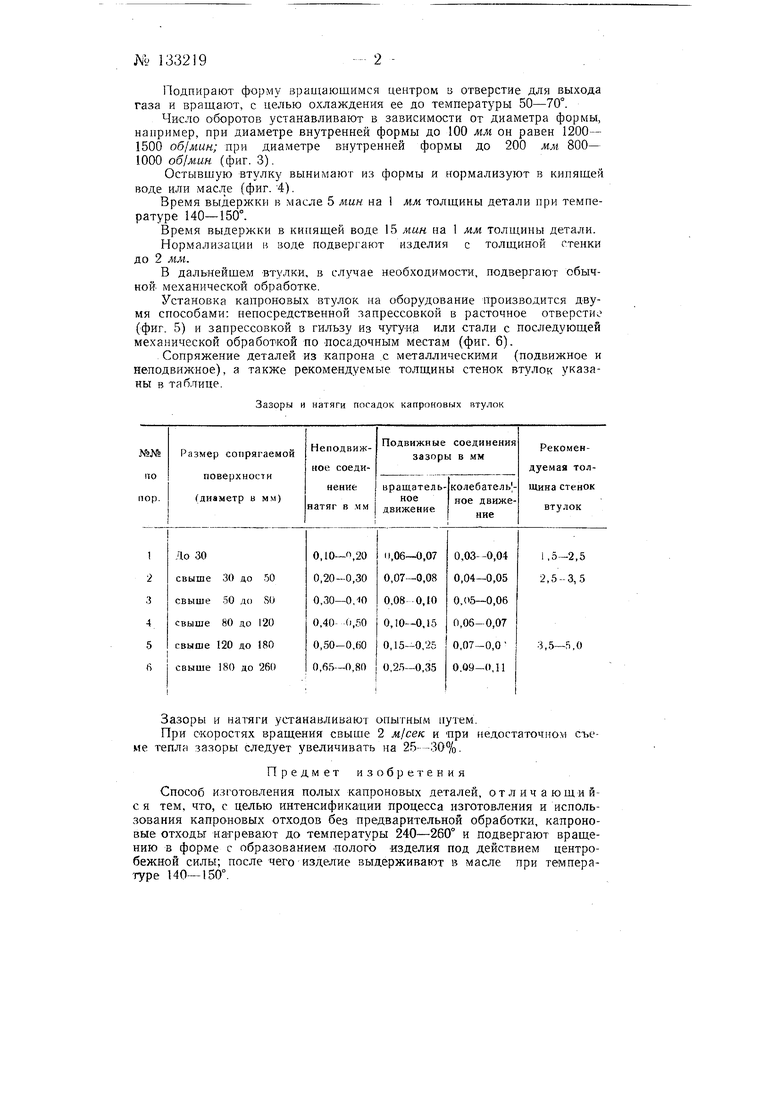

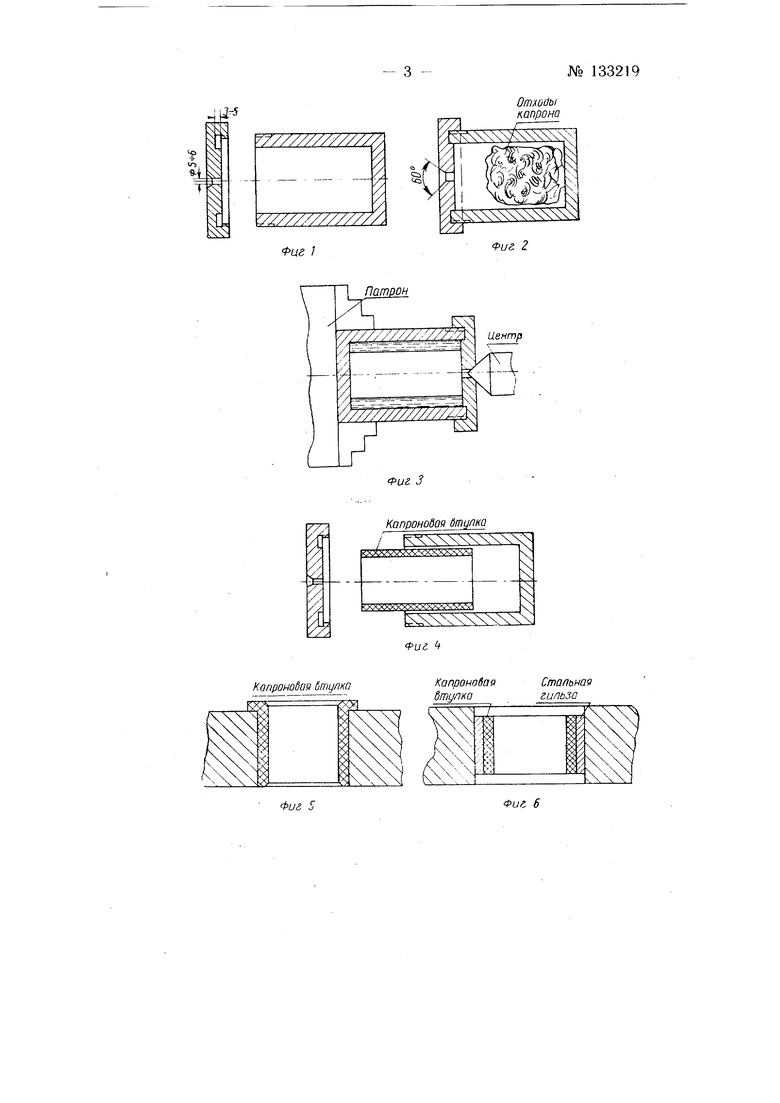

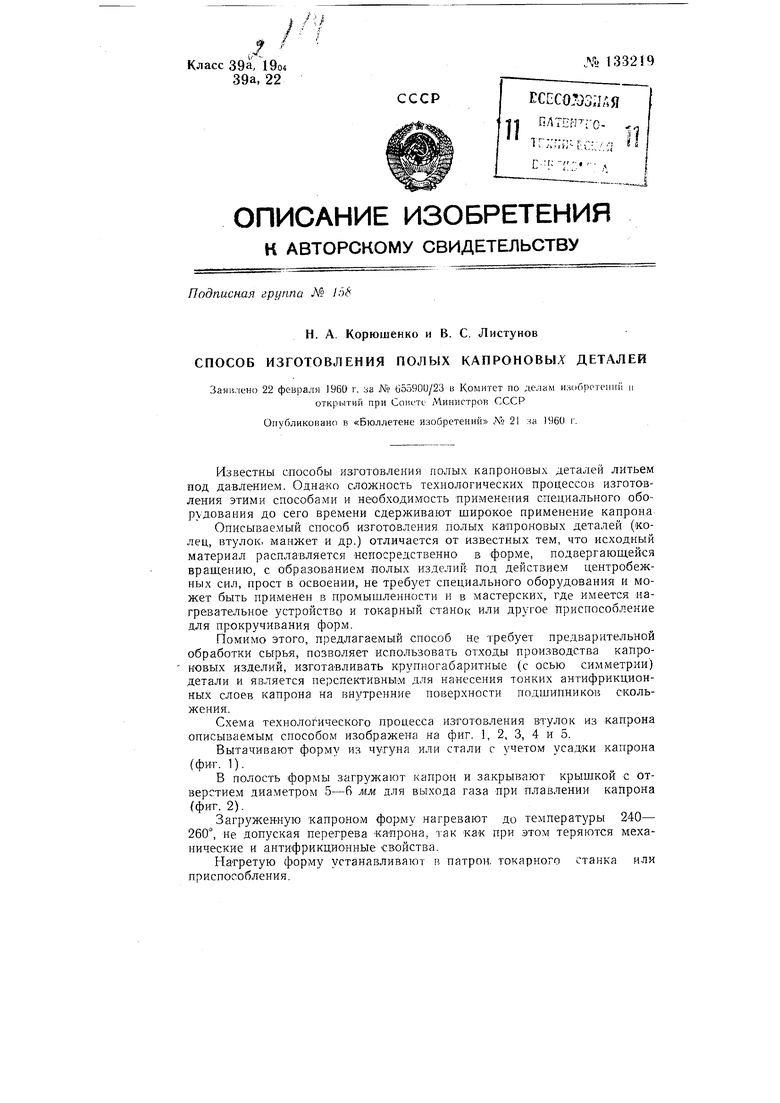

Схема технологического процесса изготовления втулок из капрона описываемым способом изображена на фиг. 1, 2, 3, 4 и 5.

Вытачивают форму из чугуна или стали с учетом усадки капрона (фиг. 1).--f

В полость формы загружают капрон и закрывают крыщкой с отверстием диаметром 5-6 мм для выхода газа при плавлении капрона (фиг. 2).

Загруженную капроном форму нагревают до температуры 240- 260 не допуская перегрева «апрона, так ка« при этом теряются механические и антифрикциопные свойства.

Нагретую форму устанавливают в патрон, токарного станка или приспособления.

Подпирают форму вращающимся центром и отверстие для выхода газа и вращают, с целью охлаждения ее до температуры 50-70°.

Число оборотов устанавливают в зависимости от диаметра формы, например, при диаметре внутренней формы до 100 мм он равен 1200- 1500 об/мин; при диаметре внутренней формы до 200 мм 800- 1000 об/мин (фиг. 3).

Остывщую втулку вынимают из формы и нормализуют в кипящей воде или масле (фиг. 4).

Время выдержки в масле 5 мин на 1 мм толщины детали при температуре 140-150°.

Время выдержки в кипящей воде 15 мин на 1 мм толщины детали.

Нормализации в зоде подвергают изделия с толщиной стенки до 2 мм.

В дальнейщем втулки, в случае необходимости, подвергают обычной механической обработке.

Установка капроновых втулок на оборудование производится двумя способами: непосредственной запрессовкой в расточное отверстие (фиг. 5) и запрессовкой в гильзу из чугуна или стали с последующей механической обработкой по посадочным местам (фиг. 6).

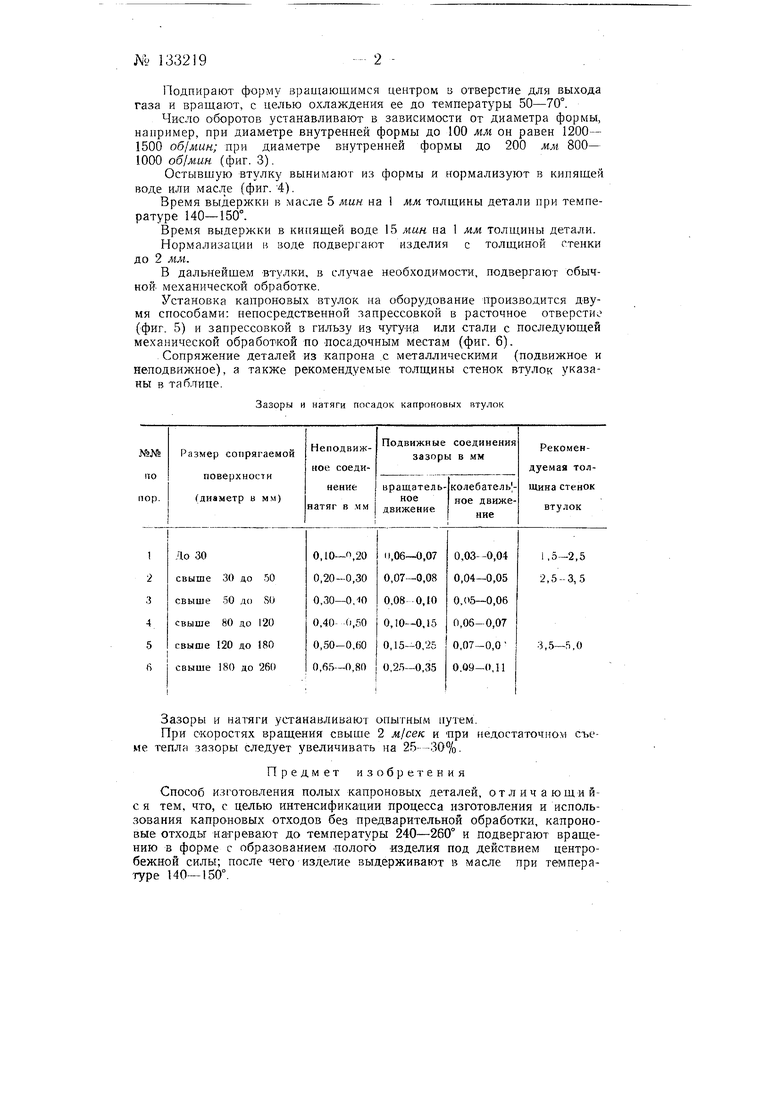

Сопряжение деталей из капрона .с металлическими (подвижное и неподвижное), а также рекомендуемые толщины стенок втулок указаны в таблице.

Зазоры и натяги посадок капроновых втулок

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| Форма для изготовления полых изделийиз ТЕРМОплАСТичНыХ ОТХОдОВ | 1979 |

|

SU821165A1 |

| Способ приготовления шлакомагнезиальной сырьевой смеси | 1990 |

|

SU1768553A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ДЕТАЛЕЙ ТИПА ПЕРЕХОДНИКОВ | 1989 |

|

RU2016724C1 |

| Способ изготовления подшипникаСКОльжЕНия | 1979 |

|

SU804903A1 |

| Способ восстановления коленчатых валов | 1989 |

|

SU1636168A1 |

| Способ модификации вторичных полиамидов | 1974 |

|

SU533034A2 |

| Полимерная композиция | 1975 |

|

SU611442A1 |

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2265900C2 |

Зазоры и натяги устанавливают опытным путем. При скоростях вращения свыще 2 м/сек и при недостаточном съеме тепла зазоры следует увеличивать на 25-30%.

Предмет изобретения

Способ изготовления полых капроновых деталей, отличающийс я тем, что, с целью интенсификации процесса изготовления и использования капроновых отходов без предварительной обработки, капроновые отходы нагревают до температуры 240-260° и подвергают вращению в форме с образованием полого изделия под действием центробежной силы; после чего изделие выдерживают в масле при температуре 140-150°.

5

S

Фиг J

777///7/////// Л V

Откойы капрона

Фиг 2

Центр

///////77////77/ /Капроновая mijfm

Авторы

Даты

1960-01-01—Публикация

1960-02-22—Подача