Изобретение относится к составам легкоплавких стекол, используемых при изготовлении многослойных структур на основе алюминия и его СПЛЙБОВ методом диффузионной сварки, и предназначено для соединения пластин из алюминия или его сплавов в многослойную структуру, может быть использовано при изготовлении матричных теплообменников е криогенной технике, электротехнической, холодильной и других смежных областях пэо1 ышленности.

Целью изобретения является повышение термостойкости, растекаемости и адгезии стекла.

Стекло, включающее РЬО. В20з. SI02. CuO, Bi20s, , SbaOs. дополнительно содержит P20s, V20s. Са20з при следующем соотношении ингредиентов, мас.%: РЬО80.0-90.0

В20з5.0-15.0

5Ю20.5-3,0

CuO0.1-1.5

Bi2030.1-1.5

.0,1-3,5

5Ь2Оз0.1-1.0

Р2050.1-2.0

V20s0,1-5.0.

Са20з0,1-5,0

Повышение термостойкости стекла обеспечивается за счет введения в его состав P20s в количестве 0,1-2,0 мас.%, при этом значения термостойкости стекла увеличиваются с 70-80 до 85-100°С. Введение в состав стекла Р205В пределах0,1-2,0мас.% обусловлено тем, что при содержании менее 0.1 мас.% повышение термостойкости стекла не достигается, а при содержании более 2 мас.% происходит нежелательная кристаллизация стекла, причем увеличение термостойкости не наблюдается. Необходимо только совместно вводить в состав стекла Р20з, Са20з, V20s. Введя только Р205 и обеспечив повышение термостойкости, использование стекла для изготовления многослойных структур на основе алюминия не возможно, так как не обеспечена растекаемость стикла и адгезия его к алюминию.

Повышение растекаемости и адгезии стекла к алюминию и его сплавам достигается путем введения в состав стекла Са20з и Р20з. При этом максимальный эффект достигается при их совместном введении.

СП

С

х| го

ро ю

о

Синтез легкоплавких стекол осуществляют следующим образом. Исходные компоненты шихты (РЬО, НзВОз, Si02. ,

CuO, Bi203, SD203. Р205, V205 И Сэ20з) ВЫСушивают, взвешивают в определенных количествах, тщательно перемешивают и оплавляют в корундизовых тиглях емкостью 100 мл в печах с силитовыми нагревателями. Подъем температуры в печи осуществляют со скоростью 10±3°/мин. при достижении 1000±50°С расплавы выдерживают в течение 30 мин, затем гранулируют в воду.

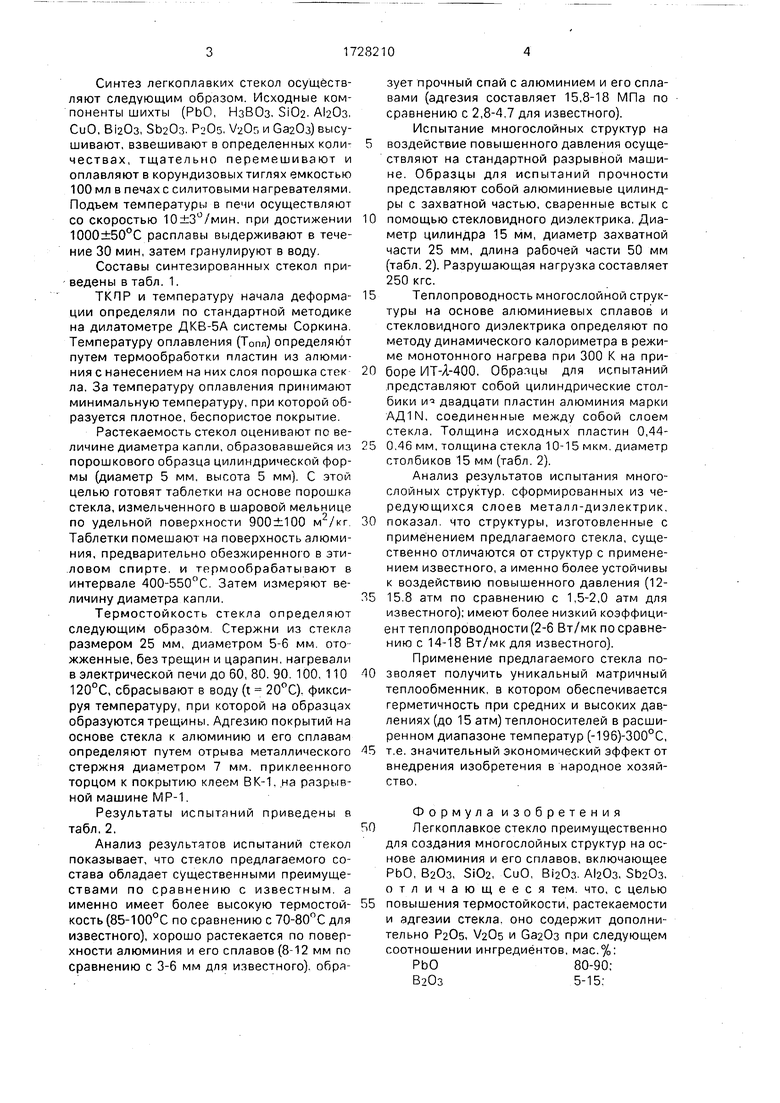

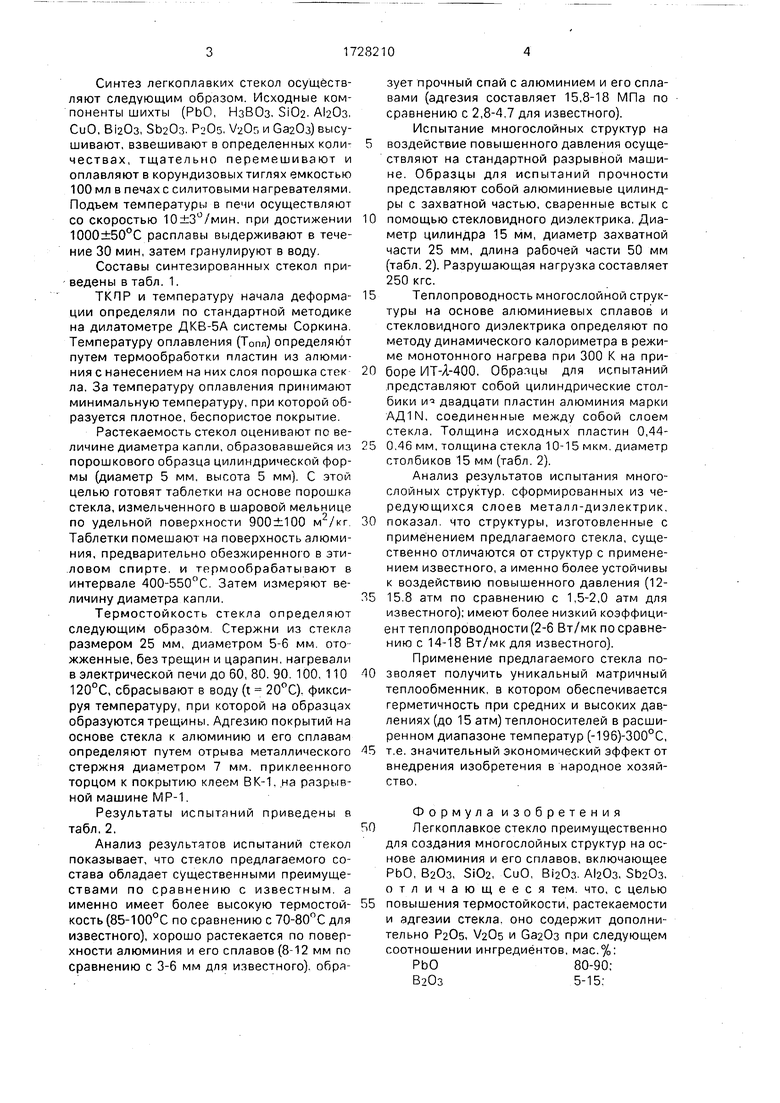

Составы синтезированных стекол приведены в табл. 1.

ТКПР и температуру начала деформации определяли по стандартной методике на дилатометре ДКВ-5А системы Соркина. Температуру оплавления (Т0пл) определяют путем термообработки пластин из алюминия с нанесением на них слоя порошка стек ла. За температуру оплавления принимают минимальную температуру, при которой образуется плотное, беспористое покрытие.

Растекаемость стекол оценивают по величине диаметра капли, образовавшейся из порошкового образца цилиндрической формы (диаметр 5 мм, высота 5 мм). С этой целью готовят таблетки на основе порошка стекла, измельченного в шаровой мельнице по удельной поверхности 900±100 м /кг. Таблетки помешают на поверхность алюминия, предварительно обезжиренного в этиловом спирте, и термообрабатывают в интервале 400-550°С. Затем измеряют величину диаметра капли.

Термостойкость стекла определяют следующим образом. Стержни из стекла размером 25 мм, диаметром 5-6 мм. отожженные, без трещин и царапин,нагревали в электрической печи до 60, 80. 90. 100, 110 120°С, сбрасывают в воду (t 20°C), фиксируя температуру, при которой на образцах образуются трещины. Адгезию покрытий на основе стекла к алюминию и его сплавам определяют путем отрыва металлического стержня диаметром 7 мм. приклеенного торцом к покрытию клеем ВК-1, на разрывной машине МР-1.

Результаты испытаний приведены в табл.2.

Анализ результатов испытаний стекол показывает, что стекло предлагаемого состава обладает существенными преимуществами по сравнению с известным, а именно имеет более высокую термостойкость (85-100°С по сравнению с 70-80°С для известного), хорошо растекается по поверхности алюминия и его сплавов (8-12 мм по сравнению с 3-6 мм для известного), образует прочный спай с алюминием и его сплавами (адгезия составляет 15,8-18 МПа по сравнению с 2,8-4,7 для известного).

Испытание многослойных структур на

воздействие повышенного давления осуществляют на стандартной разрывной машине. Образцы для испытаний прочности представляют собой алюминиевые цилиндры с захватной частью, сваренные встык с

0 помощью стекловидного диэлектрика, Диаметр цилиндра 15 мм, диаметр захватной части 25 мм, длина рабочей части 50 мм (табл. 2). Разрушающая нагрузка составляет 250 кгс.

5Теплопроводность многослойной структуры на основе алюминиевых сплавов и стекловидного диэлектрика определяют по методу динамического калориметра в режиме монотонного нагрева при 300 К на при0 боре ИТ-А-400. Обралцы для испытаний .представляют собой цилиндрические столбики и двадцати пластин алюминия марки АД1М, соединенные между собой слоем стекла. Толщина исходных пластин 0,445 0.46 мм, толщина стекла 10-15 мкм. диаметр столбиков 15 мм (табл. 2).

Анализ результатов испытания многослойных структур, сформированных из чередующихся слоев металл-диэлектрик,

0 показал, что структуры, изготовленные с применением предлагаемого стекла, существенно отличаются от структур с применением известного, а именно более устойчивы к воздействию повышенного давления (125 15.8 атм по сравнению с 1,5-2,0 атм для известного); имеют более низкий коэффициент теплопроводности (2-6 Вт/мк по сравнению с 14-18 Вт/мк для известного).

Применение предлагаемого стекла по0 зволяет получить уникальный матричный теплообменник, в котором обеспечивается герметичность при средних и высоких давлениях (до 15 атм) теплоносителей в расширенном диапазоне температур (-196)-300°С,

5 т.е. значительный экономический эффект от внедрения изобретения в народное хозяйство.

Формула изобретения 0 Легкоплавкое стекло преимущественно для создания многослойных структур на основе алюминия и его сплавов, включающее РЬО, В20з, Si02, CuO, Bi20a. , 5Ь20з, отличающееся тем. что, с целью 5 повышения термостойкости, растекаемости и адгезии стекла, оно содержит дополнительно 20б, V20s и Оа20з при следующем соотношении ингредиентов, мас.%:

РЬО80-90;

В20з5-15;

0,5-3,0; 0.1-1,5: 0,1-1.5; 0,1-3,5;

0,1-1,0; 0,1-2,0; 0,1-5,0; 0,1-5,0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическое стекло | 1990 |

|

SU1747409A1 |

| Стекло для изоляционного покрытия металла | 1990 |

|

SU1754682A1 |

| Стекло для стеклокристаллического материала | 1990 |

|

SU1717568A1 |

| Фотохромное стекло | 1991 |

|

SU1838260A3 |

| Электровакуумное стекло для высокоинтенсивных источников света | 1990 |

|

SU1738768A1 |

| Фритта для эмалевых покрытий | 1989 |

|

SU1655927A1 |

| Эмалевое покрытие для чугуна | 1990 |

|

SU1738769A1 |

| Эмалевый шликер | 1990 |

|

SU1728148A1 |

| Легкоплавкое стекло | 1988 |

|

SU1675238A1 |

| Легкоплавкое стекло | 1980 |

|

SU910542A1 |

Изобретение относится к составам легкоплавких стекол, преимущественно для изготовления многослойных структур на основе алюминия или его сплавов. С целью повышения терме стойкости, растекаемости и адгезии стекло включает, мас.%: РЬО 80- 90. В2Оз5-15, Si020,5-3,0, CuO0.1-1,5, 0,1-1,5, АЬОз 0,1-3,5, ЗЬаОз 0,1-1,0, PaOs 0,1- 2,0, V20s 0,1-5,0, СааСзО,1-5,0. Стекло имеет термостойкость 85-100°С, растекаемость 8- 18 мм, адгезию стекла к алюминию 15,8- 18.0 МПа. 2 табл.

Примечание. Стекла 1-10 имеют предлагаемый состав, стекла 11-12 -известный.

Таблица

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Легкоплавкое стекло | 1976 |

|

SU604836A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-04-23—Публикация

1990-01-09—Подача