1

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей с фланцами, наклонными к оси заготовки

Целью изобретения является расширение технологических возможностей процесса за счет увеличения диаметра фланца и угла его наклона на особо- тонкостенных деталях.

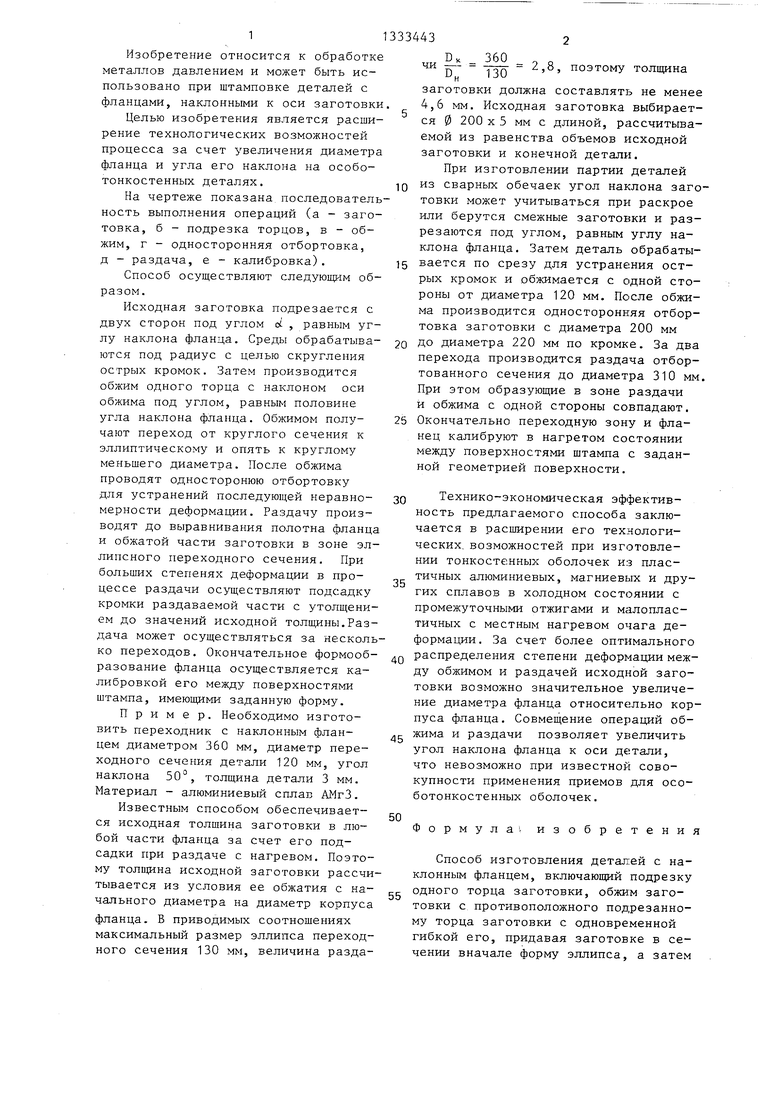

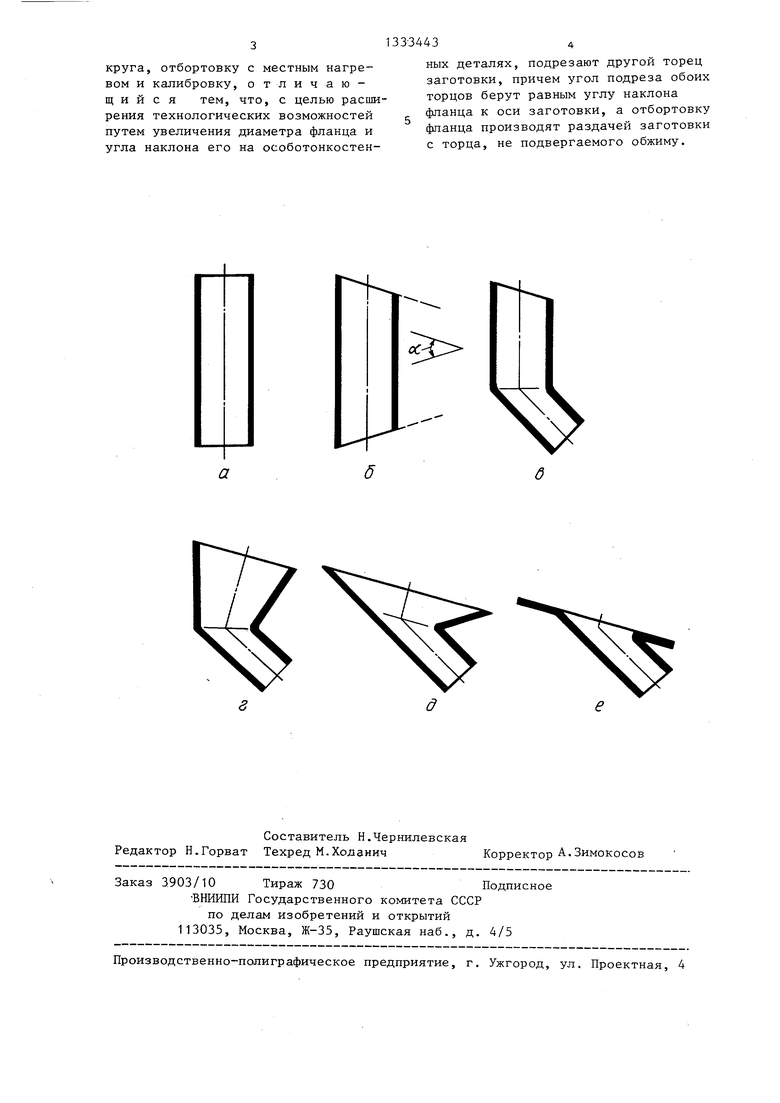

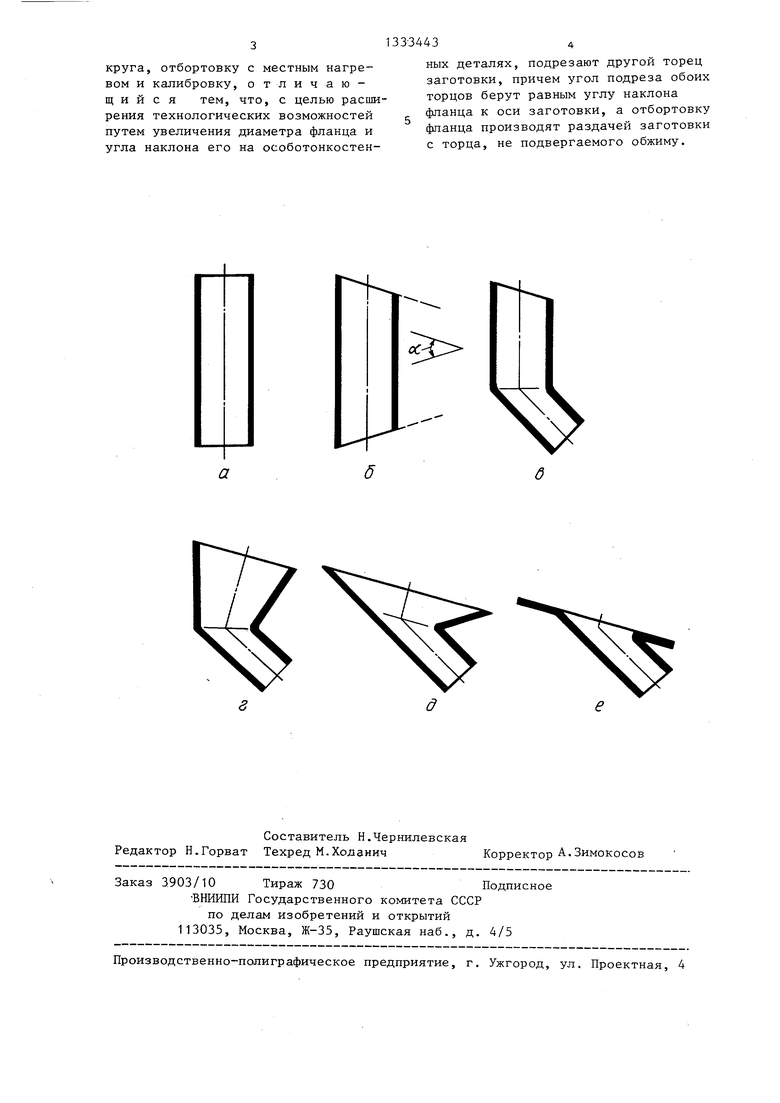

На чертеже показана последовательность выполнения операций (а - заготовка, б - подрезка торцов, в - обжим, г - односторонняя отбортовка, д - раздача, е - калибровка).

Способ осуществляют следующим образом.

Исходная заготовка подрезается с двух сторон под углом d , равным углу наклона фланца. Среды обрабатываются под радиус с целью скругления острых кромок. Затем производится обжим одного торца с наклоном оси обжима под углом, равным половине угла наклона фланца. Обжимом получают переход от круглого сечения к эллиптическому и опять к круглому меньшего диаметра. После обжима проводят односторонюю отбортовку для устранений последующей неравномерности деформации. Раздачу производят до выравнивания полотна фланца и обжатой части заготовки в зоне эл- липсного переходного сечения. При больших степенях деформации в процессе раздачи осуществляют подсадку кромки раздаваемой части с утолщением до значений исходной толщины.Раздача может осуществляться за несколько переходов. Окончательное формообразование фланца осуществляется калибровкой его между поверхностями штампа, имеюшдми заданную форму.

Пример. Необходимо изготовить переходник с наклонным фланцем диаметром 360 мм, диаметр переходного сечения детали 120 мм, угол наклона 50°, толщина детали 3 мм. Материал - алюминиевый сплав АМгЗ.

Известным способом обеспечивается исходная толщина заготовки в любой части фланца за счет его подсадки при раздаче с нагревом. Поэтому толищна исходной заготовки рассчитывается из условия ее обжатия с начального диаметра на диаметр корпуса фланца. В приводимых соотношениях максимальный размер эллипса переходного сечения 130 мм, величина разда334432

DK360„ Q

чи -- -- /,8, поэтому толщина

Н

заготовки должна составлять не менее 4,6 мм. Исходная заготовка выбирается 0 200 X 5 мм с длиной, рассчитываемой из равенства объемов исходной заготовки и конечной детали.

При изготовлении партии деталей

1Q из сварных обечаек угол наклона заготовки может учитываться при раскрое или берутся смежные заготовки и разрезаются под углом, равным углу наклона фланца. Затем деталь обрабаты15 вается по срезу для устранения острых кромок и обжимается с одной стороны от диаметра 120 мм. После обжима производится односторонняя отбортовка заготовки с диаметра 200 мм

20 до диаметра 220 мм по кромке. За два перехода производится раздача отбортованного сечения до диаметра 310 мм. При этом образующие в зоне раздачи и обжима с одной стороны совпадают.

25 Окончательно переходную зону и фланец калибруют в нагретом состоянии между поверхностями штампа с заданной геометрией поверхности.

3Q Технико-экономическая эффективность предлагаемого способа заключается в расширении его технологических, возможностей при изготовлении тонкостенных оболочек из пластичных алюминиевых, магниевых и других сплавов в холодном состоянии с промежуточными отжигами и малопластичных с местным нагревом очага деформации . За счет более оптимального

Q распределения степени деформации между обжимом и раздачей исходной заготовки возможно значительное увеличение диаметра фланца относительно корпуса фланца. Совмещение операций об.g жима и раздачи позволяет увеличить угол наклона фланца к оси детали, что невозможно при известной совокупности применения приемов для осо- ботонкостенных оболочек.

35

50

Формула , изобретения

Способ изготовления детал:ей с наклонным фланцем, включающий подрезку одного торца заготовки, обжи:м заготовки с противоположного подрезанному торца заготовки с одновременной гибкой его, придавая заготовке в сечении вначале форму эллипса, а затем

круга, отбортовку с местным нагревом и калибровку, отличающийся тем, что, с целью расширения технологических возможностей путем увеличения диаметра фланца и угла наклона его на особотонкостен13334434

ных деталях, подрезают другой торец заготовки, причем угол подреза обоих торцов берут равным углу наклона фланца к оси заготовки, а отбортовку фланца производят раздачей заготовки с торца, не подвергаемого обжиму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| СПОСОБ ПОЛУЧЕНИЯ НАКЛОННОГО ФЛАНЦА НА ТРУБЧАТОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2013 |

|

RU2542875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ПЕРЕХОДОВ | 2016 |

|

RU2630402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

| Способ изготовления конических деталей | 1989 |

|

SU1646648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей с фланцами, наклонными к оси заготовки. Цель изобретения - расширение технологических возможностей путем увеличения диаметра фланца и угла на клона его на особотонкостенных деталях. Для этого подрезают с двух сторон трубную заготовку под углом,равным углу наклона фланца, обжимают один торец заготовки и осуществляют раздачу противоположного после проведения на нем односторонней отбор- тонки. Процесс осуществляется с дифференцированным нагревом очага деформации. При этом раздача может осуществляться за несколько переходов. Окончательное формообразование фланца осуществляется калибровкой его между поверхностями штампа, имеющими заданную форму. 1 ил. 5S (Л со со со 4; 4: СО

ОС

а

в

Составитель Н.Чернилевская Редактор Н.Горват Техред М.ХоданичКорректор А..Зимокосов

----------- - ----.- -- -----i- -.,. -

Заказ 3903/10 Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-07—Подача