сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конических деталей | 1983 |

|

SU1183248A1 |

| Способ изготовления конусов | 1979 |

|

SU848125A1 |

| Способ изготовления полых корпусных деталей | 1977 |

|

SU631238A1 |

| Способ изготовления конусов | 1976 |

|

SU633648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1333443A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроительной, авиационной и др. отраслях промышленности для изготовления конических деталей из упрочняющихся материалов. Цель изобретения - повышение экономичности процесса и снижение металлоемкости изделий. Вырезают плоскую заготовку и затем обжимают ее на конус. Заготовку устанавливают на оправку и осуществляют ротационное выдавливание. При этом формообразуют конус с углом наклона образующей большим, чем у готовой детали Далее подрезают торцы и осуществляют окончательное формообразование детали обжимом в штампе. При этом прикладывают осевое усилие на торец большего основания конуса. За счет отсутствия после ротационной вытяжки механической обработки по наружным и внутренним поверхностям детали обеспечивается экономичность процесса. 2 ил

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроительной, авиационной, химической и других отраслях промышленности для изготовления конических деталей из упрочняющих материалов.

Цель изобретения - повышение экономичности процесса и снижение металлоемкости изделий.

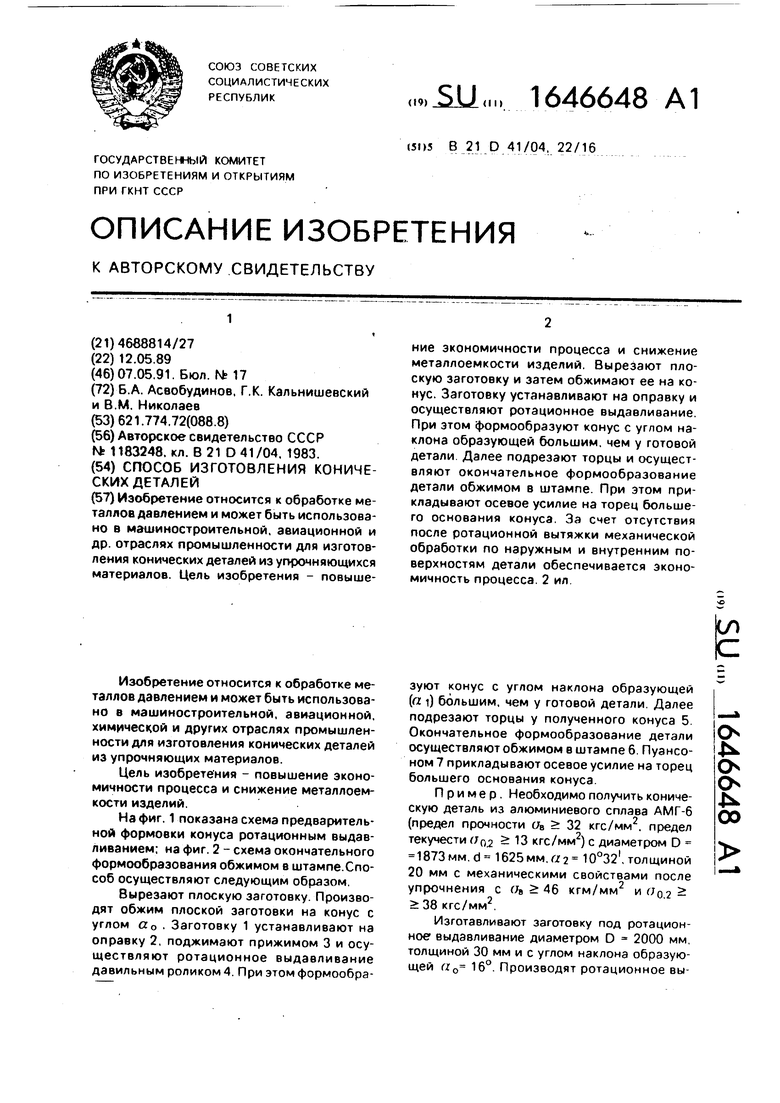

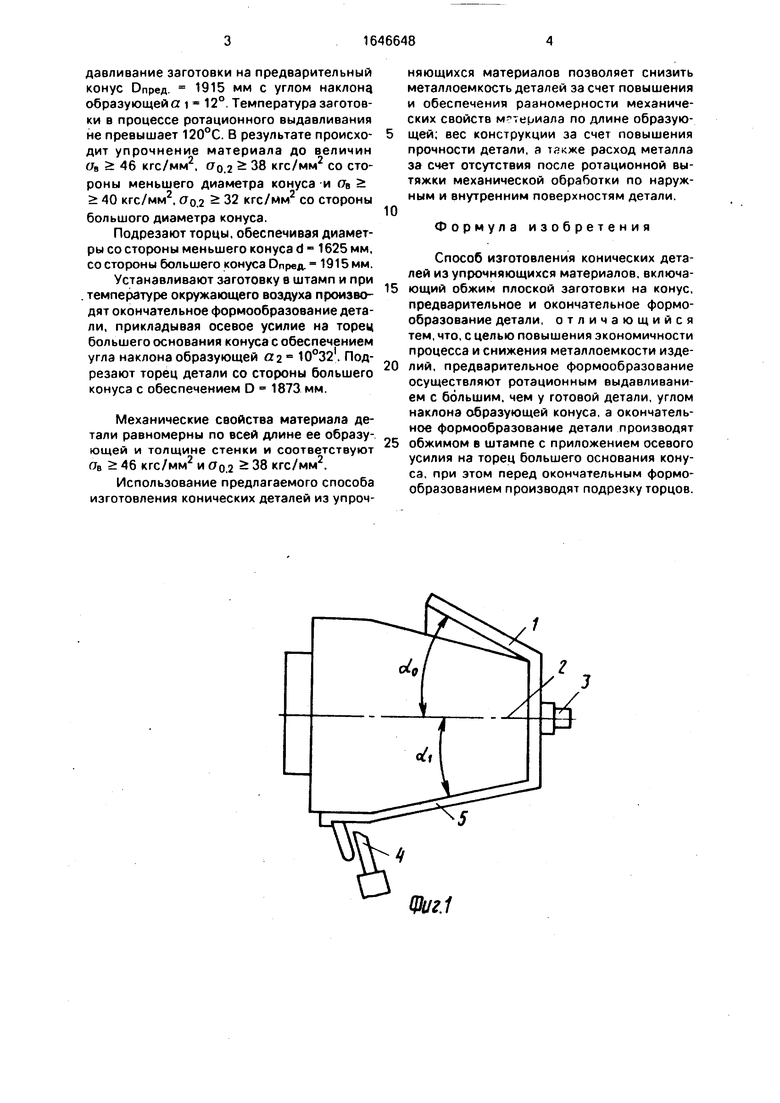

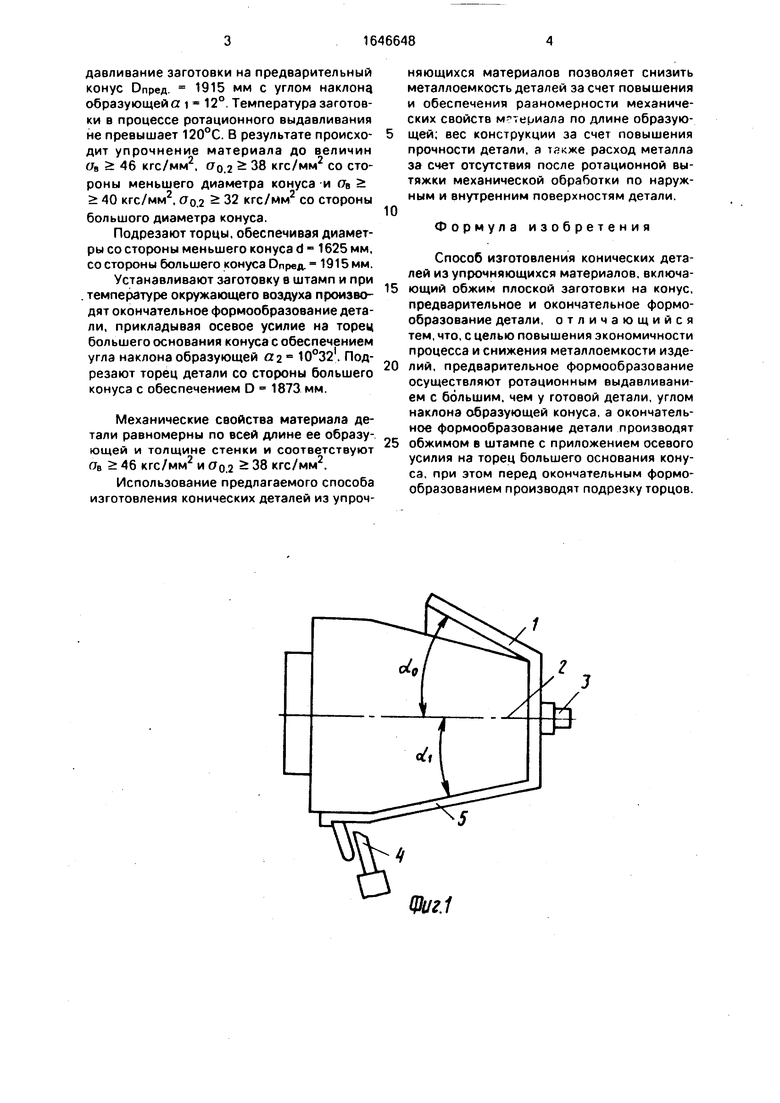

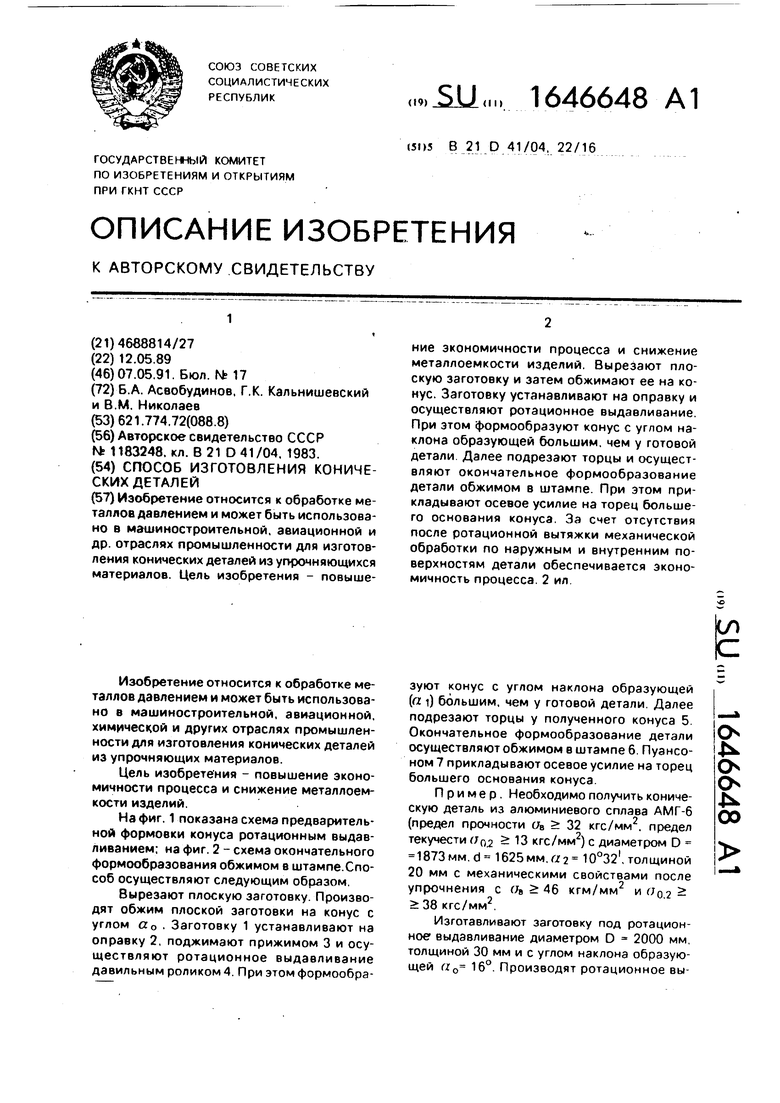

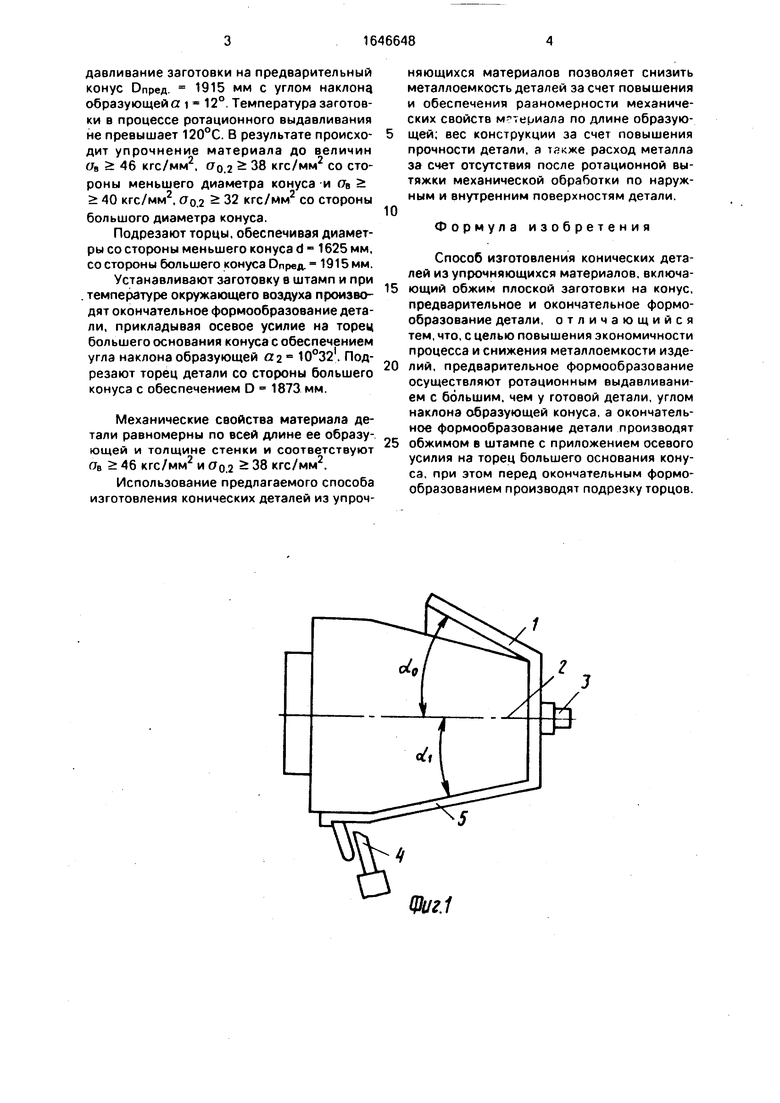

На фиг. 1 показана схема предварительной формовки конуса ротационным выдавливанием; на фиг. 2 - схема окончательного формообразования обжимом в штампе.Способ осуществляют следующим образом.

Вырезают плоскую заготовку. Производят обжим плоской заготовки на конус с углом а о . Заготовку 1 устанавливают на оправку 2, поджимают прижимом 3 и осуществляют ротационное выдавливание давильным роликом 4. При этом формообразуют конус с углом наклона образующей (a i) большим, чем у готовой детали. Далее подрезают торцы у полученного конуса 5 Окончательное формообразование детали осуществляют обжимом в штампе 6. Пуансоном 7 прикладывают осевое усилие на торец большего основания конуса.

Пример. Необходимо получить коническую деталь из алюминиевого сплава АМГ-6 (предел прочности ав 5 32 кгс/мм2. предел текучести (JQ2 13 кгс/мм ) с диаметром D 1873 мм. d 1625мм.«2 10°32 , толщиной 20 мм с механическими свойствами после упрочнения с (h 46 кгм/мм и ад.2 - 38 кгс/мм2.

Изготавливают заготовку под ротационное выдавливание диаметром D 2000 мм, толщиной 30 мм и с углом наклона образующей 70 16°. Производят ротационное вы о о

00

давливание заготовки на предварительный конус Опред. 1915 мм с углом наклона, образующей a i - 12°. Температура заготовки в процессе ротационного выдавливания не превышает 120°С. В результате происходит упрочнение материала до величин ав 46 кгс/мм2, OQ2 38 кгс/мм2 со стороны меньшего диаметра конуса -и 7В 40 кгс/мм2, а о,2 - 32 кгс/мм2 со стороны большого диаметра конуса.

Подрезают торцы, обеспечивая диаметры со стороны меньшего конуса d - 1625 мм, со стороны большего конуса Опред. 1915 мм.

Устанавливают заготовку в штамп и при . температуре окружающего воздуха производят окончательное формообразование детали, прикладывая осевое усилие на торец большего основания конуса с обеспечением угла наклона образующей аг 10°32 . Подрезают торец детали со стороны большего конуса с обеспечением D 1873 мм.

Механические свойства материала детали равномерны по всей длине ее образующей и толщине стенки и соответствуют ав 46 кгс/мм2 и ао.2 38 кгс/мм2.

Использование предлагаемого способа изготовления конических деталей из упроч0

5

0

5

няющихся материалов позволяет снизить металлоемкость деталей за счет повышения и обеспечения рааномерности механических свойств материала по длине образующей; вес конструкции за счет повышения прочности детали, а также расход металла за счет отсутствия после ротационной вытяжки механической обработки по наружным и внутренним поверхностям детали.

Формула изобретения

Способ изготовления конических деталей из упрочняющихся материалов, включающий обжим плоской заготовки на конус, предварительное и окончательное формообразование детали, отличающийся тем, что, с целью повышения экономичности процесса и снижения металлоемкости изделий, предварительное формообразование осуществляют ротационным выдавливанием с большим, чем у готовой детали, углом наклона образующей конуса, а окончательное формообразование детали производят обжимом в штампе с приложением осевого усилия на торец большего основания конуса, при этом перед окончательным формообразованием производят подрезку торцов.

Щиг.1

Фиг. 2

| Способ изготовления конических деталей | 1983 |

|

SU1183248A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-12—Подача