1

Изобретение относится к строительным материалам и предназначено.для изготовления конструкционных материалов на фосфатном связующем.

Цель изобретения - повышение прочности и длительной прочности при изгибе и улучшение изотропности пресс-материала.

В качестве водного раствора кислых фосфорнокислых солей пЪливалент- ных металлов используют водный раствор кислых фосфорнокислых солей алюминия и хрома в соотношении 2,5-4,5 и водный раствор кислых фосфорнокислых солей алюминия и бора в соотношении 3,5-4,0. Использование в качестве фосфатного связующего водного раствора кислых фосфорнокислых солей алюминия и хрома в соотношении 2,5-4,5 и водного раство-, ра кислых фосфорнокислых солей алюминия и бора в соотношении 3,5-4,0 позволяет получить водо- стойкий материал при 120-160 С. В отличие от прототипа в готовом материале дальнейший процесс твердения с нарастанием прочности материала происходит при.нормальной температуре благодаря тому, .что водные раство ры кислых фосфорнокислых солей поливалентных металлов, имеюш,их в отпрессованном материале рН 4, при взаимодействии с талькомагнезитом и ката- лизатором образуют прочные кристаллогидраты фосфорных солей.

При взаимодействии основных окислов, содержащихся в талькомагнезите и катализаторе - отходах синтетического каучука, с оставшимся в материале избытком ортофосфорной кислоты в кислых фосфорнокислых солях поливалентных металлов резко понижается их кислотность (рН меняется с 4 до 6), что ведет к полноте реакции между наполнителем и связуюшд м и нарастанию прочности материала при длительной эксплуатации.

Использование в качестве гидросиликатов магния талькомагнезита (ГОСТ 21235-75), являющегося менее активным по отношению к фосфатному связу- юи1ему, чем серпентинит, позволяет увеличить срок схватывания фосфатного клея-цемента при нормальной темпе ратуре, что дает возможность в промышленном масштабе повысить технологичность клея-цемента, улучшить пропитку стекловолокнистого наполнителя

5

10

15

20

30

336662

и исключить частые остановки оборудования для профилактической чистки, экономится электроэнергия И трудозатраты. Кроме того, использование талькомагнезита, имеющего, в отличие от серпентинита, постоянный химичес- кий состав (SOj 31,1%; , 3,35%; MgO 65,55%), позволяет получить фосфатный пресс-материал со стабильными физико-механически1-1и свойствами.

Использование в составе сьфьевой смеси гидрата окиси алюминия вместо каолина также способствует увеличению сроков схватывания фосфатного клея-цемента при нормальной температуре, так как гидрат окиси алюминия при этой температуре практически инертен по отношению к фосфатному связующему. Введение его в клей-цемент способствует разжижению последнего и увеличению его жизнеспособности. В то же время введение гидрата окиси алюминия дает возможность по- 2Ь лучить прочные соединения при 120- , в то время как с использованием каолина достичь высокой прочности с фосфатным связующим возможно только при температуре около .

Катализатор (К-16У, ТУ 3810:3155- 76) представляет собой отходы производства синтетического каучука. В его состав входят окислы хрома, железа, цинка, кремния и кобальта.Присутствие в катализаторе окислов железа и хрома, а также карбоната магния в талькомагнезите способствует получению прочного материала при температуре не 150-160 0.

40

Введение катализатора в состав

сырьевой смеси способствует увеличению длительной прочности материала при изгибе (прочность материала во

д времени под действием постоянной нагрузки 6 0,5бро.,р при изгибе) за счет взаимодействия непрореагировав- шей при прессовании части фосфатного связующего с окислами хрома, цинка,

gQ железа, кобальта при нормальной температуре. Продолжение взаимодействия фосфатного связующего С указанными окислами при нормальной температу ре с нарастанием прочности материала gg во времени можно объяснить высокой

гигроскопичностью непрореагировавшей части связующего и, как следствие этого, образованием новых активных центров кристаллизации,, включающих

35

3

фосфатное связующее и окислы хрома, цинка, железа и кобальта.

Введение в состав сырьевой смеси полиэтиленовой пленки повышает длительную прочность материала и прочность сцепления фосфатного клея-цемента с -поверхностью армирующего стекловолокнистого наполнителя и прочность материала в направлениях вдоль и поперек материала. В процессе прессования материала начинается размягчение полиэтиленовой пленки при температуре около . Полиэтиленовая пленка, расплавляясь, обвола кивает и заполняет поры стекловолокнистого наполнителя и во время прессования препятствует взаимодействию паров фосфатного связующего со стек- ловолокнистым наполнителем, сохраняя их начальную прочность. В процессе остывания прессованного материала полиэтиленовая пленка за счет физических сил обеспечивает более высоку прочность сцепления клея-цемента, исполняя роль донора в передаче сил адгезии от клея-цемента к волокнистому наполнителю. Полиэтиленовая пленка защищает стекловолокнистый наполнитель; при этом полностью сохраняется структура стекловолокна и его начальная прочность, близкая к теоретической. Одновременно полиэтиленовая пленка выполняет функции армирующего материала. Обладая свойствами изотропности, пленка одновременно выравнивает и повышает прочность вдоль и поперек материала. Введение менее 0,5% полиэтиленовой пленки не позволяет полностью заполнить поры цемен- та (пористость пластика около 10%). Введение более 3% пленки делает пластик горючим.

Пример. Талькомагнезит, гидрат окиси алюминия и катализатор - отходы синтетического каучука (К-16У перемалывают раздельно в шаровой мельнице. Молотые компоненты соединяют и тщательно перемешивают со сме

СЬЮ кислых фосфорнокислых солей поли-gg соотношении компонентов, мас.%:

валентных металлов. Затем приготовленный фосфатный клей-цемент наносят на полиэтиленовую пленку, на слой клея-цемента укладывак)т слой полиэтиленовой пленки, затем слой армирующего стекловолокнистого наполнителя, потом слой полиэтиленовой пленки, поверх его слой фосфатного клея- цемента. В случае набора пакета из

55

Водный раствор кислых фосфорнокислых солей поливалентных металлов 20Армирующий нетканый стекловолокнистый наполнитель20Талькомагнезит 2-7 Гидрат окиси алюминия 3,5-6 Полиэтиленовая пленка 0,5-3

0

5 0 0

нескольких слоев порядок сохраняется с таким расчетом, чтобы между армирующим стекловолокнистым наполнителем и фосфатным кл.еем-цементом находился слой полиэтиленовой пленки. Сверху пакет закрывают полиэтилентерефта-- латной пленкой и подвергают прессованию при 140-160 с и давлении 1,0 - 4,0 МПа в течение 30 мин.

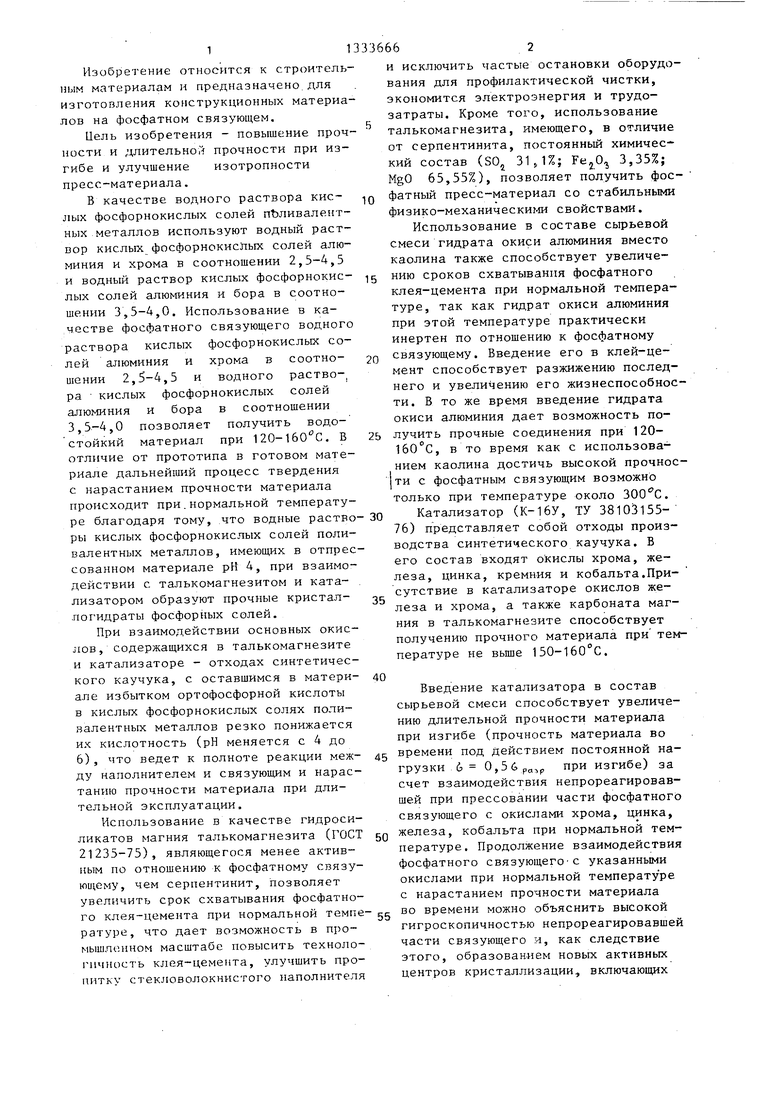

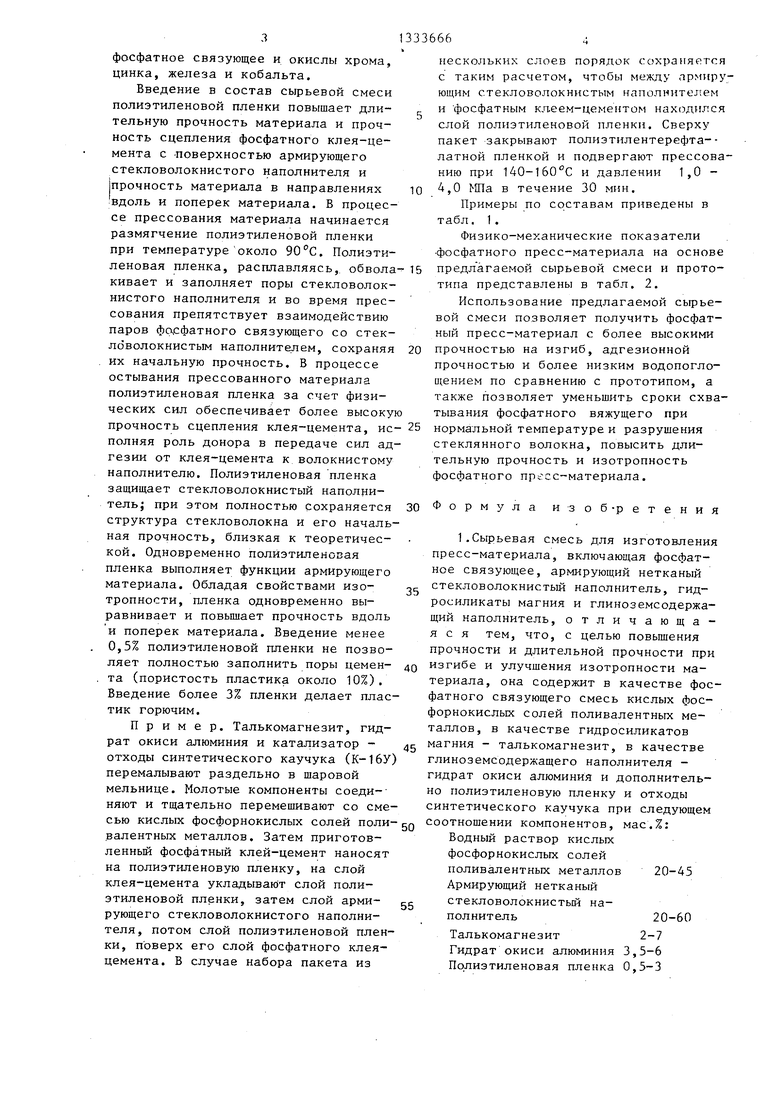

Примеры по составам приведены в табл. 1.

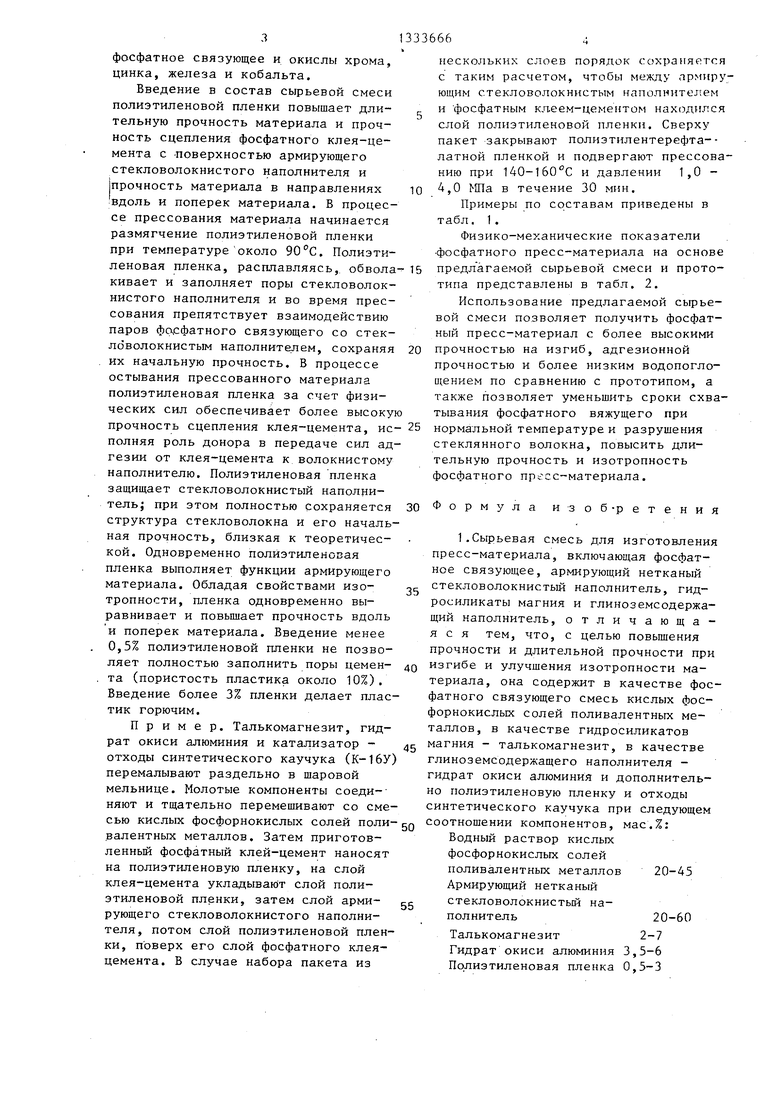

Физико-механические показатели фосфатного пресс-материала на основе предлагаемой сырьевой смеси и прототипа представлены в табл. 2.

Использование предлагаемой сырьевой смеси позволяет получить фосфатный пресс-материал с более высокими прочностью на изгиб, адгезионной прочностью и более низким водопогло- щением по сравнению с прототипом, а также позволяет уменьшить сроки схватывания фосфатного вяжущего при нормальной температуре и разрушения стеклянного волокна, повысить длительную прочность и изотропность фосфатного пресс-материала.

5

15 20 40

30 Формула изоб-ретения

1.Сырьевая смесь для изготовления пресс-материала, включающая фосфатное связующее, армирующий нетканый стекловолокнистый наполнитель, гидросиликаты магния и глиноземсодержа- щий наполнитель, отличающа

прочности и длительной прочности при изгибе и улучшения изотропности материала, она содержит в качестве фосфатного связующего смесь кислых фосфорнокислых солей поливалентных металлов, в качестве гидросиликатов магния - Талькомагнезит, в качестве глиноземсодержащего наполнителя - гидрат окиси алюминия и дополнительно полиэтиленовую пленку и отходы синтетического каучука при следующем

соотношении компонентов, мас.%:

Водный раствор кислых фосфорнокислых солей поливалентных металлов 2045 Армирующий нетканый стекловолокнистый наполнитель2060

Талькомагнезит 2-7 Гидрат окиси алюминия 3,5-6 Полиэтиленовая пленка 0,5-3

Отходы производства синтетического каучукаОстальное

2.Сырьевая смесь по п.1, о т л и- чающаяся тем, что в качестве раствора кислых фосфорнокислых солей поливалентных металлов она содержит водный раствор кислых фосфорнокислых

5060606060

i

-20-,---20-

-- -20 - --20

-2,02,02,02,0

-3,53,53,53,5

-UU14 14 .

-0,50,50,50,5

7---10,5 ---

32,5 ---

3666е

солей алюминия и хрома в соотношении 2,5-4,5.

3.Сырьевая смесь по п,1, отличающаяся тем, что в качестве водного раствора кислых фосфорнокислых поливалентных металлов она содержит водный раствор кислых фосфорнокислых солей алюминия и бора в соотношении 3,5-4,0,

Таблица 1

40 40

40

20

20

20

20

45

32,5 45

32,5---. -32,5 4,5 4,54,57,07,0

4,75 4,754,756,06,0

16,5 16,516,51919

1,75 1,751,7533

45

7,0 6,0 19 3

45 7,0 ,6,0 19 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления конструкционного материала | 1986 |

|

SU1423539A1 |

| Способ получения неорганического армированного фосфатного пресс-материала | 1986 |

|

SU1409615A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ | 1991 |

|

RU2024461C1 |

| Сырьевая смесь для изготовления высокотемпературного теплоизоляционного покрытия | 1985 |

|

SU1379281A1 |

| Сырьевая смесь для изготовления облицовочного строительного материала | 1984 |

|

SU1294783A1 |

| Способ получения фосфатного пресс-материала | 1986 |

|

SU1357390A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Сырьевая смесь для изготовления фосфатного конструкционного пресс-материала | 1989 |

|

SU1622335A1 |

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Композиция для облицовки преимущественно теплоизоляционного материала | 1978 |

|

SU779361A1 |

Изобретение относится к строительным материалам и предназначено для изготовления конструкционных материалов на фосфатном связующем. Изобретение позволяет повысить прочность и длительную прочность при изгибе и улучшить изотропность материала. Сырьевая смесь для изготовления пресс-материала содержит, мае.%:водный раствор кислых фосфорнокислых солей поливалентных металлов 20-45; армирующий нетканый стекловолокнис- тый наполнитель 20-60; талькомагне- зит 2-7; гидрат окиси алюминия 3,5- 6,0; полиэтиленовая пленка 0,5-3,0; отходы производства синтетического каучука остальное, причем в качестве раствора кислых фосфорнокислых солей полувалентных металлов смесь содержит водный раствор кислых фосфорнокислых солей алюминия и хрома в соотношении 2,5-4,5 или водньй раствор кислых фосфорнокислых солей алюминия и бора в соотношении 3,5-4,0. Пресс- материал имеет прочность при изгибе 95-110 МПа и длительную прочность при изгибе 74-100,1 МПа. 2 з.п.ф-лы. 2 табл. а. (Л с со со со о О5 О5

| Конструкционный прессматериал | 1974 |

|

SU510457A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-30—Публикация

1985-12-04—Подача