1чЭ

оо сд

САЭ СО

I Изобретение относится к строитель- I ным материалам и предназначено для i изготовления конструкционных материа- ;лов на фосфатном связующем, использу- I емых в условиях повьшенньвс вибраций, ja для обшивки лифтов и вагонов электропоездов и метрополитена, а также для изготовления негорючих электропроводящих плат.

Цель изобретения - повьшение мик ротвердости и снижение удельного объемного электрического сопротивления поверхностного слоя конструкционного материала,

Использование в качестве скнтети ческой смолы ненасыщенного твердого полиэфира (ТУ 6-11-10-8Д-84) способствует повышению микротвердости конструкционного материала. Основная особенность ненасыщенных полиэфиров - это способность отверждаться при ма- пых дав1лениях или без давлений, как при нагревании, так и при комнатной температуре. Полиэфиры содержат нена сьпценные группы (СНз)-; или CH CH-CH -, за 1счет которых протекает реакция совместной полимеризации с избытком формальдегида в водных растворах кис- ,г1ых фосфорнокислых солей поливалентных металлов. С увеличением количества ненасыщенного полиэфира повьшает- ся микротвердость конструкционного атериала. Отвержде 1ие полиэфиров 11роисходит при 140-200 С, и при температуре прессован ия 160 происходит гго полное твердение с образованием рвердого монолитного материала. При отверящении ненасыщенных полиэфиров образуются не твердые растворы поли- iiepa из взятого мономера в полиэфире it сополимеры (в данном случае сшитые Продукты):

сн сн- -гн ,..п(сн,о),Гсн,оТ ..

. . 1 1

50

еде - цепь полиэфира, содержа- 1||;ая двойную связь.

Полиэфир ;Ненасьпценный твердый (ПНТ), 1 анесенный на армированный нетканый на- полнитесь, защищает стеклянное ззолок- йо от коррозии и повышает адгезию фх растворов кислых фосфорнокислых с1олей поливалентных металлов к защЕ1- в енному стеклянному волокну. Наличие

10

15

20

25

30

35

40

45

50

),

ненасыщенных связей в полиэфире, в отличие от полностью насыщенной фе- нольной смолы, способствует повышению степени совместной полимеризации полиэфира и формальдегида, что ведет к увеличению микротвердости поверхностного слоя конструкционного материала. Введение менее 0,5 мае.% полиэфира ненасыщенного твердого не повышает микротвердость поверхностного слоя материала, так как является недостаточным для полной полимеризации полиэфира и формальдегида.

Введение более 2 мас.% полиэфира ненасьш5енного твердого не увеличива- ет микротвердость поверхностного слоя материала, так как происходит увеличение толщины органической полимерной пленки на поверхности стеклянньпс волокон, что может привести к когези- онному разрыву пленки.

Введение в предлагаемую сырьевую смесь шпинелей общей формулы R R 0) где может быть Mg, Те, Zn, Мп, способствует повышению микротвердости конструкционного материала. Типичными представителями шпинелей являются: магнезиальная MgAl404, магнезиохромит М§Сгэ04, феррихромит и др.

Непрореагировавшая при прессовании часть водных растворов кислых фосфорнокисльЬс солей поливалентных металлов взаимодействует с окислами магния, хрома, железа, алюминия, входящими в состав шпинелей. Водные растворы кислых фосфорнокислых солей поливалентных металлов обладают высокой гигроскопичностью. Этим объясняется образование новых активных центров кристаллизации, включающих Бодгалй раствор кислых фосфорнокислых солей поливалентных металлов и окислы хрома, железа, алюминия, магния. Высокая дисперсность шпинелей (размер частиц от 1 до 5 мкм) способствует увеличению числа активных центров кристаллизации и более полному взаимодействию связующего и окислов, что приводит к упрочнению поверхности, увеличению микротвердрсти ее поверхностного слоя.

Введение менее 10% шпинели является недостаточным для увеличения числа активных центров кристаллизации и соответственно для повышения микро- твердости поверхностного слоя матери-. ала.

При введении шпинели более 20% не происходит дальнейшего увеличения микротвердости поверхностного слоя. Таким образом, введение шпинели от 10 до 20% является оптимальным.

Использование в составе сырьевой смеси металлического порошка или .стружки в количестве 3-8 мас.% способствует по.вьш1ению микротвердости поверхностного слоя конструкционного материала. Кроме того, введение порошка черных или цветных металлов снижает удельное объемное сопротивление поверхностного слоя, увеличивая тем самым его электропроводность.

Пример. Талькомагнезит, гидрат окиси алюминия и шпинель перема- лывшот раздельно в шароаой мельнице.

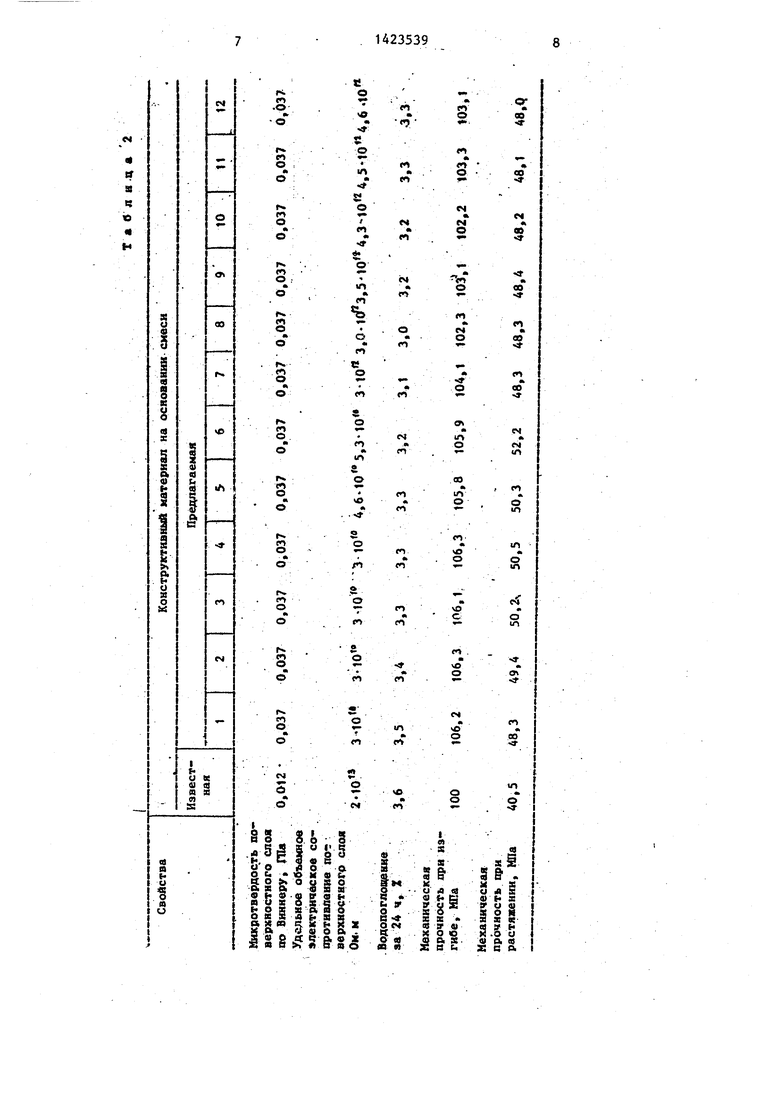

предлагаемой.сырьевой смеси и известной, представлены в табл. 2.

Использование предлагаемой сырьевой смеси позволяет получить конструкционный материал, обладающий более высокой микротвердостью и более низким удельным объемным электрическим сопротивлением, по сравнению с из- вестной.

Формула изобретения

Сырьевая смесь для изготовления конструкционного материала, включающая фЪсфатное связующее, армирующий нетканый стекловолокнистьй наполнитель, гидросиликаты магния, глино- земсодержащий наполнитель и синтети

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления пресс-материала | 1985 |

|

SU1333666A1 |

| Сырьевая смесь для изготовления конструкционного материала | 1981 |

|

SU1013437A1 |

| Сырьевая смесь для изготовления высокотемпературного теплоизоляционного покрытия | 1985 |

|

SU1379281A1 |

| Сырьевая смесь для изготовления стекловолокнистого конструкционного материала | 1982 |

|

SU1092148A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Сырьевая смесь для изготовления отделочного материала | 1987 |

|

SU1491849A1 |

| Способ изготовления теплоизоляционно-отделочных плит | 1985 |

|

SU1335554A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ | 1991 |

|

RU2024461C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ФОСФАТНОМ СВЯЗУЮЩЕМ | 1991 |

|

RU2015948C1 |

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

Изобретение относится к области строительных материалов и предназначено -для изготовления конструкционных материалов на фосфатном связующем. Цель изобретения - повышение микротвердости и снижение уделъног о объемного электрического сопротивления поверхностного слоя конструкционного материала. Сьфьевая смесь для изготовления конструкционного материала включает следующие компоненты, мас.%: фосфатное связующее 30,5-40,5; гидросиликаты магния 3-11; глиноземсо- держащий наполнитель 3-55; полиэфир ненасыщенный твердый 0,5-2; гппинель 10-18; металлические отходы 3-8; армирующий нетканьй стекловолокнистый наполнитель - остальное. Сырьевая - смесь для изготовления конструкционного материала позволяет повысить микротвердость поверхностного слоя в 2,5 раза и на порядок снизить удельное ответное электрическое сопротивление. 2 табл. (/

Молотые компоненты соединяют и тщате- 2о ческую смолу, отличающаяся льно перемащивают с водным раствором кислых фосфорнокислых содей поливалентных металлов.

На армированный стекловолокнистый наполнитель наносят полиэфир ненасыщенный твердый, вьдерживают его при 140-160 в течение 10-20 мин для оплавления полиэфира и обволакивания им стекловолокон.

тем, что, с целью повышения микротвердости и снижения удельного объемного электрического сопротивления поверхностного слоя конструк11 1онного ма- 25 териала, она содержит в качестве синтетической смолы полиэфир ненасьпцен- ный твердый и дополнительно - шпинель и металлические отходы при следующем соотношении компонентов, мас..%: 3Q Фосфатное связующее30,5-40,5 Гидросиликаты

На апретированный стекловолокнистый наполнитель наносят ранее приготовленную массу, состоящую из талько- магнезита, гидрата окиси алюминия, щпинели и связующего. Затем на пойерх ность формовочного материала наносят напылением металлический порошок или етружку. Сьфьевую смесь закрывают с двух сторон антиадгезиоинрй пленкой и прессуют при 140-160° и давлении 1-4 МПа в течение 30 мин.

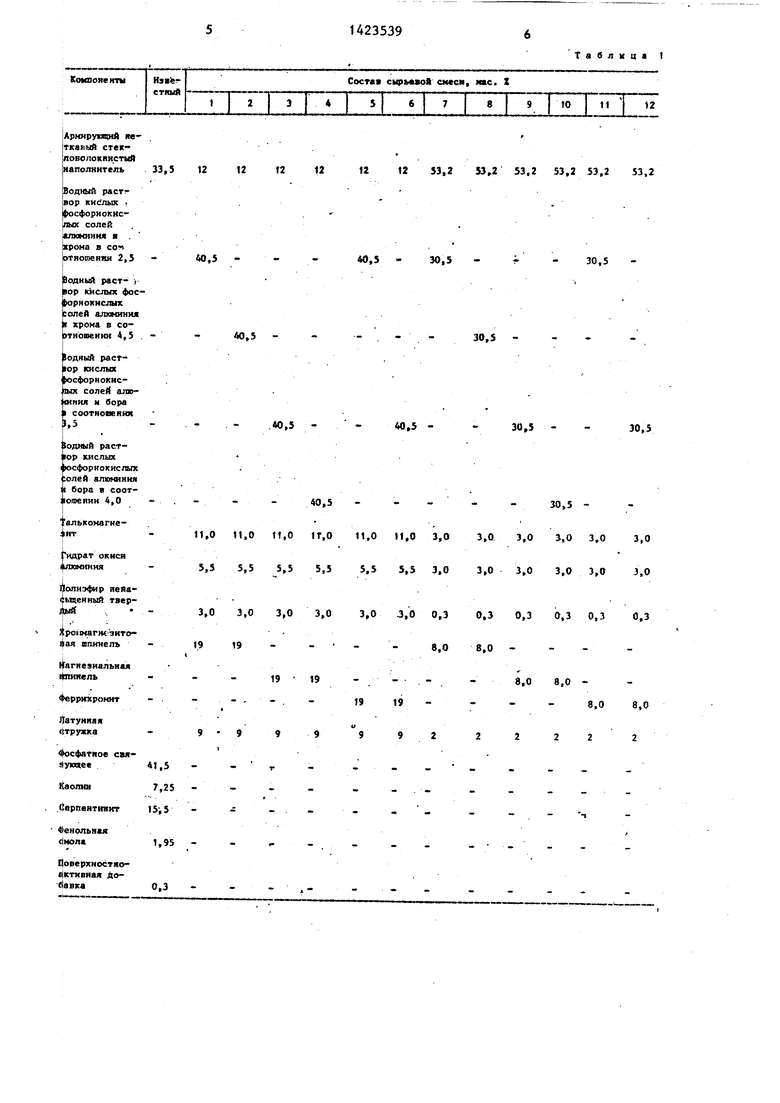

Составы сырьевой смеси приведены в табл. 1.

Физико-механические показатели .конструкционного материала на основе

2о ческую смолу, отличающаяся

тем, что, с целью повышения микротвердости и снижения удельного объемного электрического сопротивления поверхностного слоя конструк11 1онного ма 25 териала, она содержит в качестве синтетической смолы полиэфир ненасьпцен- ный твердый и дополнительно - шпинель и металлические отходы при следующем соотношении компонентов, мас..% 3Q Фосфатное связующее30,5-40,5 Гидросиликаты

магния3-11

Глиноземсодер- наполнитель,3-5,5 Полиэфир иена-

35

0

5

сьш1енный твердый

.Шпинель Металлические отходы

Армирующий не- тканьй стекло- волокнистый наполнитель

0,5-2 10-18

3-8

Остальное

Таблиц t

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1164221, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-09-15—Публикация

1986-11-12—Подача