Изобретение относится к сварке, в частности к дуговой сварке плавлением замкнутых швов торцовых соединений неплавящимся электродом, и может быть использовано при герметизации ампул и сварке труб с трубными досками в энергомашиностроении.

Целью изобретения является повышение качества сварного соединения путем ограничения бокового провисания сварного шва за счет повышения термостойкости и снижения смачиваемости пасты.

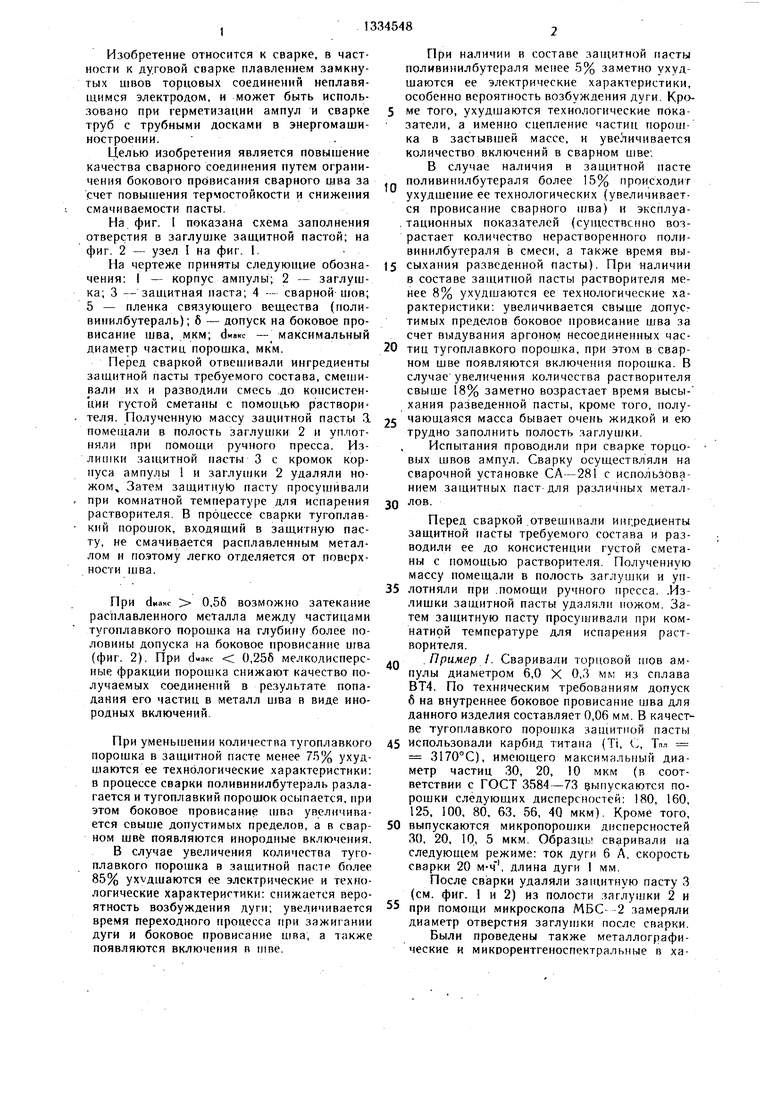

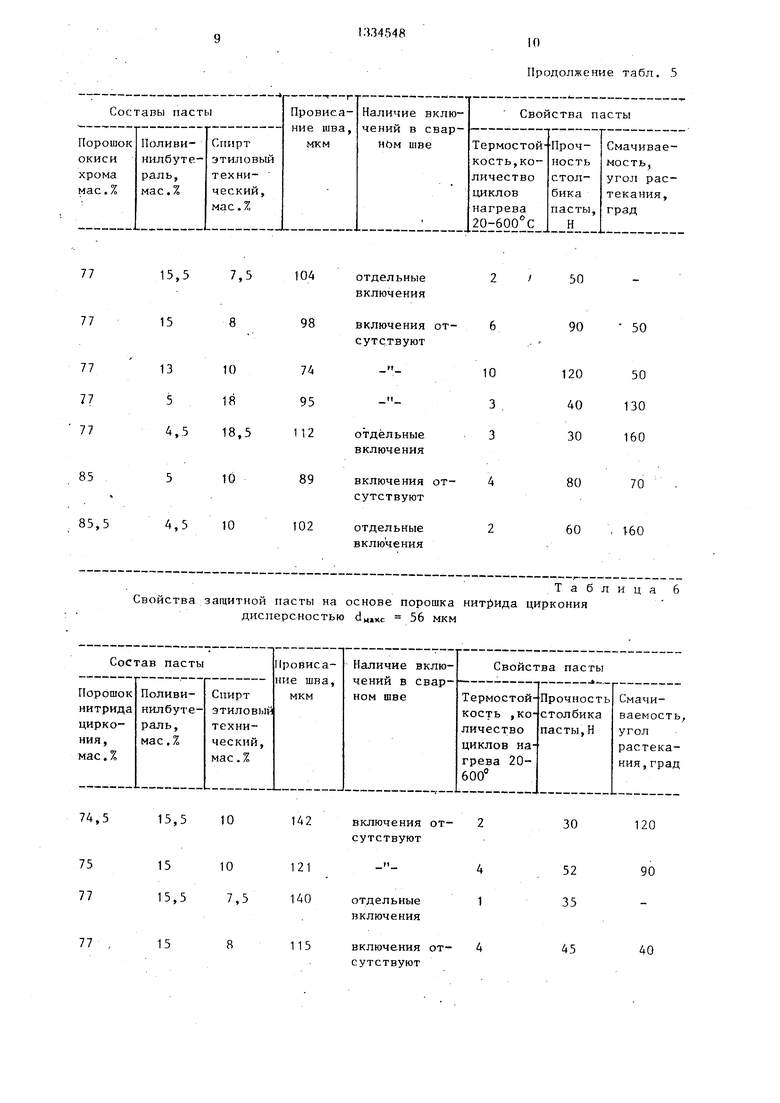

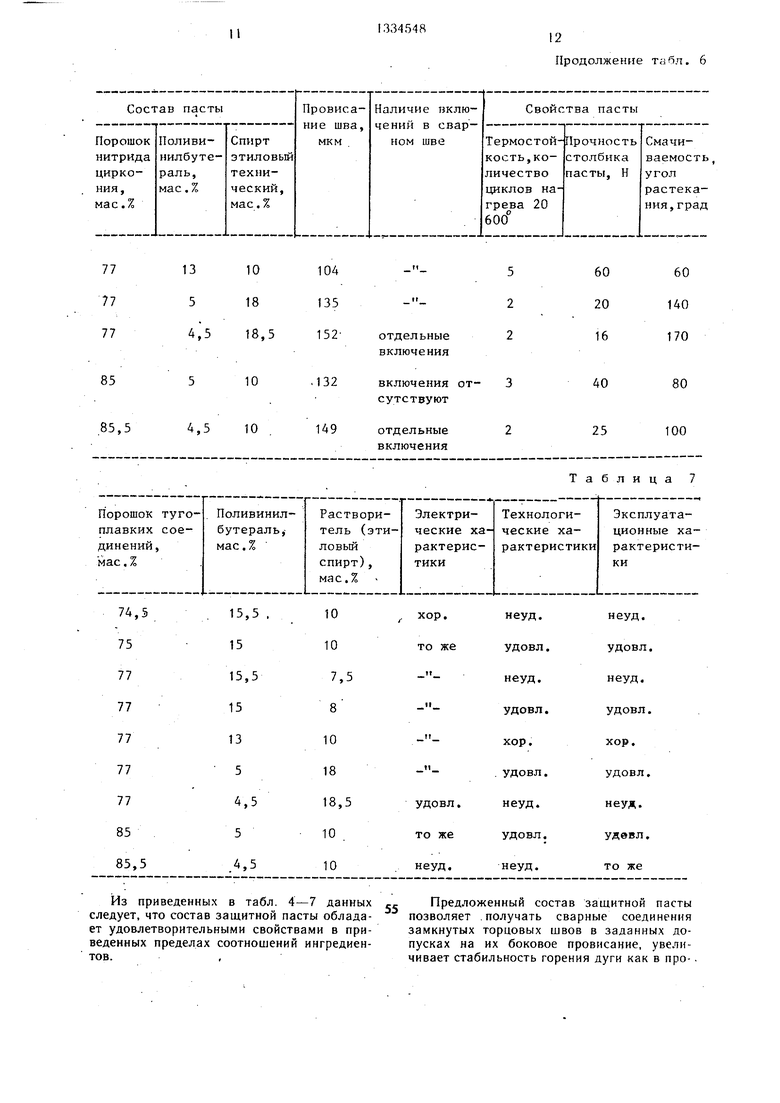

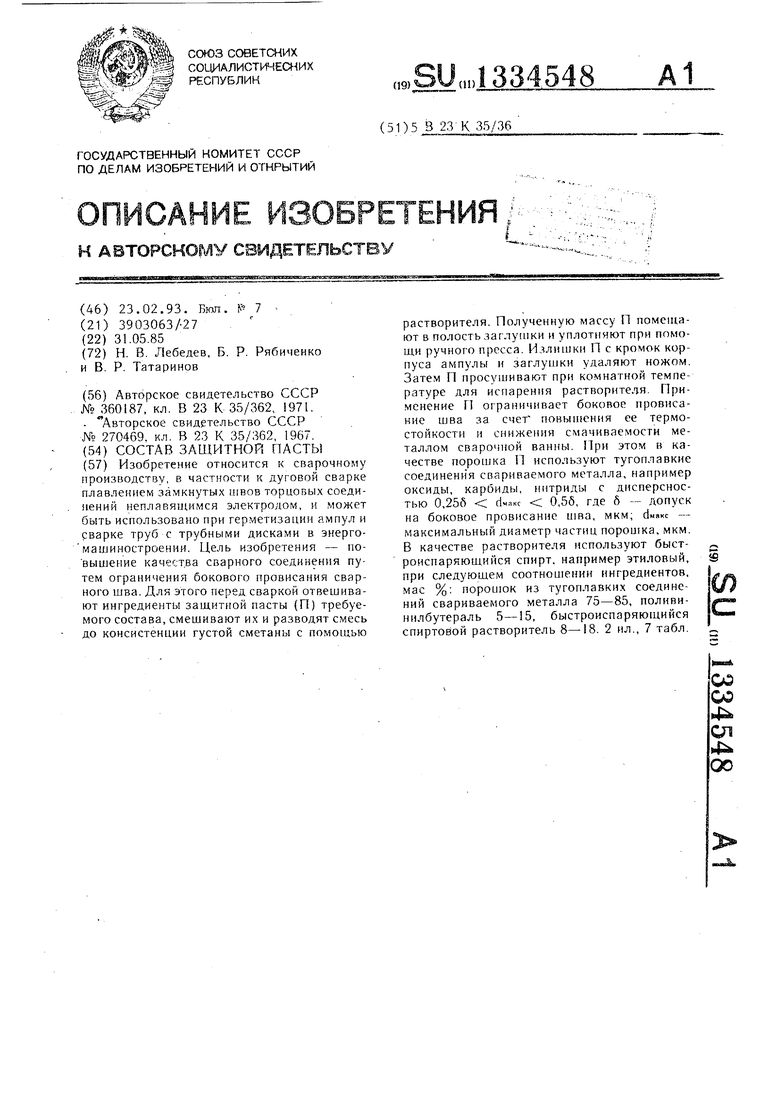

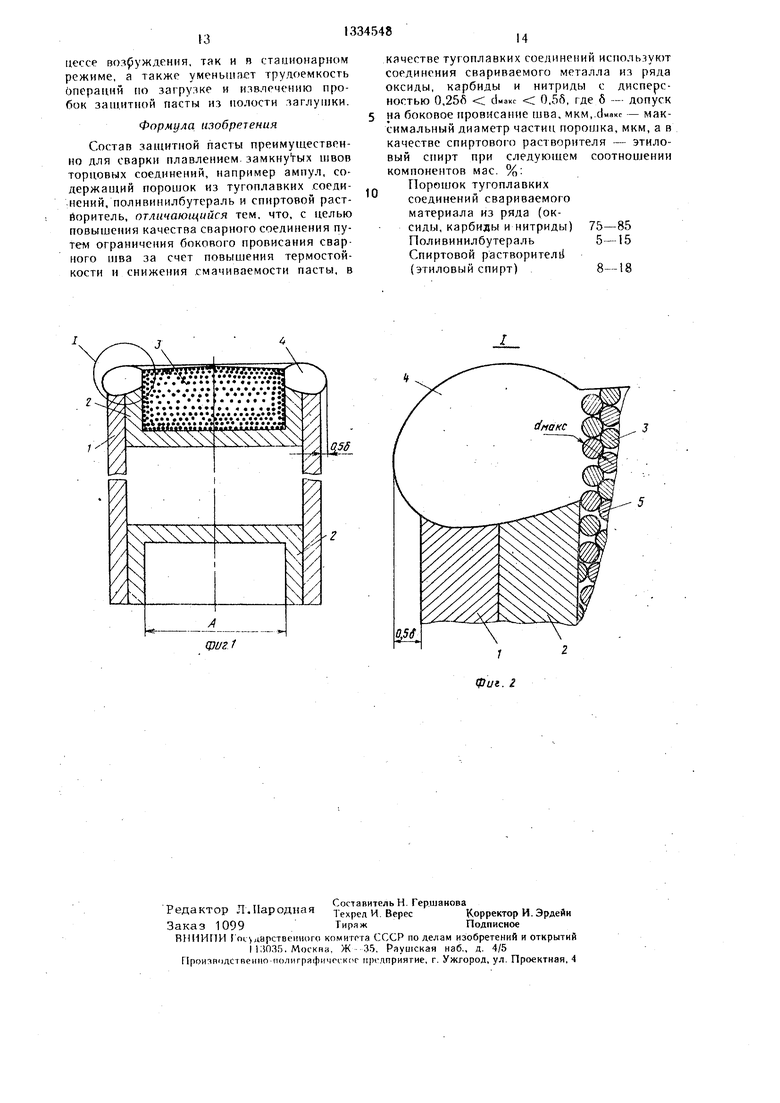

На фиг. 1 показана схема заполнения отверстия в заглушке защитной пастой; иа фиг. 2 - узел I на фиг. 1.

На чертеже приняты следующие обозначения: I - корпус ампулы; 2 - заглушка; 3 - защитная паста; 4 - сварной шов; 5 - пленка связующего вещества {поли- винилбутераль); б - допуск на боковое провисание шва, мкм; dnaKc - максимальный диаметр частиц порошка, мк м.

Перед сваркой отвешивали ингредиенты защитной пасты требуемого состава, смешивали их и разводили смесь .до консистенции густой сметаны с помощью растворителя. Полученную массу защитной пасты ,1 помещали в полость заглушки 2 и уплотняли при помощи ручного пресса. Из- лип1ки защитной пасты 3 с кромок корпуса ампулы 1 и заглушки 2 удаляли ножом Затем защитн.уНэ пасту просущивали при комнатной температуре для испарения растворителя. В процессе сварки тугоплавкий пороиюк, входящий в защитную пасту, ие смачивается расплавленным металлом и по.этому легко отделяется от поверхности шва.

При dnaKc 0,56 возможно затекание расплавленного металла между частицами тугоплавкого порошка на глубину более половины допуска на боковое провисание шва (фиг. 2). При 0,256 мелкодисперсные фракции порошка снижают качество получаемых соединений в результате попадания его частиц в металл шва в виде инородных включений.

При уменьшении количества тугоплавкого порошка в защитной пасте менее 75% ухудшаются ее технологические характеристики: в процессе сварки поливинилбутераль разлагается и тугоплавкий порошок осыпается, при этом боковое провисание шва увеличивается свыше допусти.мых пределов, а в сварном шве появляются инородные включения.

В случае увеличения количества тугоплавкого порошка в защитной пасте более 85% ух дшаются ее электрические и технологические характеристики: снижается вероятность возбуждения дуги; увеличивается время переходного процесса при зажигании дуги и боковое провисание шва, а пакже появляются включения в nine.

При наличии в составе защитной пасты поливинилбутераля менее 5% заметно ухудшаются ее электрические характеристики, особенно вероятность возбуждения дуги. Кро

ме того, ухудшаются технологические показатели, а именно сцепление частиц порошка в застывшей массе, и увеличивается количество включений в сварном шве:

В случае наличия в защитной пасте

поливинилбутераля более 15% происходит ухудше1ше ее технологических (увеличивается провисание сварного шва) и эксплуа- . тационных показателей {сум1ествснно возрастает количество нерастворенного поливинилбутераля в смеси, а также время вы5 сыхания разведенной гасты). При наличии в составе защитной пасты растворителя менее 8% ухудшаются ее технологические характеристики: увеличивается свыше допустимых пределов боковое провисание шва за счет выдувания аргоном несоединениых час0 тиц тугоплавкого порошка, при этом в сварном шве появляются включения порошка. В случае увеличения количества растворителя свыше 18% заметно возрастает время высы- хания разведенной пасты, кроме того, нолу5

чающаяся масса бывает Очень жидкой и ею

трудно заполнить полость заглуи ки.

Испытания проводили при сварке торцовых швов ампул. Сварку осуществляли на сварочной установке СА-281 с использованием защитных паст для различных метал- 0 лов.

Перед сваркой .отвешивали ингредиенты защитной пасты требуемого состава и разводили ее до консистенции густой сметаны с помощью растворителя. Полученную массу помещали в полость заглуил и и уп5 лотняли при .помощи ручного пресса. .Излишки защитной пасты удаляли ножом. Затем защитную пасту просушивали при комнатной температуре для испарения растворителя.

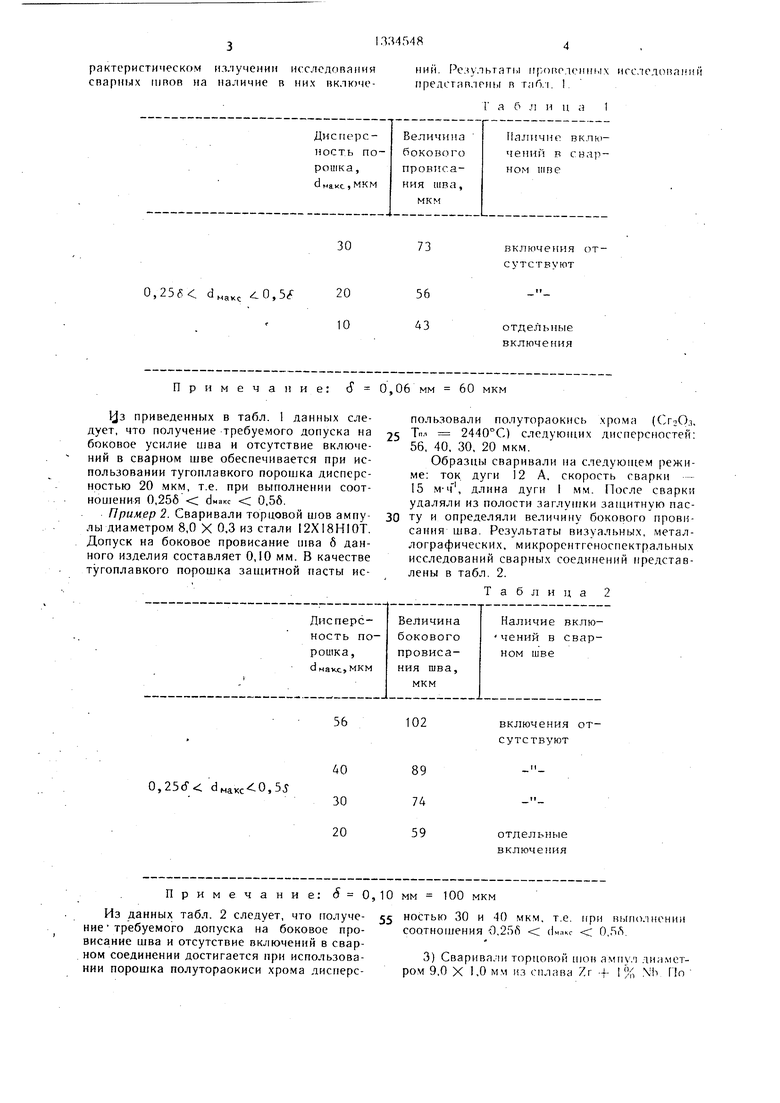

Q .Пример I. Сваривали торцовой шов ампулы диаметром 6,0 X 0,3 мы из сплава ВТ4. По техническим требованиям допуск 6 на внутреннее боковое провисание шва для данного изделия составляет 0,06 мм. В качестве тугоплавкого nopoujKa защитной пасты

5 использовали карбид титана (Ti, С, Тпл 3170°С), имеющего максимальный диаметр частиц 30, 20, 0 мкм (в соответствии с ГОСТ 3584-73 выпускаются по- рощки следующих дисперсностей: 180, 160, 125, 100, 80, 63. 56, 40 мкм). Кроме того,

0 выпускаются микропорошки дисперсностей 30, 20, 10, 5 мкм. Образцы сваривали на следующем режиме: ток дуги 6 Л, скорость сварки 20 , длина дуги I мм.

После сварки удаляли занятную пасту 3 (см. фиг. 1 и 2) из полости заглушки 2 и

5 при помощи микроскопа 2 замеряли диаметр отверстия заглуп ки после сварки. Были проведены также металлографические и микрорентгеноспектральные в характеристическом излучении исслслопаиия сварных 111ПОВ на наличие в них включе30

0,25б d,, 0,

10

Примечание: cf 0,06 мм 60 мкм

приведенных в табл. 1 данных следует, чт(з получение требуемого допуска на боковое усилие ujBa и отсутствие включений в сварном шве обеспечивается при использовании тугоплавкого порошка дисперсностью 20 мкм, т.е. при выполнении соотношения 0,256 ; dnaKc ; 0,56.

Пример 2. Сваривали торцовой шов ампу- лы диаметром 8,0 X 0,3 из стали 12Х18ШОТ. Допуск на боковое провисание шва 6 данного изделия составляет 0,10 мм. В качестве тугоплавкого порошка защитной пасты ис56

0,25сУ dMaxc 0,55

40 30 20

П

р и м е ч а

Из данных табл. 2 следует, что получение требуемого допуска на боковое провисание шва и отсутствие включений в сварном соединении достигается при использовании порошка полутораокиси хрома дисперсн и е: 6 0

нии. езультат{.1 .T(Miiif.ix игслолшьтний предстгшлгньг в таб/. 1.

Г я б л и ц ;) 1

включения отсутствуют

отдельные включения

пользовали полутораокись хрома (СгоОл, Тп.1 2440°С) следующих дмсперсршстей: 56, 40, 30, 20 мкм.

Образцы сваривали на следуюн1ем режиме: ток. дуги 12 А, скорость сварки - 15 м-ч , длина дуги 1 мм. После сварки удаляли из полости заглушки защитную пасту и определяли величину бокового провисания шва. Результаты визуальных, металлографических, микрорентгеноспектральных исследований сварных соединений представлены в табл. 2.

Т а б л и 1д а 2

102

включения отсутствуют

89

74 59

отдельные включе ия

мм 100 мкм

ностью 30 и 40 мкм. т.е. соотношения 0,25() (1«лкс

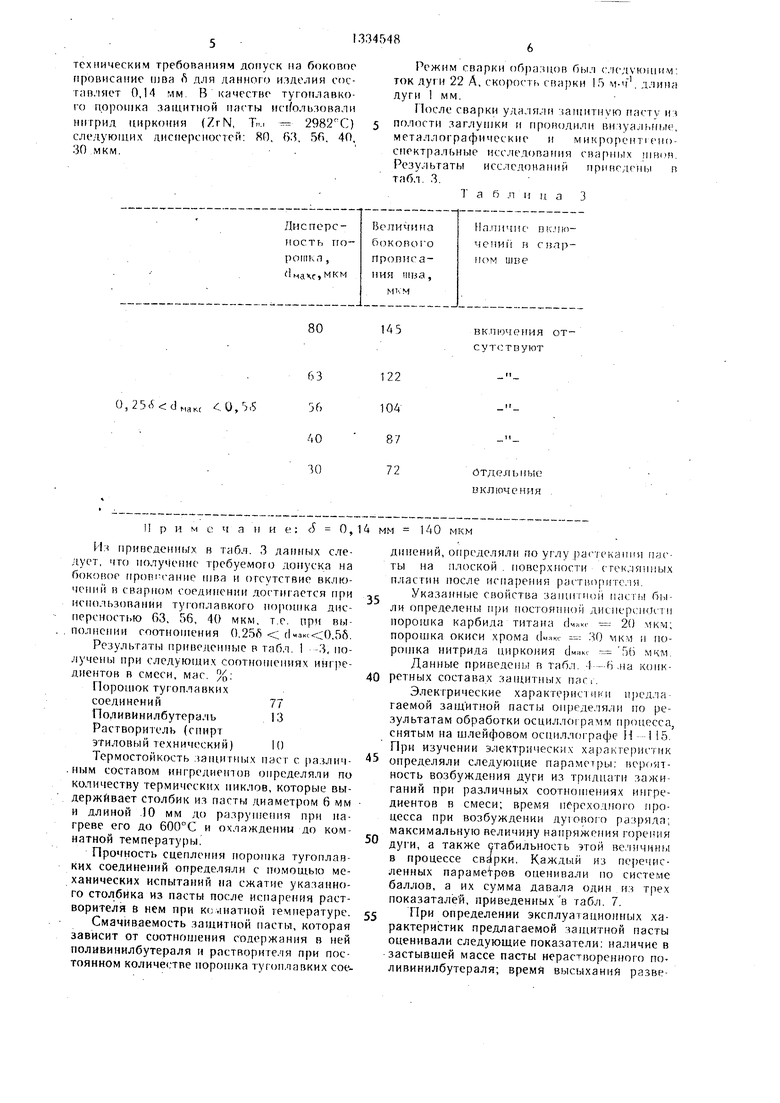

3) Сваривали торцовой тон ампул диаметром 9,0 X 1.0 мм из сплава Zr -f 1% .Ь По

техническим требованиям допуск на боковое провисание (ива Л д.пя данного изделия составляет 0,14 мм. В качестве тугоплавкого порошка защитной пасты пс1(ользовали нитрид циркония (ZrN, Тч.. - 2982 С) следующих диснерсностей: 30 мкм.

80, 63, 5fi, 40,

80

0,(макс О/).

63 56 40

W

II р и м о ч а и и ( 0,

Из нриведенньгх в табл. 3 данных c,ie- дует, что получение требуемого допуска на

боковое прош-санне 1Нва и отсутствие вклю- чепий в сварном соединении достигается при использовании тугоплавкого норопжа дисперсностью 63, 56, 40 мкм, т.е. при вы- полне1Н1и соотноп ения 0.25) с1мзк(;0,56. Результаты приведенные в табл. 1 -3, получены при следующих соотношениях ингредиентов в смеси, мае. %: Порошок тугоплавких соединений77

Подивинилбутераль13

Растворитель (спирт этиловый технический)К)

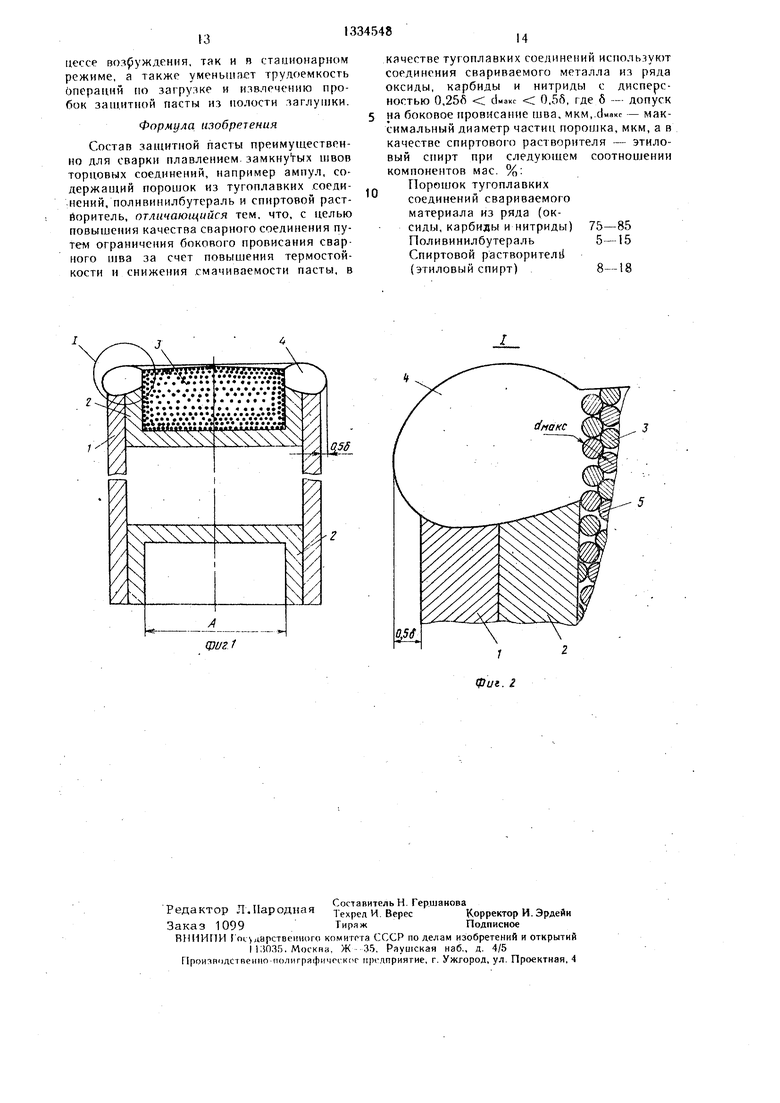

Термостойкость .запиггных паст с (азлич- . )ым составом ингредиентов определяли по количеству термических циклов, которые выдерживает столбик из пасты диаметром 6 мм и длиной .10 мм до разруп ения при нагреве его до 600°С и охлаждении до комнатной температуры.

Прочность сцепления норонжа тугоплавких соединений определя.ди с помощью механических испытаний на сжатие указанного столбика из пасты после испарения растворителя в нем при к( у1натной температуре. Смачиваемость защитной насты, которая зависит от cooTHOijjeHHfl содержания в ней поливинилбутераля и растворителя при постоянном количестве норопжа тугоплавких сое

Режим сварки образцов был с/и дуюшим: ток дуги 22 А, скорость спарки 15 . длина дуги 1 мм.

После сварки удаляет .а1нитиую пасту и: полости заглушки и про(И)ДИ, 1И визуаль |ые, металлографические и микрореит ено- спектральные исс.чедовапия сварных IHHOB. Результаты исс.аедований приведены п т а 6,1. 3.

Т а б л м It а 3

145

вк.пючеяия отсутствуют

122

104

87

72

Отдельные включения

5

0

5

0

5

динении, определяли по углу |)астекапия пас-- ты на плоской, поверхности сгек.чяпных п; астин после испарения растворителя.

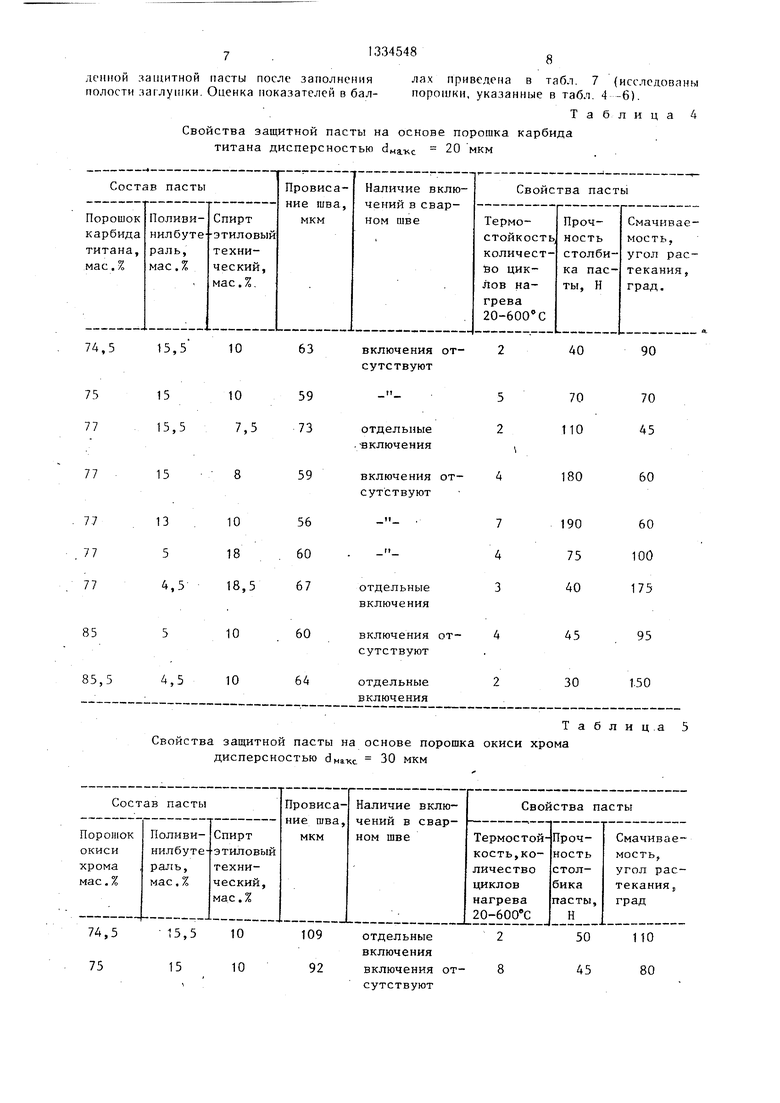

Указанные свойства запигпюй пасты 6i,i- ли определены при постоянной диснерсноггп порошка карбида титана г1манг -- 20 мкм; порошка окиси хрома с1мяк.- - 30 мкм и норонжа нитрида циркония 56 мкм.

Данные приведены в табл. 4-6.на конкретных составах зап.1.итных naci.

Электрические характеристики предлагаемой защитной пасты определяли по результатам обработки осциллограмм нропесса, снятым на щлейфовом осциллс)графе Hi 15. При изучении электрических харакгеристнк определяли следующие параметры: вероятность возбуждения дуги из тридцати зажиганий при различных соотношениях ингредиентов в смеси; время переходного процесса при возбуждении дугового разряда; максимальную величину напряжения горения дуги, а также стабильность этой величнн.1 в процессе сварки. Каждый из перечисленных параметров оценивали но системе баллов, а их сумма давала один из трех показаталё й, приведенных в табл. 7.

При определении эксплуатационных характеристик предлагаемой защитной пасты оценивали следующие показатели; наличие в застывщей массе пасты нерастворенного поливинилбутераля; время высыхания развеЛС11ИОЙ защитной пасты после заполнениялах приведена в табл. 7 (исследованы

полости заглупжи. Оценка показателей в бал- поро1ики, указанные в табл. 4-6).

ТаблицаА

Свойства защитной пасты на основе порошка карбида титана дисперсностью 20 мкм

74,5

15,5 10

63

включения отсутствуют

40

90

77

15,5 7,5 104

77

15 8 98

Таблица 6

Свойства защитной пасты на основе порошка циркония дисперсностью d«,Kc 56 мкм

15,5

10

1А2 включения отсутствуют

77 ,

15

115 включения отсутствуют

Продолжение табл. 5

от

2 I

50

90

50

30

120

45

40

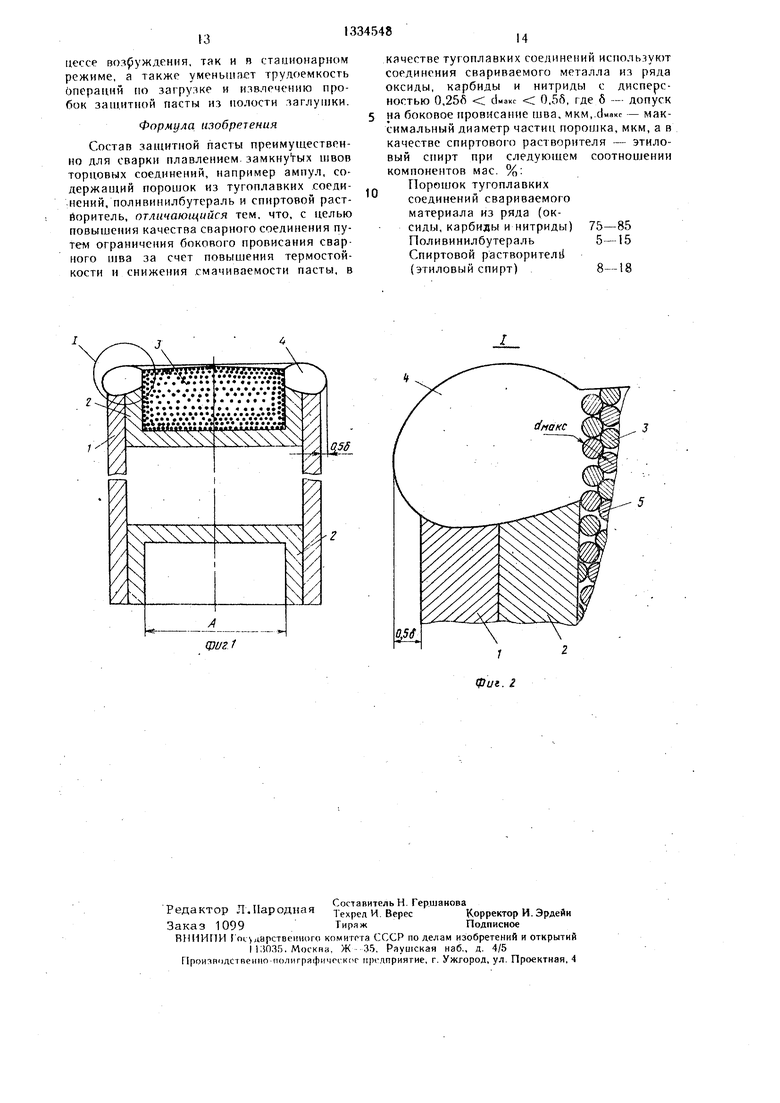

Из приведенных в табл. 4-7 данных„ Предложенный состав защитной пасты следует, что состав защитной пасты облада-позволяет .получать сварные соединения ет удовлетворительными свойствами в при-замкнутых торцовых щвов в заданных доведенных пределах соотношений ингредиен-пусках на их боковое провисание, увелн- тов. ,чивает стабильность горения дуги как в про-.

Продолжение табл. 6

Таблица 7

цессе возруждення, так и в стационарном режиме, а также уменьшает трудоемкость йперацнй но загрузке и извлечению пробок защитной пасты из полости заглушки.

Формула изобретения

Состав защитной пасты преимущественно для сварки плавлением замкнутых щвов торцовых соединений, например ампул, содержащий порощок из тугоплавких .соединений, поливинилбутераль и спиртовой раст- йоритель, отличающийся тем, что, с целью повышения качества сварного соединения путем ограничения бокового провисания сварного щва за счет повышения термостойкости и снижения .смачиваемости пасты, в

качестве тугоплавких соединений используют соединения свариваемого металла из ряда оксиды, карбиды и нитриды с дисперсностью 0,25fi с1«акс ; 0,56, где б - допуск на боковое провисание щва. MKM,.dMaKc - максимальный диаметр частиц порошка, мкм, а в качестве спиртового растворителя - этиловый спирт при следующем соотнощении компонентов мае. %: Порошок тугоплавких соединений свариваемого материала из ряда (оксиды, карбиды и нитриды) 75-85 Поливинилбутераль5-15

Спиртовой растворител (этиловый спирт)8-18

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛЕГКИХ СПЛАВОВ | 1990 |

|

RU2062686C1 |

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687120C1 |

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687119C1 |

| Способ сварки плавящимся электродом углеродистых и низколегированных конструкционных сталей | 2022 |

|

RU2788290C1 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| АКТИВИРУЮЩИЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2005 |

|

RU2291039C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С АКТИВИРУЮЩИМ ФЛЮСОМ | 2002 |

|

RU2224630C1 |

| Способ лазерной наплавки (сварки) металлов | 2023 |

|

RU2819484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРИСАДОЧНОГО МАТЕРИАЛА ДЛЯ ДУГОВОЙ СВАРКИ | 2014 |

|

RU2574930C2 |

Изобретение относится к сварочному производству, в частности к дуговой сварке плавлением замкнутых швов торцовых соединений неплавя1лимся электродом, и может быть использовано при герметизации ампул и сварке труб с трубными дисками в энерго машиностроении. Цель изобретения - по- вышение качества сварного соединения путем ограничения бокового провисания сварного шва. Для этого перед сваркой отвешивают ингредиенты защитной пасты (П) требуемого состава, смешивают их и разводят смесь до консистенции густой сметаны с помощью растворителя. Полученную массу П помещают в полость заглушки и уплотняют при помощи ручного пресса. Излищки П с кромок корпуса ампулы и заглушки удаляют ножом. Затем П просушивают при комнатной температуре для испарения растворителя. Применение П ограничивает боковое провисание шва за счет повыи ения ее термостойкости и снижения смачиваемости металлом сварочной ванны. При этом в качестве порошка П используют тугоплавкие соединени я свариваемого металла, например оксиды, карбиды, нитриды с дисперсностью 0,256 dvsKc 0,56, где 6 - допуск на боковое провисание шва, мкм; dwaKc - максимальный диаметр частиц nopousKa. мкм. В качестве растворителя используют быст- роиспаряюшийся спирт, например этиловый, при следующем соотношении ингредиентов, мае %: порошок из тугоплавких соединений свариваемого металла 75-85, поливи- нилбутераль 5-15, быстроиспаряющийся спиртовой растворитель 8-18. 2 ил., 7 табл. SS ОЭ СО 4 О1 4 00

| Тренажер для рулевых вертикальщиков | 1939 |

|

SU60187A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЗАЩИТНАЯ ПАСТА ДЛЯ ОГРАНИЧЕНИЯ РАСТЕКАНИЯ ПРИПОЕВ ПРИ ПАЙКЕ И ОБЛУЖИВАНИИ | 0 |

|

SU270469A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-23—Публикация

1985-05-31—Подача