Изобретение относится к прецизионной лазерной наплавке (сварке) металлов и может быть использовано для восстановления изношенных деталей, создания покрытий с повышенными свойствами, создания композиционных покрытий и соединения металлических деталей сварочным швом, идентичным по химическому составу соединяемым деталям.

Известны способы наплавки (сварки) насыпным методом, в которых на металлическую деталь наносят порошок и далее оплавляют его лазерным лучом (Третьяков Р.О. Методы и применение лазерной наплавки / Р.О. Третьяков, А.Я. Ставертий, А.Ю. Шишов // Ритм. - 2012. - №2 - С. 34-38).

Основным недостатком этого способа является высокая трудоемкость, неравномерность покрытия и неэкономичность, поскольку насыпанный на зону наплавки металлический порошок сдувается струей защитного газа, что приводит к повышенному расходу ценного сырья. Если технологический процесс проводится в специальной камере, заполненной защитным газом, то это приводит к ряду технологических ограничений и повышению стоимости техпроцесса. Кроме этого, зона нанесения порошка не должна иметь уклонов для исключения ссыпания порошка, что часто трудно обеспечить. При формировании сварного шва, не всегда имеется возможность удержания порошка в разделке стыков свариваемых деталей из-за сложной пространственной ориентации швов. Кроме этого, при формировании наплавки или шва, в сварочной ванне происходит частичное окисление металлического порошка, поскольку подаваемый в зону расплавления защитный газ не может в полной мере исключить проникновение атмосферного кислорода. Частичное окисление может изменять химсостав, что часто бывает недопустимо, а также снижать механические свойства наплавки или шва.

Известен способ лазерной наплавки металлических покрытий на изделие (патент РФ №2735481 C1, МПК B23K 26/352; B23K 35/36; C23C 24/08; B82Y 40/00; B82B 3/00, опубл. 03.11.2020, Бюл.№ 31), включающий приготовление состава износостойкого покрытия, нанесение его на поверхность изделия и последующее оплавление лазерным лучом, состав износостойкого покрытия готовят в виде препрега путем пропитки ткани из полиамидного волокна на пропитмашине смесью высокомолекулярной эпоксидной диановой смолы с ММ от 1000 до 3500 (А), триэтаноламинотитаната (Б), борного ангидрида (В) и коксующегося нефтяного пека (Г) в соотношении А:Б:В:Г от 80:5:5:10 до 20:25:15:40 в мас.ч., растворенной в этилцеллозольве до концентрации, обеспечивающей нанесение на ткань от 20 до 50% сухой смеси от массы препрега, и сушки препрега до липкости, позволяющей наклеивать препрег на металлическую поверхность, при этом наносят препрег на металлическую поверхность изделия слоями в соответствии с заданной расчетной толщиной покрытия, затем осуществляют обработку его инфракрасной лампой или в термостате в течение от 10 до 20 мин при температуре от 140 до 200°С под нагрузкой от 0,05 до 2 МПа в зависимости от конфигурации изделия, после чего подвергают воздействию лазерного луча при температуре 1250-1350°С, которую поддерживают в течение от 5 до 25 мин до образования кокса и в его среде смеси нитридов бора и титана, затем повышают температуру до 1600-1800°С и поддерживают ее от 10 до 30 мин до деструкции и удаления органических примесей.

Недостатком этого способа является сложность, ограниченность применения и высокая стоимость. Из-за большого количества ингредиентов и сложности изготовления прослеживается низкая повторяемость химического состава покрытия.

Наиболее близким к заявляемому изобретению является способ лазерной наплавки для шликерных покрытий (патент РФ № 2607278, МПК C23C 4/06, С23С 24/00, опубл. 10.01.2017, Бюл.№1), включающий приготовление состава шликера, нанесение его на поверхность изделия и последующее оплавление лазерным лучом, а состав шликера готовят в виде присадочного материала и связующего вещества, причем шихта дополнительно содержит оксид меди, а в качестве присадочного материала используют мелкодисперсный порошок тугоплавких материалов, при этом в качестве связующего вещества используют оксиэтилцеллюлозу, силикат натрия или калия и воду.

Недостатком этого способа является то, что при использовании в качестве присадочного материала карбидов и оксидов металлов, его нежелательно использовать для сварки металлов, поскольку карбиды и оксиды являются хрупкими соединениями. Кроме этого, при формировании износостойкого наплавленного слоя из карбидов и оксидов на подложке из металла, удается получить прочный слой толщиной не более 20 микрон, поскольку при увеличении толщины наплавленного слоя растут тангенциальные напряжения, снижающие адгезию хрупкого слоя к подложке и приводящие к его сколу. Разница значений коэффициентов теплового расширения между карбидами, оксидами и металлами также приводит к разрушению наплавленного слоя на металлической подложке. Кроме того, связующее вещество достигает 30% по массе, что при тепловом воздействии лазерного излучения не позволяет ему полностью выгорать, что приводит к насыщению сварного шва или наплавляемого слоя вредными соединениями углерода, меди, кислорода и т.д., а это негативно сказывается на механических свойствах наплавки. Кроме этого, при формировании наплавки или шва, в сварочной ванне происходят процессы окисления, поскольку каждая частица металлического порошка покрыта оксидным слоем и, кроме того, атмосферный кислород присутствует в зоне расплавления. Окисление изменяет химсостав и в конечном итоге снижает механические свойства наплавки или сварного шва.

Задачей, на решение которой направлено предлагаемое изобретение, является:

- повышение качества и гомогенности наплавки (сварки);

- прецизионное соответствие химического состава материала наплавки или сварного шва химическому составу металлической подложки;

- улучшение стабильности повторяемости технологического процесса наплавки (сварки);

- снижение себестоимости технологического процесса наплавки (сварки).

Указанная задача решается тем, что предложен:

1. Способ лазерной наплавки (сварки) металлов, включающий предварительное приготовление шликера, состоящего из порошкообразного присадочного материала и связующего вещества, нанесение его на металлическую деталь, оплавление его лазерным лучом, отличающийся тем, что предварительно готовят шликер, состоящий из металлического порошка или смеси металлических порошков, летучего растворителя и флюса, затем наносят шликер на места наплавки или сварки, после удаляют из нанесенного шликера летучий растворитель методом сушки, далее оплавляют его лазерным излучением, причем оплавление осуществляют импульсно-периодическим лазерным лучом в среде технологического газа.

2. Способ лазерной наплавки (сварки) металлов по п.1, отличающийся тем, что в летучем растворителе растворяют флюс, обладающий адгезионными свойствами и его массовое содержание в летучем растворителе, не превышает 7%.

3. Способ лазерной наплавки (сварки) металлов по п.1, отличающийся тем, что в составе шликера используют металлический порошок, идентичный химическому составу металла подложки.

4. Способ лазерной наплавки (сварки) металлов по п.1, отличающийся тем, что в качестве технологического газа применяется смесь аргона и водорода.

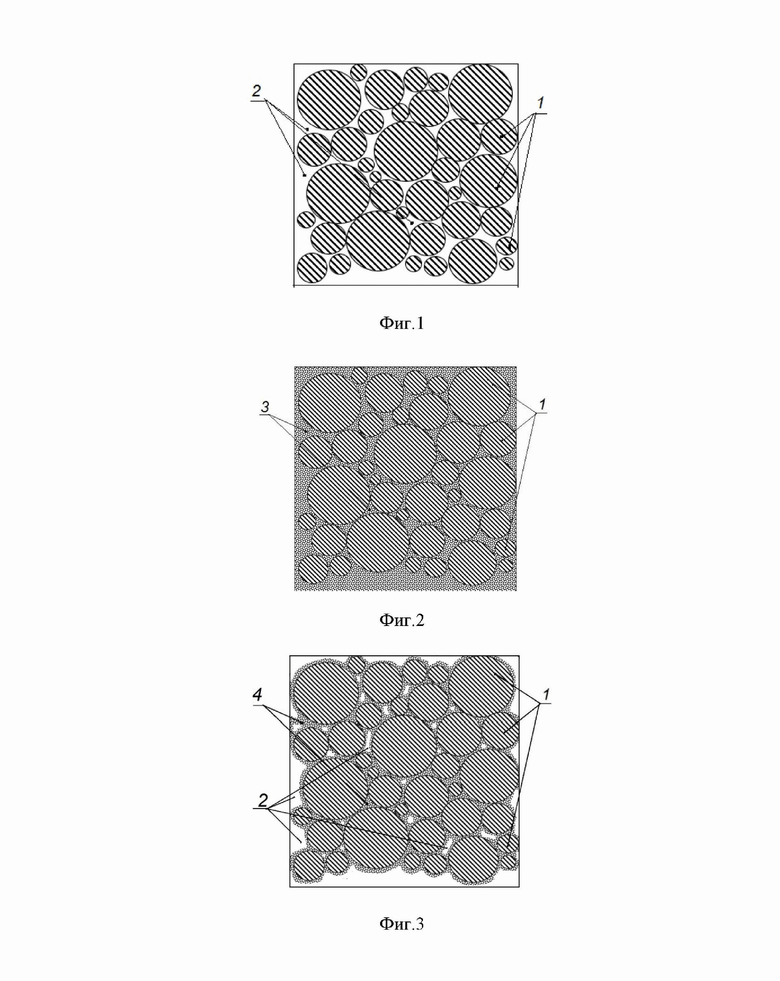

Представленное техническое решение поясняется чертежами, где на фиг. 1 показана схема насыпной структуры сферичного металлического порошка; на фиг. 2 показана схема структуры жидкого шликера; на фиг. 3 показана схема затвердевшего шликера.

Пример

Разработан способ лазерной наплавки (сварки) металлов. В качестве присадочного материала брали сферичный металлический порошок с насыпной плотностью 22 г/см3 и крупностью зерна 71 мкм марки ПР-12Х18Н10Т 22 71 ГОСТ 9849-86. Между сухими сферичными частицами металлического порошка 1 имеется тонкий воздушный слой 2 (фиг. 1). В качестве летучего растворителя брали спирт этиловый технический гидролизный ректификованный ГОСТ Р 55878-2013 в котором растворяли канифоль очищенную ОК-5 ТУ 13-0281078-154-93 до получения 5% раствора 3 (фиг. 2). Для получения шликера нужной консистенции (фиг. 2), смешивали присадочный материал с раствором канифоли в спирте. В зависимости от решаемых задач, наносили полученный жидкий шликер на место наплавки или сварки и подвергали нанесенный шликер сушке до полного испарения летучего растворителя. В итоге после просушки получали твердый слой шликера, в котором сферические частицы металлического порошка 1 (фиг. 3) покрыты микрослоем канифоли 4 (фиг. 3) и склеены ею. После сушки объем испарившегося летучего растворителя замещен воздушными микрополостями 2 (фиг. 3). Микрослой канифоли 4 (фиг. 3) выполняет функцию не только флюса, но и связующего. При воздействии импульсно-периодического лазерного излучения на слой высохшего шликера, микрослой канифоли (флюс) 4 (фиг. 3) на поверхности металлических микрочастиц в результате химического взаимодействия удаляет оксиды, которые покрывают поверхность металлических частиц, снижает поверхностное натяжение в сварочной ванне и, тем самым, улучшает смачиваемость наплавки или сварного шва.

Незначительная концентрация канифоли (флюса) 4 (фиг. 3) в спиртовом растворе позволяет получить минимальное содержание канифоли в твердом шликере, что обеспечивает полное выгорание канифоли в сварочной ванне при воздействии импульсно-периодического лазерного излучения.

Минимальное количество и полное выгорание флюса позволяет добиться отсутствия попадания загрязнений в сварочную ванну, что повышает качество и гомогенность наплавки (сварки). Кроме этого, под воздействием флюса происходит защита поверхности жидкого металла в сварочной ванне от воздействия окружающей среды, содержащей атмосферный кислород.

В качестве источника лазерного излучения применялась установка лазерной сварки и наплавки ЛАТ-С-300. В качестве технологического газа применялась смесь газовая, состоящая из 99% аргона (Ar) и 1% водорода (Н2) ТУ 2114-002-45905715-2015. Содержащаяся в газовой смеси добавка водорода позволяет практически полностью восстановить образовавшиеся в результате расплавления порошка металлов окислы и, тем самым, улучшить качество наплавки или сварного шва. В качестве металлических деталей, подвергаемых сварке и наплавке, брали нержавеющую сталь марки 12Х18Н10Т ГОСТ 5632-72 и прецизионный железо-никель-кобальтовый сплав (ковар) марки 29НК-ВИ ГОСТ 14080-78. На обоих подложках получены удовлетворительные результаты по адгезии, плотности и отсутствии микротрещин, что позволяет применять способ прецизионной лазерной наплавки (сварки) металлов в вакуумной технике. Вакуумную плотность на полученных образцах проверяли гелиевым масс-спектрометрическим течеискателем модели HELIOT 900. Причем на подложках из хромоникелевой нержавеющей стали марки 12Х18Н10Т химический состав и механические свойства сварных швов и наплавок не отличались от свойств материала подложки, что позволяет получать одинаковый коэффициент теплового расширения как в подложке, так и в сварочном шве или наплавке, что обеспечивает устранение возникновения вредных механических напряжений при нагревании изделия. Простота рецептуры шликера и его приготовления позволяет получать стабильную повторяемость результатов и снижение себестоимости технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБЫ И УСТРОЙСТВО СВАРКИ, ИСПОЛЬЗУЮЩИЕ ЭЛЕКТРОДЫ С КОАКСИАЛЬНОЙ ПОДАЧЕЙ ПИТАНИЯ | 2017 |

|

RU2744885C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

Изобретение относится к прецизионной лазерной наплавке металлов и может быть использовано для восстановления изношенных деталей, создания покрытий с повышенными свойствами, создания композиционных покрытий. Предложен способ лазерной наплавки металлов, включающий предварительное приготовление и последующее нанесение наплавляемого материала на место наплавки, состоящего из порошкообразного присадочного материала и связующего вещества, который оплавляют с помощью лазерного излучения. В качестве порошкообразного присадочного материала используют металлический порошок или смесь металлических порошков, а в качестве связующего вещества используют летучий растворитель и флюс. После приготовления наносят шликер на место наплавки, после удаляют из нанесенного шликера летучий растворитель методом сушки, далее оплавляют его лазерным излучением, причем оплавление осуществляют импульсно-периодическим лазерным лучом в среде технологического газа. 3 з.п. ф-лы, 3 ил., 1 пр.

1. Способ лазерной наплавки металлов, включающий предварительное приготовление шликера, состоящего из порошкообразного присадочного материала и связующего вещества, нанесение его на металлическую подложку и оплавление ее лазерным лучом, отличающийся тем, что в качестве порошкообразного присадочного материала используют металлический порошок или смесь металлических порошков, а в качестве связующего вещества используют летучий растворитель и флюс, после нанесения шликера летучий растворитель удаляют методом сушки, затем оплавляют шликер импульсно-периодическим лазерным лучом в среде технологического газа.

2. Способ лазерной наплавки металлов по п.1, отличающийся тем, что в летучем растворителе растворяют флюс, обладающий адгезионными свойствами, при этом массовое содержание флюса в летучем растворителе не превышает 7%.

3. Способ лазерной наплавки металлов по п.1, отличающийся тем, что в составе шликера используют металлический порошок, идентичный химическому составу металла подложки.

4. Способ лазерной наплавки металлов по п.1, отличающийся тем, что в качестве технологического газа применяется смесь аргона и водорода.

| СОСТАВ ШИХТЫ ДЛЯ ШЛИКЕРНЫХ ПОКРЫТИЙ | 2015 |

|

RU2607278C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ | 1989 |

|

SU1609003A1 |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ТИТАНА В НИКЕЛЕ | 1991 |

|

RU1818866C |

| RU 2008142122 A, 27.04.2010 | |||

| US 4557767 A, 10.12.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

Авторы

Даты

2024-05-21—Публикация

2023-02-27—Подача