Изобретение относится к машиностроению и может быть использовано на станках с программным управлением (ПУ).

Целью изобретения является расширение технологических возможностей за счет автоматической настройки вылета концевого режущего инструмента относительно плавающей базы приспособления или обрабатываемой детали.

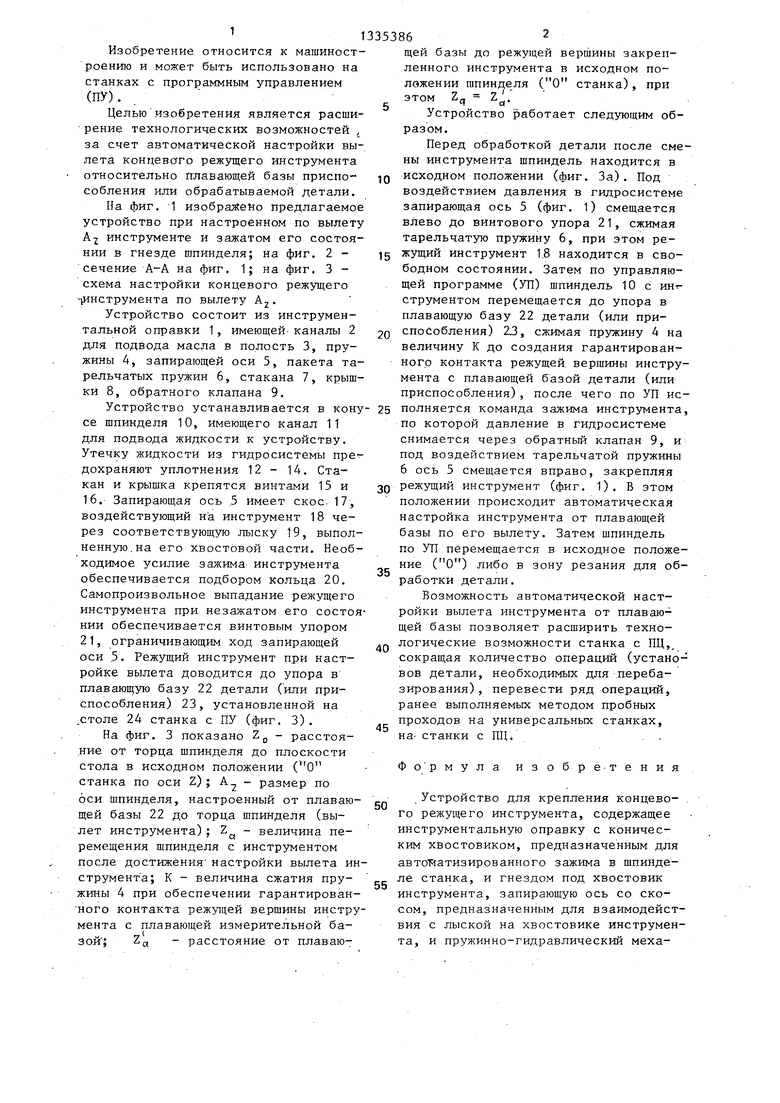

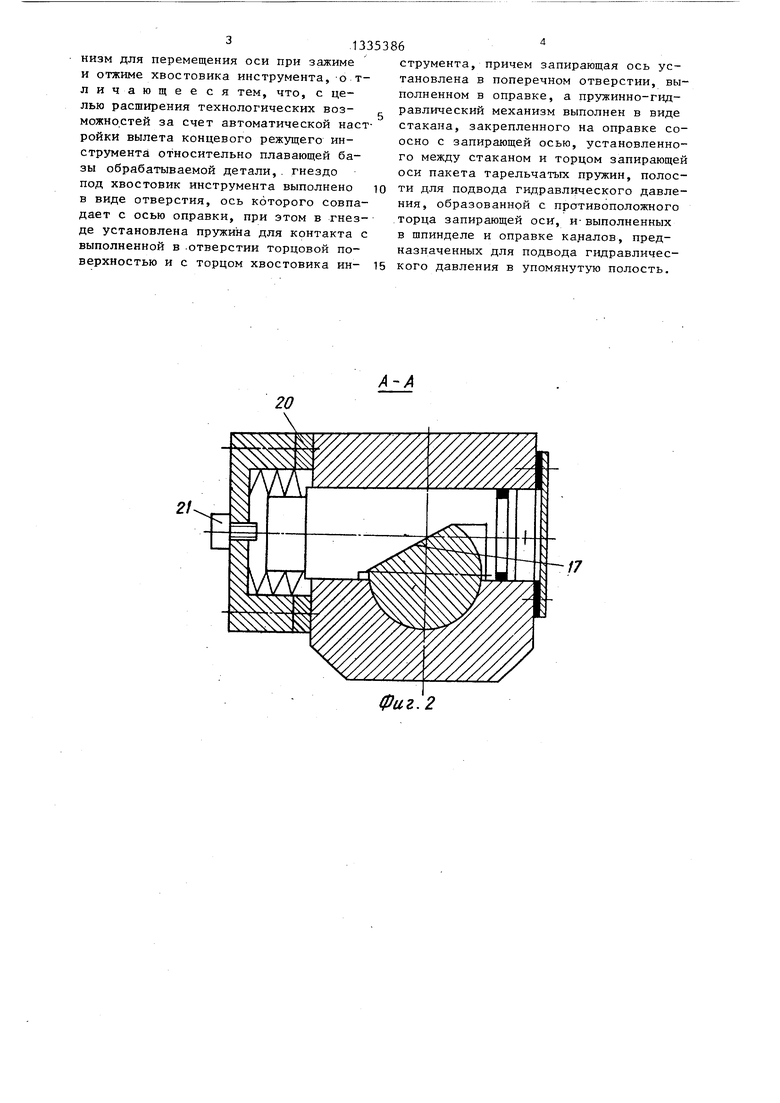

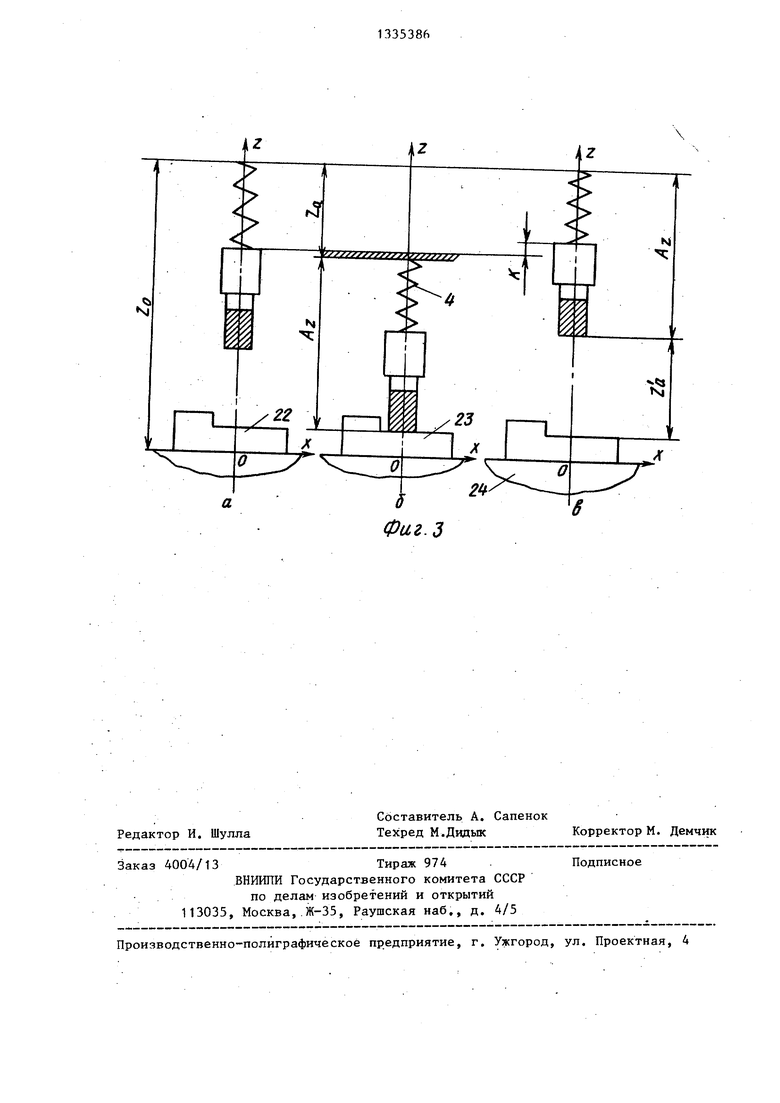

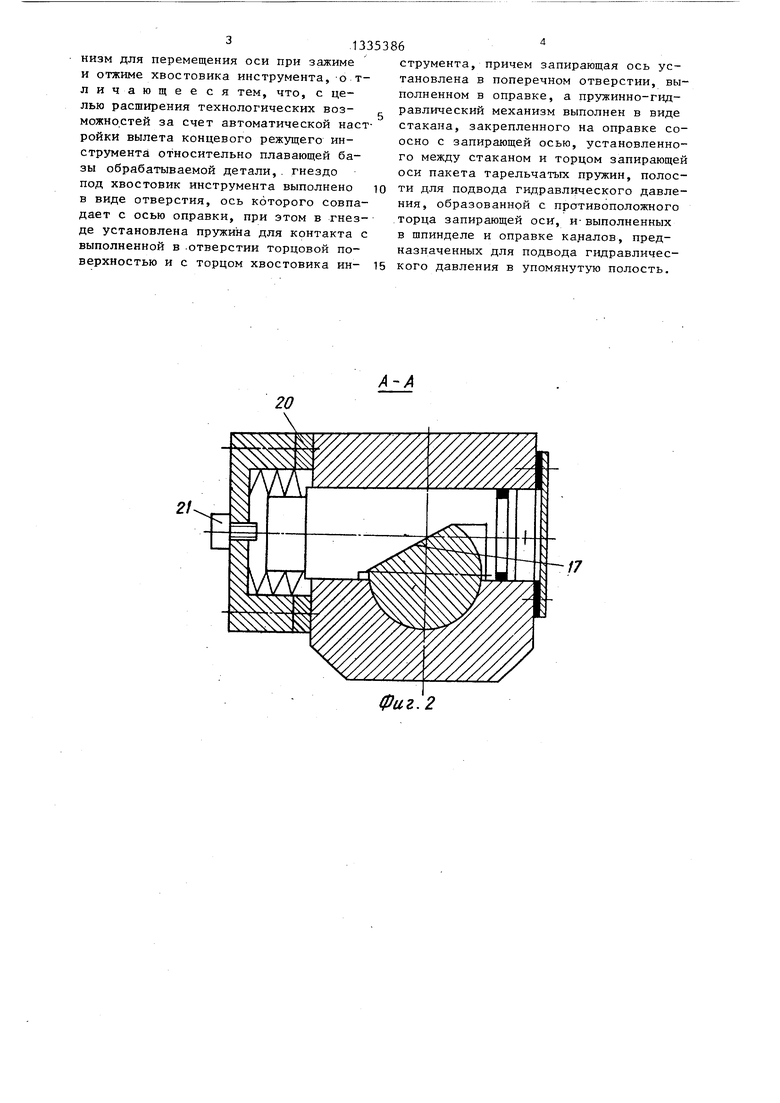

На фиг. 1 изображено предлагаемое устройство при настроенном по вылету А- инструменте и зажатом его состоянии в гнезде шпинделя; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема настройки концевого режущего - инструмента по вылету А.

Устройство состоит из инструментальной оправки 1, имеющей- каналы 2 для подвода масла в полость 3, пружины 4, запирающей оси 5, пакета тарельчатых пружин 6, стакана 7, крышки 8, обратного клапана 9.

Устройство устанавливается в кону се шпинделя 10, имеющего канал 11 для подвода жидкости к устройству. Утечку жидкости из гидросистемы предохраняют уплотнения 12 - 14. Стакан и крышка крепятся винтами 15 и 16. Запирающая ось 5 имеет скос.17, воздействующий на инструмент 18 через соответствующую лыску 19, выполненную, на его хвостовой части. Необходимое усилие зажима инструмента обеспечивается подбором кольца 20. Самопроизвольное выпадание режущего инструмента при незажатом его состоянии обеспечивается винтовым упором 21, ограничивающим ход запирающей оси 5. Режущий инструмент при настройке вылета доводится до упора в плавающую базу 22 детали (или приспособления) 23, установленной на .столе 24 станка с ПУ (фиг, 3).

На фиг. 3 показано Z - расстояние от торца шпинделя до плоскости стола в исходном положении (О станка по оси Z); А - размер по оси Шпинделя, настроенный от плавающей базы 22 до торца шпинделя (вылет инструмента); 2 - величина перемещения шпинделя с инструментом после достижения настройки вылета инструмента; К - величина сжатия пружины 4 при обеспечении гарантирован- ного контакта режущей вершины инструмента с плавающей измерительной базой; 2д - расстояние от плаваю

0

0

5

5

0

5

щей базы до режущей вершины закрепленного инструмента в исходном положении шпинделя (О станка), при этом Zj, Z.

Устройство {работает следующим образом.

Перед обработкой детали после смены инструмента шпиндель находится в исходном положении (фиг. За). Под воздействием давления в гидросистеме запирающая ось 5 (фиг. 1) смещается влево до винтового упора 21, сжимая тарельчатую пружину 6, при этом ре- 5 жущий инструмент 1.8 находится в свободном состоянии. Затем по управляющей программе (УП) шпиндель 10 с инт- струментом перемещается до упора в плавающую базу 22 детали (или приспособления) 23, сжимая пружину 4 на величину К до создания гарантированного контакта режущей вершины инструмента с плавающей базой детали (или приспособления), после чего по УП исполняется команда зажима инструмента, по которой давление в гидросистеме снимается через обратньш клапан 9, и под воздействием тарельчатой пружины 6 ось 5 смещается вправо, закрепляя режущий инструмент (фиг. 1). В этом положении происходит автоматическая настройка инструмента от плавающей базы по его вылету. Затем шпиндель по УП перемещается в исходное положение (О) либо в зону резания для обработки детали.

Возможность автоматической настройки вылета инструмента от плавающей базы позволяет расширить технологические возможности станка с ПЦ,, сокращая количество операций (устано- ВОВ детали, необходимых для перебазирования) , перевести ряд операций, ранее выполняемых методом пробных проходов на универсальных станках, на- станки с ПЦ.. .

Фо рмула изобре-тения

Устройство для крепления концевого режущего инструмента, содержащее инструментальную оправку с коническим хвостовиком, предназначенным для автотчатизированного зажима в шпинделе станка, и гнездом под хвостовик инструмента, запирающую ось со скосом, предназначенным для взаимодействия с лыской на хвостовике инструмента, и пружинно-гидравлический механизм для перемещения оси при зажиме и отжиме хвостовика инструмента,-отличающееся тем, что, с целью расширения технологических возможностей за счет автоматической настройки вылета концевого режущего инструмента относительно плавающей базы обрабатываемой детали,. гнездо под хвостовик инструмента выполнено в виде отверстия, ось которого совпадает с осью оправки, при этом в гнезде установлена пружина для контакта с выполненной в -отверстии торцовой Поверхностью и с торцом хвостовика ин-

струмента, причем запирающая ось установлена в поперечном отверстии, выполненном в оправке, а пружинно-гидравлический механизм выполнен в виде стакана, закрепленного на оправке со- осно с запирающей осью, установленного между стаканом и торцом запирающей оси пакета тарельчатых пружин, полости для подвода гидравлического давления, образованной с противоположного торца запирающей оси, и-выполненных в шпинделе и оправке каналов, предназначенных для подвода гидравлического давления в упомянутую полость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Держатель | 1989 |

|

SU1703296A1 |

| Устройство для установки деталей | 1986 |

|

SU1425027A1 |

| Способ настройки станка с программным управлением | 1987 |

|

SU1481032A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1987 |

|

SU1834784A3 |

| Устройство для установки детали | 1989 |

|

SU1689015A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

Изобретение относится к обл асти машиностроения и может быть использовано на станках с программным управлением. Целью изобретения является расширение технологических возможностей за счет автоматической настройки вылета концевого режущего инструмента относительно плавающей базы обрабаты;ваемой детали или приспособления. Устройство содержит инструментальную оправку 1 с осевым отверстием под хвостовик инструмента и установленной и этом отверстии пружиной 4, опи IS Ы рающейся на торец отверстия и контактирующей с хвостовиком инструмента. В поперечном отверстии оправки установлена запирающая ось 5 со скосом, предназначенным для взаимодействия с лыской на хвостовике инструмента. С одного конца запирающая ось подпружинена пакетом 6 тарельчатых пружин, а с другого конца оси образована полость для подвода гидравлического давления. При ослабленном посредством гидравлики зажиме- шпиндель 10 с инструментом перемещается до упора инструмента в плавающую базу обрабатываемой детали. При этом пружина 4 сжимается до создания гарантированного контакта, инструмента с базой и инструмент зажимается посредством пакета 6 тарельчатых пружин. Тем самым обеспечивается автоматическая настройка инструмента от плавающей базы по его вылету. 3 ил. « (Л 00 00 СП 00 00 Oi

17

Фиг. 2

| Устройство для механизированного зажима инструмента | 1984 |

|

SU1207652A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-07—Публикация

1985-05-20—Подача