A -A noteрнито

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки деталей | 1986 |

|

SU1425027A1 |

| Держатель | 1989 |

|

SU1703296A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Револьверная головка | 1989 |

|

SU1763098A1 |

| Устройство для крепления держателя осевого инструмента к шпинделю станка | 1988 |

|

SU1713422A3 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Способ настройки станка с программным управлением | 1987 |

|

SU1481032A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

Изобретение относится к станкостроению и может быть использовано в качестве универсально-наладочного приспособления на станках с ЧПУ. Цель - повышение точности базирования детали, производительности и снижение трудоемкости изготовления устройства. Устройство содержит плиту 1 с сегкой Т-образных пазов 2 и базовой плоскостью 5. Наладка приспособления производится с помощью оправки с запирающей осью путем перемещения базирующих элементов в заданные рабочие положения. Каждый базирующий элемент состоит из тяги 6 с фланцем 7, стопорного элемента 8 и размещенных на тяге базовой цилиндрической втулки 9 со скосом, опорно5- го кольца 10 и пакета тарельчатых пружин 11. Скос предназначен для взаимодействия с заклинивающей осью оправки. При этом упорное кольцо 10 взаимодействует с плоскостью И Т-образного паза 2. В плите 1 предусмотрена загрузочная позиция. 10 ил.

О 00

ю о

ел

Фиг. 2

Изобретение относится к станкостроению, в частности к универсально-наладочным приспособлениям для установки детали при ее механической обработке на станках с числовым программным управлением, работающих как в автономном режиме, так и в составе гибких производственных систем,

Целью изобретения является повышение точности базирования детали, производительности и снижение трудоемкости изготовления устройства.

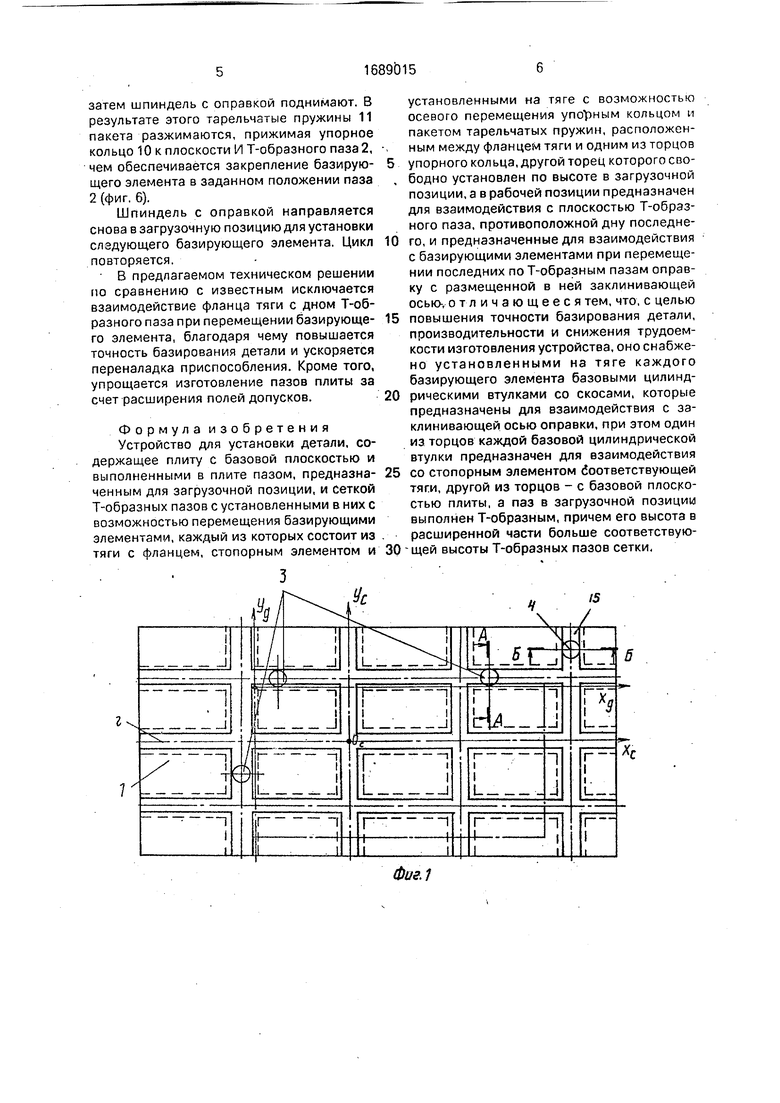

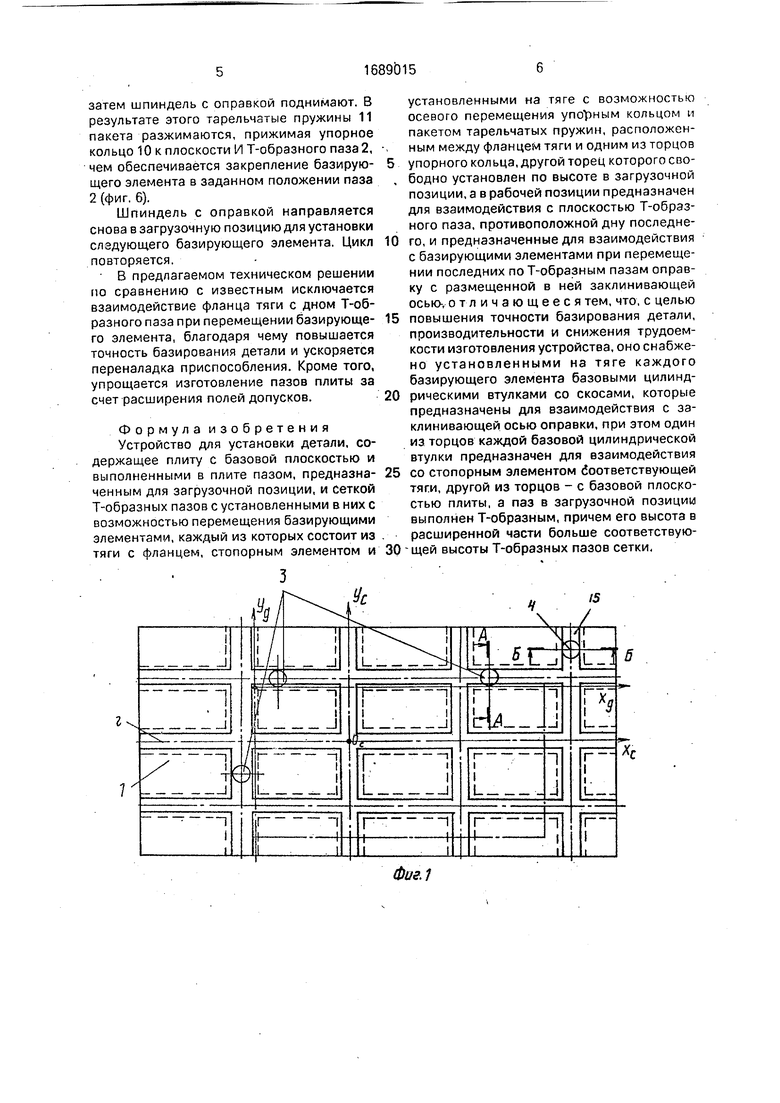

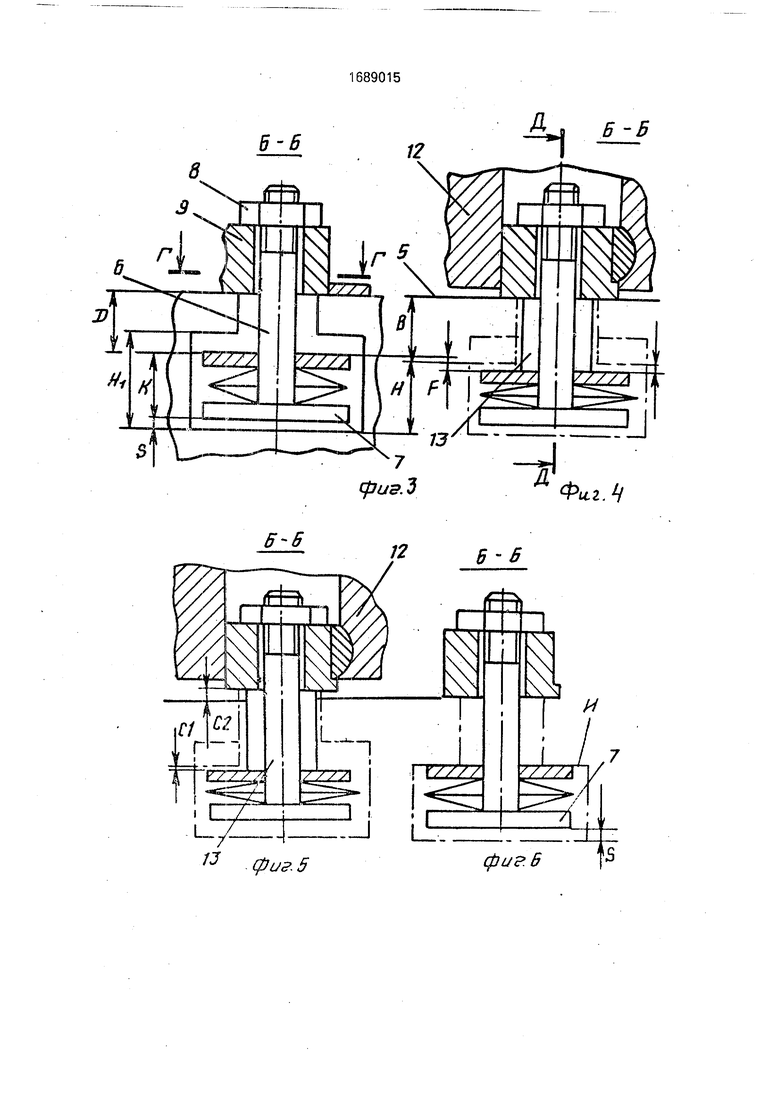

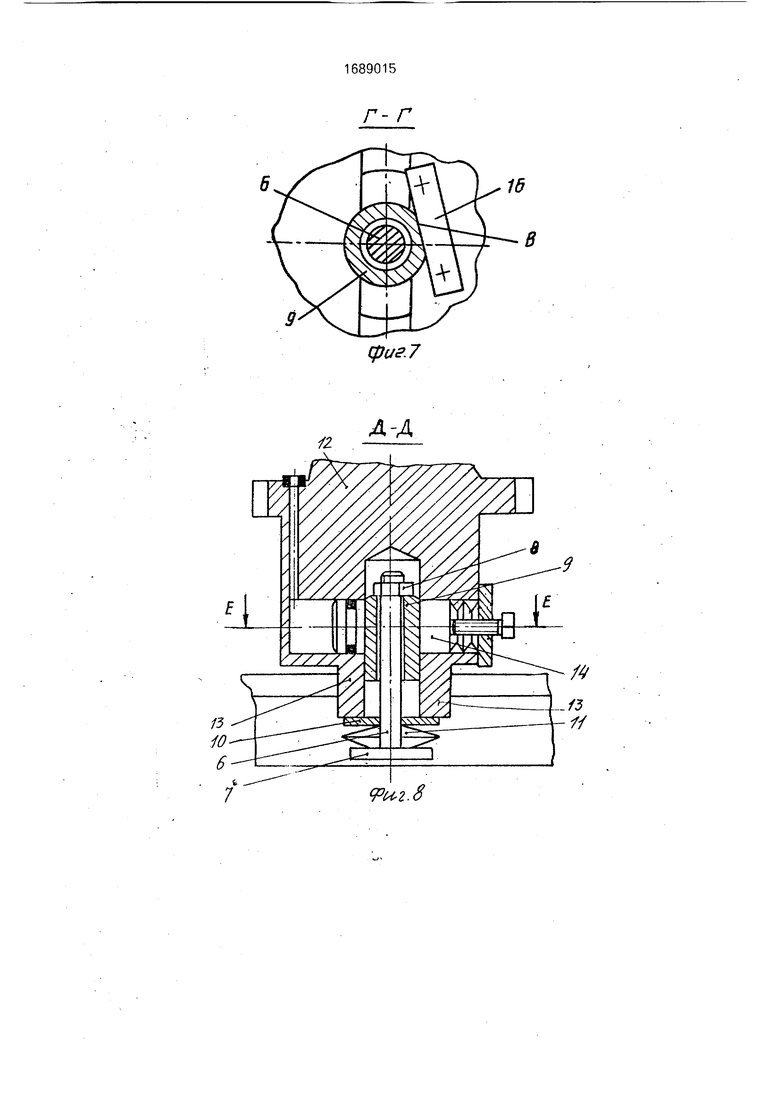

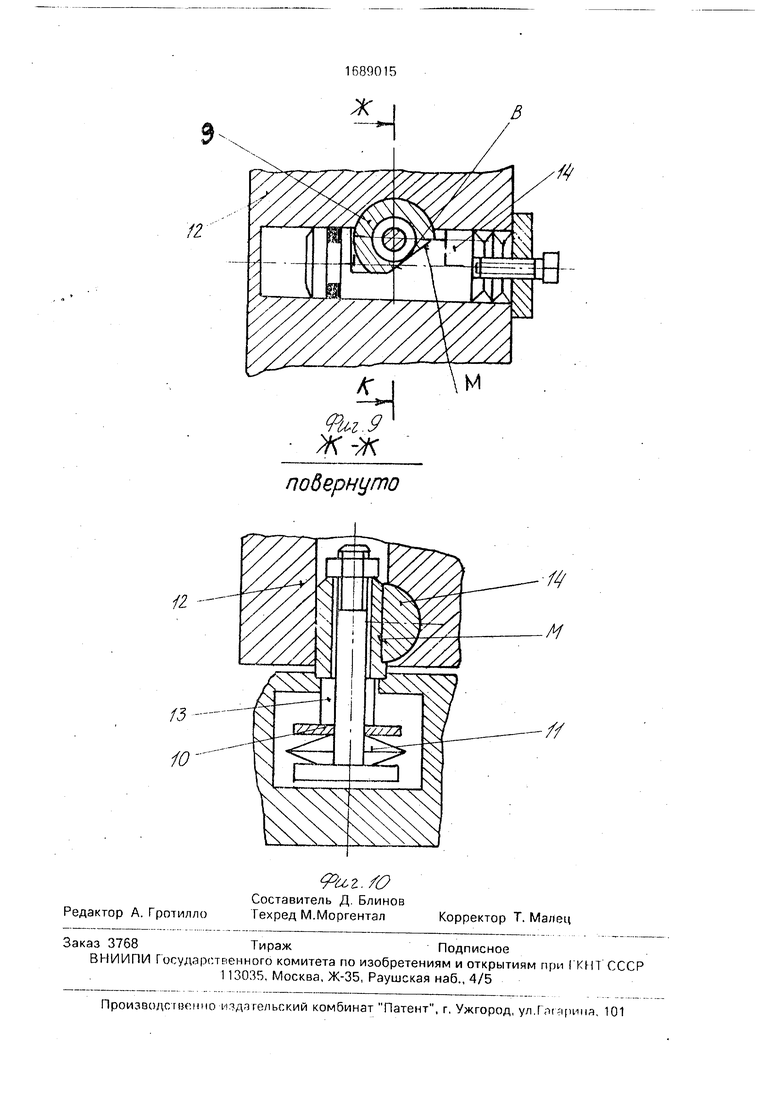

На фиг. 1 показано устройство, вид сверху; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3-6 - разрез Б-Б на фиг. 1 (при переналадке базирующего элемента); на фиг. 7 - разрез Г-Г на фиг. 3; на фиг. 8 - разрез Д-Д на фиг. 4; на фиг. 9 - разрез Е-Е на фиг. 8; на фиг. 10 - разрез Ж-Ж на фиг. 9.

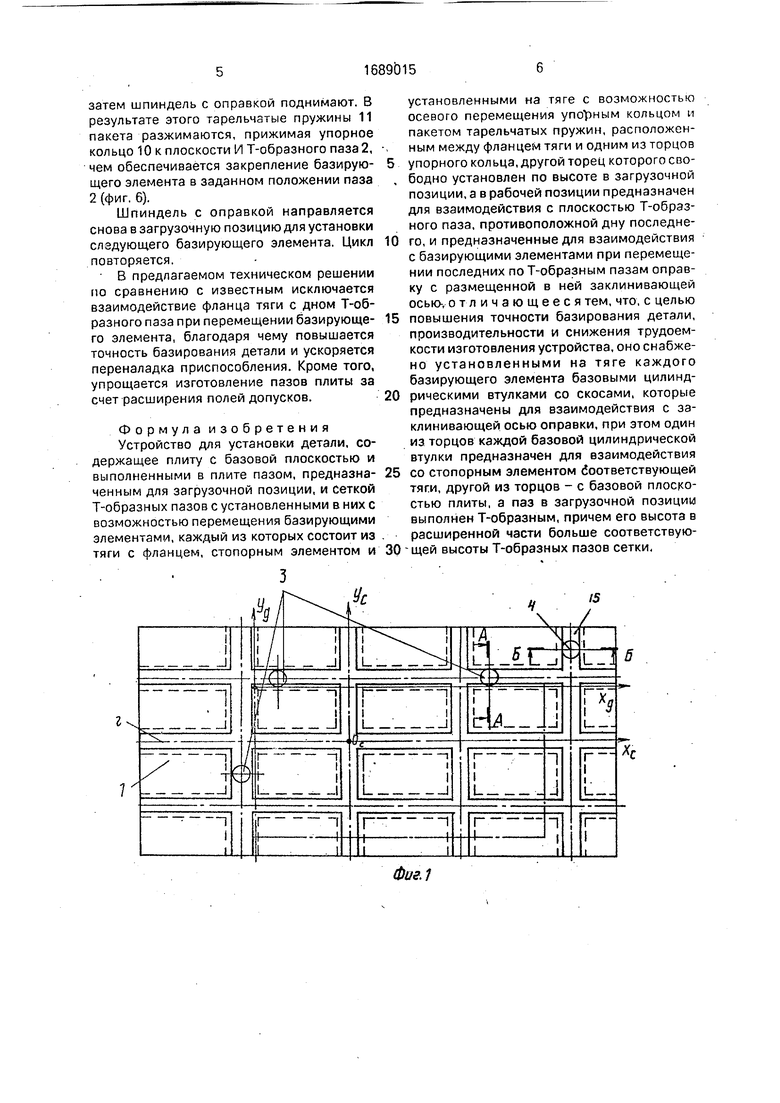

Устройство содержит плиту 1 с сеткой Т-образных пазов 2, в которых установлены базирующие элементы 3. Плита имеет позицию загрузки 4 и базовую плоскость 5.

Каждый базирующий элемент 3 содержит тягу 6 с фланцем 7 и стопорным элементом 8, представляющим из себя гайку, установленную на резьбовом участке тяги 6, и свободно установленные на тяге базовую цилиндрическую втулку 9 со скосом В, упорное кольцо 10 и пакет тарельчатых пружин 11. При этом между фланцем 7 тяги 6 и дном Ж Т-образного паза 2 образуется зазор S, а упорное кольцо 10 взаимодействует с плоскостью И Т-образного паза 2, противоположной дну Ж последнего.

Для перемещения базирующих элементов 3 по пазам 2 предназначена оправка 12, состоящая из упорных выступов 13 и заклинивающей оси 14с заклинивающим скосом М.

В загрузочной позиции выполнен также Т-обра зный паз 15, высота Hi расширенной части которого больше высоты Н расширенной части Т-образных пазов 2 сетки, а на базовой плоскости 5 установлена пластина 16.

Переналадка приспособления осуществляется следующим образом. В координат- .ной системе станка ХсОсУс необходимо установить деталь 17 с координатной системой детали ХД0ДУД, для чего необходимо установить в заданных рабочих положениях пазов 2 базирующие элементы 3.

Из комплектующих деталей собираются базирующие элементы 3, с помощью гайки 8 обеспечивается работоспособность собранного базирующего элемента, выдерживая следующие неравенства (фиг, 1-3): (К + D)(H i В), (В D), причем (В - D) e-n,

ч ъ(

Д

где К - размер, охватывающий фланец тяги, пакет тарельчатых пружин в свободном состоянии и упорное кольцо;

D - размер в загрузочной позиции от

базовой плоскости плиты до упорного кольца;

Н - высота расширенной части Т-образного паза 2;

В - размер от базовой плоскости плиты

0 до расширенной части Т-образного паза 2; е - максимально допустимая величина сжатия тарельчатой пружины;

п - количество тарельчатых пружин в пакете.

5 Собранный базирующий элемент устанавливается в загрузочную позицию, при этом скос В базовой цилиндрической втулки 9 базируется по пластине 16, чем обеспечивается требуемое угловое положение скоса

0 В (фиг. 3 и 7). Пакет тарельчатых пружин 11 находится в свободном состоянии, так как Hi Н.

Затем по заданной программе шпиндель, например, с годрофицированной оп5 равкой 12 подходит в позицию загрузки 4. При этом ось шпинделя с оправкой становится соосной с осью базирующего элемента 3, а в полость гидроцилиндра оправки подается рабочая жидкость, которая пере0 мещает подпружиненную заклинивающую ось 14 вправо (фиг.9). Шпинель с оправкой опускается, базирующий элемент 3 свободно входит в фигурный паз заклинивающей оси 14(фиг. 8 и 9), при этом упорные выступы

5 13, нажимая на упорное кольцо 10, сжимают пакет тарельчатых пружин 11 на величину F (фиг, 4 и 8). После этого подается команда на зажим базирующего элемента в оправке 12, для чего снижается давление рабочей жид0 кости в гидроцилиндре оправки и заклинивающая ось 14 под усилием тарельчатых пружин смещается влево, заклинивая по скосу В базовую цилиндрическую втулку 9 (фиг. 8-10).

5 Затем шпиндель с закрепленным в оправке 12 базирующим элементом поднимается вверх вдоль оси, обеспечивая зазор С2 между нижним торцом базовой цилиндрической втулки 9 и базовой плоскостью 5 пли0 ты 1 и зазор Ci между плоскостью И Т-образного паза 2 и упорным кольцом 10, при этом Ci + С2 а (фиг. 4 и 5). В таком положении шпиндель с базирующим элементом перемещается вдоль Т -образных па5 зов 2 в координатной системе станка ХсОсУс в заданное положение, формируя координатную систему детали ХдПдуд (фиг. 1). В заданном положении рабочую жидкость подают в гидроцилиндр оправки 12, осво- б ождая базовую цилиндрическую втулку 9,

затем шпиндель с оправкой поднимают. В результате этого тарельчатые пружины 11 пакета разжимаются, прижимая упорное кольцо 10 к плоскости И Т-образного паза 2, чем обеспечивается закрепление базирующего элемента в заданном положении паза (фиг. 6).

Шпиндель с оправкой направляется снова в загрузочную позицию для установки слздующего базирующего элемента. Цикл повторяется.

В предлагаемом техническом решении по сравнению с известным исключается взаимодействие фланца тяги с дном Т-образного паза при перемещении базирующего элемента, благодаря чему повышается точность базирования детали и ускоряется переналадка приспособления. Кроме того, упрощается изготовление пазов плиты за счет расширения полей допусков.

Формула изобретения Устройство для установки детали содержащее плиту с базовой плоскостью и выполненными в плите пазом, предназначенным для загрузочной позиции, и сеткой Т-образных пазов с установленными в них с возможностью перемещения базирующими элементами, каждый из которых состоит из тяги с бланцем, стопорным элементом и

3

установленными на тяге с возможность-о осевого перемещения упорным кольцом и пакетом тарельчатых пружин, расположенным между фланцем тяги и одним из торцов

упорного кольца, другой торец которого свободно установлен по высоте в загрузочной позиции, а в рабочей позиции предназначен для взаимодействия с плоскостью Т-образного паза, противоположной дну последнего, и предназначенные для взаимодействия с базирующими элементами при перемещении последних по Т-образным пазам оправку с размещенной в ней заклинивающей осью-, отличающееся тем, что, с целью

повышения точности базирования детали, производительности и снижения трудоемкости изготовления устройства, оно снабжено установленными на тяге каждого базирующего элемента базовыми цилиндрическими втулками со скосами, которые предназначены для взаимодействия с заклинивающей осью оправки, при этом один из торцов каждой базовой цилиндрической втулки предназначен для взаимодействия

со стопорным элементом Соответствующей тяги, другой из торцов - с базовой плоскостью плиты, а паз в загрузочной позиции выполнен Т-образным, причем его высота в расширенной части больше соответствующей высоты Т-образных пазов сетки.

ik

Г Пг.-ri

ю

о o со o

«О

«a

СП

l 0,

%

UJ

I

u r

г- г

(риг 7

Л-Л

Фиг. 8

9

tz

повернуто

iZ -

-//

| Устройство для установки деталей | 1986 |

|

SU1425027A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-07—Публикация

1989-06-14—Подача