Изобретение относится к масложиро- вой промышленности.

Цель изобретения - уменьшение пох ерь масла повышение качества.шрота- и интенсификация процесса.

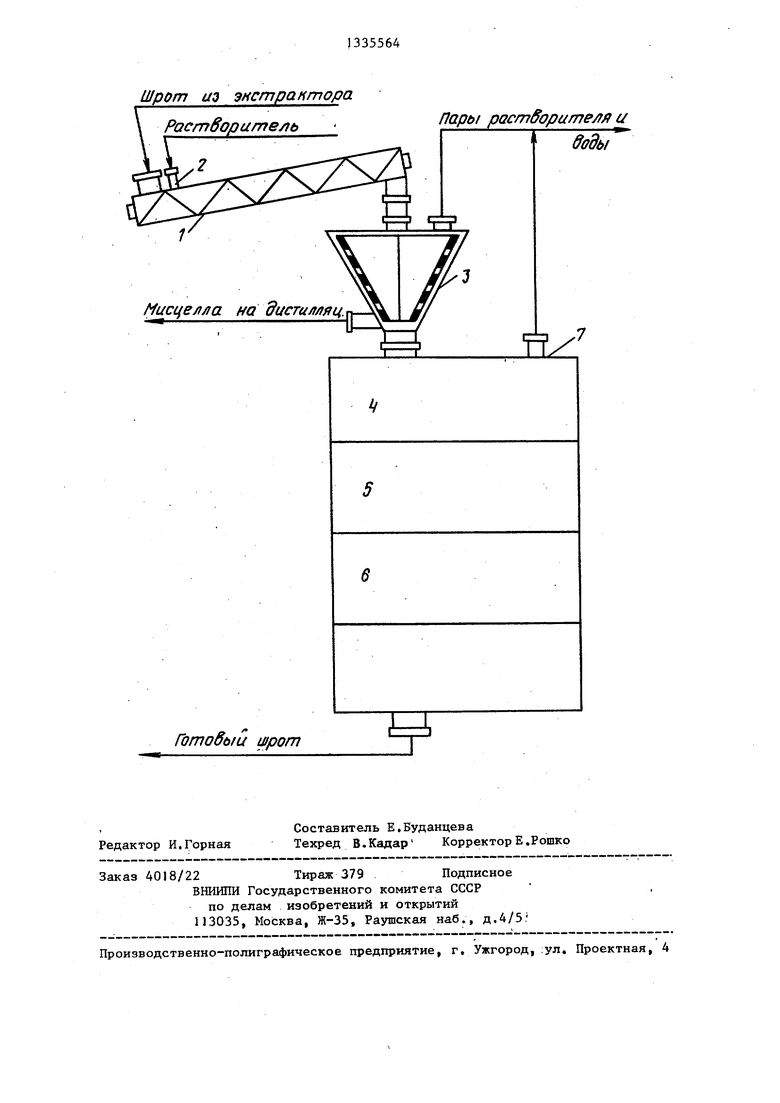

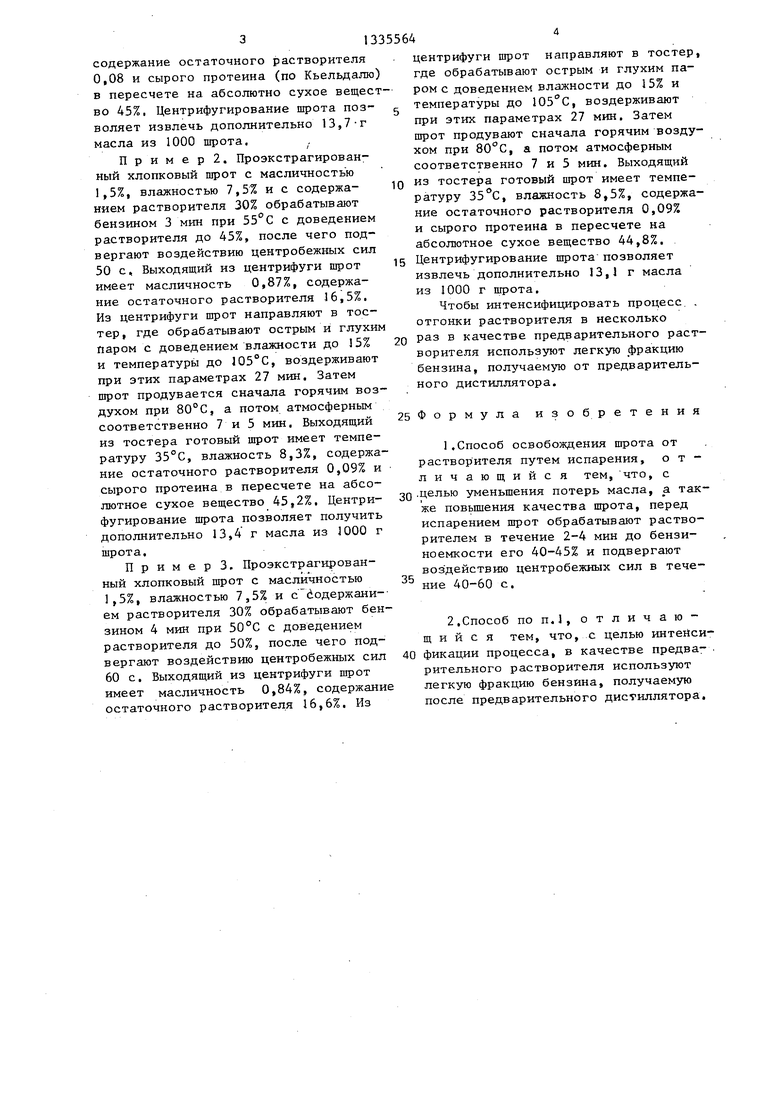

На чертеже представлена технологическая схема осуществления предлагаемого способа.

Способ осуществляют следуЕощим .образом,

Выходящий из экстрактора шрот о содержанием растворителя направляют в наклонный герметичный шнековый питатель 1, где осуществляют дополнительную обработку растворителем (бензином) 2-4 мин, В герметичном шне ковом питателе шрот орошают бензином, подаваемым через форсунки 2, Далее обработанный шрот с бензнноем- костью 40-45% направляют в фильтрующую центрифугу 3 непрерывного действия, где под давлением центробежной силы происходит npi-шудительная фильт

рация в течение 40-60 с слабоконцент- 25 го уменьшается общая продолжительрированной мисцеллы, содержащейся в материале (шроте), который удаляется за пределы центрифуги 3 и стекает в отстойник 4, и насосом 5 слабокон- центрированную мисцеллу подают в мис- целлоподогреватель 6, откуда по трубопроводу направляют в экстрактор. Осажденные частицы шрота в отстойнике 4 периодически направляют в наклонньш шнековый питатель 1,.jc способа дает возможность снизить безОтделившийся твердый осадок (шрот) возвратные потери ценного бензина на с остаточным растворителем из цент- 50%. . рифуги 3 направляют в чанный испаритель (тостер) 7, где происходят окончательное удаление остаточного раст- 40 верителя,- влаготепловая обработка и конденционирование. В верхних чанах тостера осуществляют окончатель- . ное удаление остаточного растворите- ля из шрота за счет тепла глухого и острого пара, в последующих двух чанах - соответственно сушку и охлажде- ние. Чаны тостера, за исключением чана для охлаждения, имеют наружный обогрев. Перепуск шрота в верхних чанах осуществляют через отверстия, снабженные перепускными клапанами. Подачу шрота из зоны окончательной

Пример 1. Проэкстрагированный ХЛОПК9ВЫЙ шрот с масличностью 1,5%, влажностью 7,5% и с содержанием растворителя .30% обрабатывают (бензином) 2 мин при 50°С с доведением растворителя до 40%, после чего подвергают воздейст jg ВИЮ центробежных сил 40 с. Выходящий из центрифуги твердый осадок (шрот) имеет масличность 0,93%, содержание остаточного растворителя 16,2%. . Отделившийся шрот из центрифуги на50 правляют в чанный испаритель (тостер) Шрот обрабатывают острым и глухим паром с доведением влажности до 15% и температуры до 105°С, воздерживают при этих параметрах 27 мин. Затем

отгонки растворителя в зону сушки производят через герметичный транспортер. В зоне сушки шрот продувается горячим воздухом. Из зоны сушки ш}зот направляют в зону охлаждения, где его продувают атмосферным воздуком. Выход готового шрота- из тостера осуществляют через шлюзовый зазор.,

Пары бензина и воды -по аспирацион- ной трубе через колосники и через слой шрота в чанах.поднимаются в верхний чан, откуда по трубопроводу направляются в мокрую шротоловушку

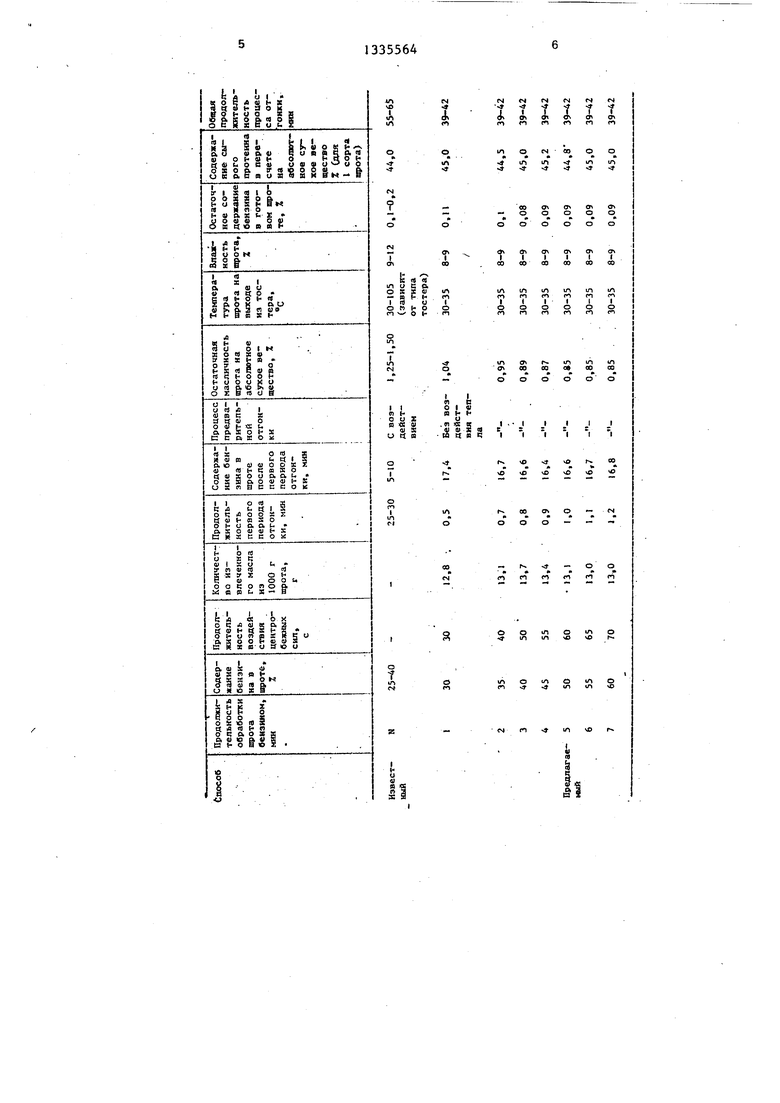

и далее на конденсационные, рекупе- рационные и разделительные установки .для регенерации оборотного растворителя по существующей технологии. В таблице даны результаты опытов

предлагаемого способа по сравнению с известным.

Результаты экспериментов показывают, что при использовании предлагаемого способа по сравнению с известным уменьшается остаточная масличнос ть щротана абсолютное сухое вещество до 0,85- 1,0%, значительно сокращается продолжительность первого периода отгонки (с 25-30 до 1 мин), в результате ченость процесса отгонки примерно на 35%, с уменьшением времени воздействия на nipoT высоких температур повышается качество шрота за счет денатура- 30 ции белка, 50-60% непрочно связанного растворителя удаляется без воздействия .тепла в центрифуге, в результате чего значительно экономится расход пара, использование предлагаемого

озвратные потери ценного бензина на 0%. .

Пример 1. Проэкстрагированный ХЛОПК9ВЫЙ шрот с масличностью 1,5%, влажностью 7,5% и с содержанием растворителя .30% обрабатывают (бензином) 2 мин при 50°С с доведением растворителя до 40%, после чего подвергают воздейстВИЮ центробежных сил 40 с. Выходящий из центрифуги твердый осадок (шрот) имеет масличность 0,93%, содержание остаточного растворителя 16,2%. . Отделившийся шрот из центрифуги направляют в чанный испаритель (тостер). Шрот обрабатывают острым и глухим паром с доведением влажности до 15% и температуры до 105°С, воздерживают при этих параметрах 27 мин. Затем

шрот сначала горячим возду- хом при 80 С, а потом атмосферным холодным соответственно 7 и 5 мин. Выходящий из тостера готовый шрот имеет температуру 35°С, влажность 8,5%,

содержание остаточного растворителя 0,08 и сырого протеина (по Кьельдалю) в пересчете на абсолютно сухое вещество 45%, Центрифугирование шрота позволяет извлечь дополнительно 13,7т масла из 1000 шрота.

Пример 2. Проэкстрагирован- ный хлопковый шрот с масличностью 1,5%, влажностью 7,5% и с содержанием растворителя 30% обрабатывают бензином 3 мин при 55°С с доведением растворителя до 45%, после чего подвергают воздействию центробежных сил 50 с. Выходящий из центрифуги шрот имеет масличность 0,87%, содержание остаточного растворителя 16,5%. Из центрифуги шрот направляют в тостер, где обрабатывают острым и глухим паром с доведением влажности до 15% и температуры до 105°С, воздерживают при этих параметрах 27 мин. Затем шрот продувается сначала горячим воздухом при 80°С, а потом атмосферным соответственно 7 и 5 мин. Выходящий из тостера готовый шрот имеет температуру 35°С, влажность 8,3%, содержание остаточного растворителя 0,09% и сырого протеина в пересчете на абсолютное сухое вещество 45,2%. Центрифугирование шрота позволяет получить дополнительно 13,4 г масла из 1000 г шрота.

Пример 3, Проэкстрагирован- ный хлопковый шрот с масличностью 1,5%, влажностью 7,5% и с бодержанием растворителя 30% обрабатывают бензином 4 мин при 50°С с доведением растворителя до 50%, после чего подвергают воздействию центробежных сил 60 с. Выходящий из центрифуги шрот имеет масличность 0,84%, содержани остаточного растворителя 16,6%. Из

35564

центрифуги шрот направляют в тостер, где обрабатывают острым и глухим паром с доведением влажности до 15% и температуры до 105°С, воздерживают при этих параметрах 27 мин. Затем шрот продувают сначала горячим воздухом при 80°С, а потом атмосферным соответственно 7 и 5 мин. Выходящий

10 из тостера готовый шрот имеет температуру 35°С, влажность 8,5%, содержание остаточного растворителя 0,09% и сырого протеина в пересчете на абсолютное сухое вещество 44,8%.

15 Центрифугирование шрота позволяет извлечь дополнительно 13,1 г масла из 1000 г шрота.

Чтобы интенсифицировать процесс, , отгонки растворителя в несколько

20 раз в качестве предварительного растворителя используют легкую фракцию бензина, получаемую от предварительного дистиллятора.

25 Формула изобретения

1.Способ освобождения шрота от растворителя путем испарения, отличающийся тем, что, с .целью уменьшения потерь масла, а также повьш1ения качества шрота, перед испарением шрот обрабатывают растворителем в течение 2-4 мин до бензи- ноемкости его 40-45% и подвергают воздействию центробежных сил в тече30

35

ние 40-60 с.

2.Способ ПОП.1, отличающийся тем, что, с целью интейси- 40 фикации процесса, в качестве предва- . рительного растворителя используют легкую фракцию бензина, получаемую после предварительного дистиллятора.

а о

00

о

со о

0

о

со

о

со о

I t

я н

о иX

а «а

11S

и ctD

л ч

а

«

1Л

о

00

о

- г л п

-3- -

м п

о о iTi о ш о

in 1Л vD О hо

t

Л О 1Л О Л О (П fcj1Л 1ЛsO

Шрот аз энстрантора Растворитель

Мисцел/га на дистилляц.

Пары растворители а

доды

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла из маслосодержащего материала | 1990 |

|

SU1805131A1 |

| Способ получения тостированного подсолнечного шрота | 1980 |

|

SU998496A1 |

| Способ подготовки обезэфиренныхСЕМяН КОРиАНдРА K эКСТРАКции | 1979 |

|

SU840093A1 |

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178867C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| Способ получения масла из семян сои | 1980 |

|

SU926000A1 |

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178866C1 |

| Способ подготовки обезэфиренных семян кориандра к прямой экстракции | 1989 |

|

SU1742306A1 |

| СПОСОБ ОБРАБОТКИ ХЛОПЬЕВ МАСЛИЧНЫХ СЕМЯН ПЕРЕД ИЗВЛЕЧЕНИЕМ МАСЛА | 1999 |

|

RU2241025C2 |

| Способ переработки маслиничного материала | 1987 |

|

SU1479493A1 |

Изобретение относится к масложи- ровой промышленности. Целью изобретения является згменьшение потерь масла, повышение качества шрота и интенсификации процесса. Способ осуществляют следующим образом. Выходящий из экстр рактора шрот с содержанием растворителя поступает в наклонный герметичный шнековый питатель, где осуществляют дополнительную обработку растворителем (бензином) в течение 2-4 мин, В герметичном шнековом питателе шрот ррошают бензином, подаваемым через форсунки. Далее обработанный шрот направляют в фильтрующую центрифугу непрерывного действия, где под давлением центробежной силы в течение 40- 60 с происходит принудительная фильтрация слабоконцентрированной мисцеллы, содержащейся в материале (шроте), который удаляется за пределы центрифуги и стекает в отстойник, и насосом подают в мисцеллоподогреватель, откуда по трубопроводу направляют в экстрактор . Осажденные частицы шрота в отстойнике периодически направляются в наклонный шнековый питатель. Отделившийся твердый осадок (шрот) с остаточным растворителем из центрифуги направляют в чанный испаритель (тостер) , где происходят окончательное удаление остаточного растворителя, влаготепловая обработка и конденциони- рование, В верхних чанах тостера осуществляют окончательное удаление остаточного раство рителя из шрота за счет тепла глухого и острого пара, в последующих двух чанах - соответственно сушку и охлаждение. Подачу шрота из зоны окончательной отгонки растворителя в зону сушки производят через герметичный транспортер, В зоне сушки шрот продувают горячим воздухом. Из зоны сушки шрот направляют в зону охлаждения. Здесь он продувается атмосферным воздухом. Чтобы интенсифицировать процесс, в качестве предварительного растворителя используют легкую фракцию бензина, получаемую после предварительного дистиллятора. 1 з,п, ф-лы, 1 ил,, I табл. i (Л СА:) Од сд СП О5 4

Готовый шрот

Редактор И.Горная

Составитель Е.Буданцева

Техред В.Кадар КорректорЕ.Рошко

Заказ 4018/22Тираж 379 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, :ул. Проектная, 4

| Руководство по технологии получения и переработки растительных масел и жиров.-Л., 1974, Т.1, кн | |||

| il, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-11—Подача