Изобретение относится к способу обработки хлопьев масличных семян перед извлечением масла, причем семена перед тем как направить на извлечение из них масла, измельчают и формуют на вальцах в хлопья толщиной приблизительно от 0,1 до 0,5 мм.

Способы этого типа известны и описаны, например, в заявке на патент Германии DE-A-2407453. В этих способах масличные семена подвергают влажно-тепловой обработке в многоступенчатом вибролотке. Недостаток этих способов состоит в том, что при рафинации экстрагированных масел эти масла после удаления слизи, производимого только путем обработки водой, имеют слишком высокое содержание фосфатидов, по каковой причине эти масла не могут быть физически рафинированы с экономически приемлемыми затратами.

В основе изобретения лежит задача предложить способ дезактивации мешающих количеств ферментов в масличном семени, чтобы исключить образование во время отжима масла в прессе и/или экстракции, негидратизируемых фосфатидов, которые иначе попадали бы в полученное масло и затрудняли бы удаление слизи и рафинацию. Согласно изобретению эта задача решается с помощью способа, заключающегося в том, что хлопья с температурой от 20 до 50°С подают в транспортирующий смеситель, в который одновременно вводят водяной пар и/или воду, что хлопья в смесителе транспортируют со временем пребывания от 5 до 50 секунд к выходу смесителя и на выходе отбирают из смесителя хлопья с температурой в пределах от 90 до 110°С и влажностью от 8 до 20 мас.%, что хлопья из смесителя проводят через темперирующую зону, в которой хлопья перемещаются по нагреваемым полкам при времени пребывания от 15 до 50 минут и температуре в пределах от 90 до 110°С, что хлопья отбирают из темперирующей зоны с остаточной влажностью, составляющей, по меньшей мере, половину влажности на входе в темперирующую зону, и пропускают хлопья через зону сушки с температурой от 90 до 120°С и зону охлаждения для образования гранул масличных семян, после чего гранулы направляют на извлечение масла, например, в пресс и/или на экстракцию.

Способ пригоден, прежде всего, для рапсовых семян, но также и для семян подсолнечника, соевых бобов и льняных семян. С помощью тепловой обработки в присутствии одинакового количества влаги как в транспортирующем смесителе, так и в темперирующей зоне достигается дезактивация ферментов, которые иначе бы затрудняли рафинацию масла. Этими ферментами являются, в частности, фосфолипаза и липоксигеназа, а в случае рапсовых семян, прежде всего также мирозиназа. Дезактивация позволяет полностью или в значительной мере предотвратить рост содержания негидратизируемых фосфатидов в сыром масле при получении масла в маслопрессе, а также во время экстракции с помощью растворителей. Благодаря этому содержание фосфатидов в полученном сыром масле может быть снижено простой водной обработкой для последующего отделения слизи настолько, что освобожденное от слизи масло непосредственно может быть направлено на стадию физической рафинации. При удалении слизи водой происходит отделение гидратизируемых фосфатидов (летицина). Однако в сыром масле, подаваемом на рафинацию, остаются негидратизируемые фосфатиды (NНР). В этом случае достаточна относительно простая физическая рафинация (отбеливание и дезодорирование), так как содержание фосфатида уже снижается достаточно при удалении слизи водой из сырого масла рапсового семени, семян подсолнечника или соевых бобов.

При извлечении масла из рапсового семени важным продуктом является не только масло, но также и рапсовый шрот, который может быть использован в качестве корма для скота. Если активность мирозиназы в рапсовых хлопьях слишком высока, то при дальнейшей обработке твердых веществ (Expeller) из маслопресса может быть получен рапсовый шрот, содержащий мешающие количества продуктов разложения, обусловленных активностью мирозиназы. Дезактивация мешающих ферментов уже перед маслопрессом имеет то преимущество, что позволяет биохимически инактивировать мешающие ферменты, а также и мирозиназу, что облегчает удаление слизи и выводит из рапсового шрота мешающие количества продуктов разложения.

Как правило, хлопья масличных семян вводят в транспортирующий смеситель с содержанием влаги от 3 до 12 мас.% и затем в смеситель дополнительно подводится влага. Хлопья целесообразно нагревать в транспортирующем смесителе в течение времени от 3 до 10 секунд до температуры 80°С. Было установлено, что приблизительно до температур 70-75°С в хлопьях усиленно протекают ферментативные реакции, которые приводят к образованию нежелательных субстанций. В результате быстрого нагревания в транспортирующем смесителе образование этих мешающих субстанций предотвращается или существенно замедляется.

Предлагаемый способ особенно пригоден для переработки рапсовых семян, потому что, наряду с названными липазами, практически полностью может быть дезактивирован типичный для рапсового семени фермент мирозиназа. Недезактивированная мирозиназа при переработке сортов рапса с повышенным или высоким содержанием тиоглюкозидов (GLS) приводит к нежелательным процессам расщепления (гидролиз) тиоглюкозидов (GLS), причем в качестве продуктов реакции образуются летучие изотиоцианаты (ITC) и нелетучие оксазолидинтионы (VOT), которые могут ухудшить качество жмыха, рапсового шрота и масла. Кроме того, принимая во внимание структуру получаемых в качестве продукта рапсовых гранул, это дает возможность проводить экстракцию рапсовых хлопьев непосредственно, без применения маслопресса.

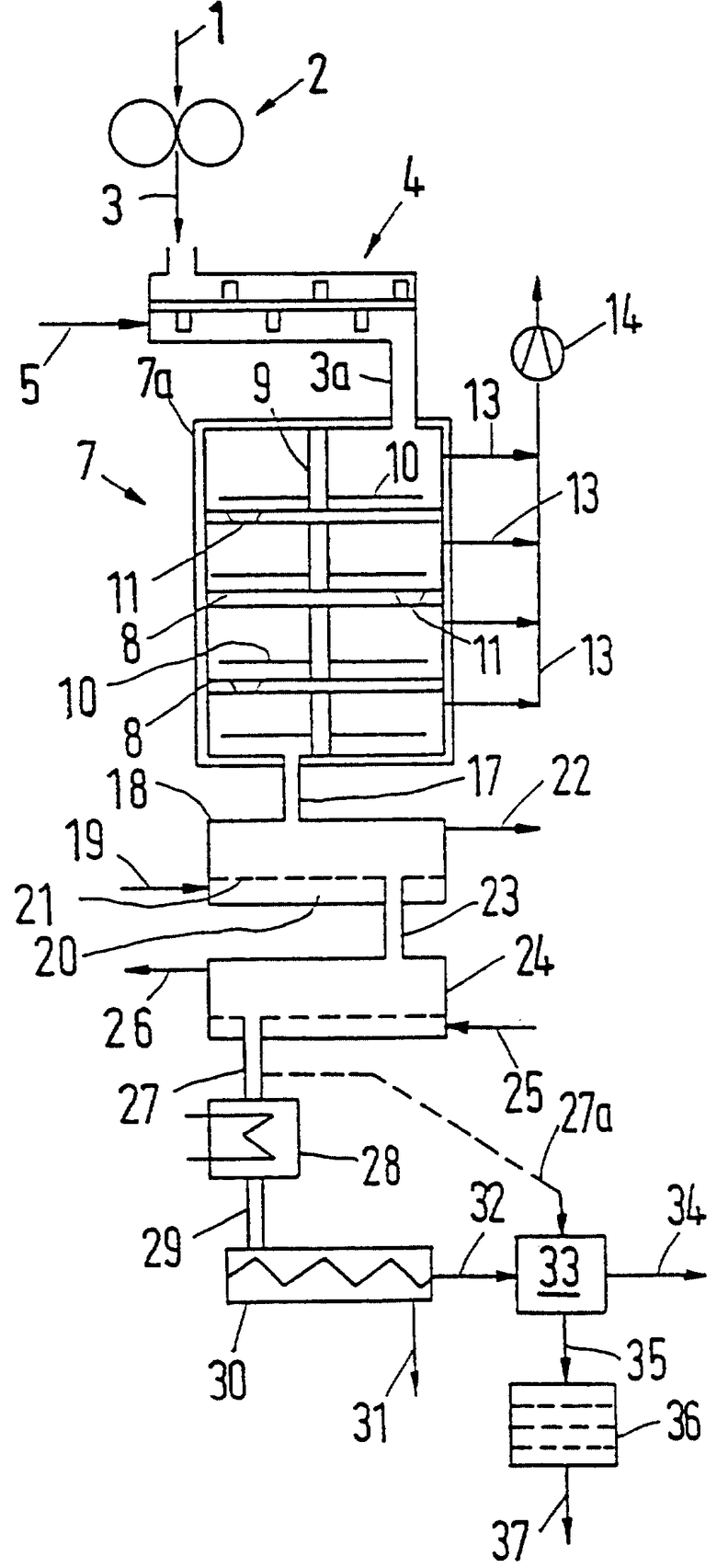

Предлагаемый способ поясняется со ссылкой на чертеж, на котором схематично показано устройство, в котором можно обрабатывать рапсовое семя. Аналогичным образом может происходить в нем и обработка семян подсолнечника, соевых бобов или льняного семени.

Рапсовые семена поступают из непоказанной установки предварительной очистки и подаются с размером зерна приблизительно от 1 до 3 мм по трубопроводу (1) на валки (2), которые перерабатывают их на хлопья толщиной приблизительно от 0,1 до 0,5 мм и, как правило, не более 0,3 мм. Хлопья предпочтительно с температурой приблизительно от 20 до 50°С по трубопроводу (3) подаются в транспортирующий смеситель (4), который может быть, например, лопастным или шнековым смесителем. В смеситель вблизи его входа по трубопроводу (5) вводится водяной пар, который конденсируется в смесителе (4) и увлажняет рапсовые хлопья. Для достижения необходимого увлажнения в смеситель (4), в дополнение к водяному пару, может быть распылена вода. Время пребывания рапсовых семян в смесителе (4) выдерживается в пределах от 5 до 50 секунд, преимущественно от 8 до 30 секунд. На выходе (3а) из смесителя хлопья имеют температуру в пределах от 90 до 110°С и влажность от 8 до 20 мас.%, преимущественно от 10 до 16 мас.%.

По выходе из смесителя (позиция 3а) увлажненные хлопья поступают в темперирующую камеру (7), где они, постоянно перемещаясь, выдерживаются в течение 15-50 минут при температурах от 90 до 110°С. Темперирующая камера (7) имеет обогреваемые паром полки (8) и обогреваемую паром рубашку (7а) и оснащена вертикальным вращающимся валом (9) с расположенными на нем лопастями (10) мешалки. Рапсовые хлопья перемещаются лопастями (10) по обогреваемым полкам, в которых выполнены отверстия (11), и падают вниз через эти отверстия на находящуюся ниже полку. Водяной пар отсасывается из темперирующей камеры (7) по вытяжным трубопроводам (13) с помощью воздуходувки (14).

По истечении 15-50 минут времени пребывания рапсовые хлопья падают через канал (17) в сушильную камеру (18), в которую по трубопроводу (19) подводится теплый воздух с температурой от 90 до 120°С. Воздух сначала поступает в распределительную камеру (20) и затем через перфорированное дно (21) пропускается через рапсовые хлопья. Отходящий воздух отводится по трубопроводу (22). По каналу (23) высушенные хлопья, которые в результате сушки сморщились и превратились в гранулы, подаются в охлаждающую камеру (24), в которую по трубопроводу (25) подводится холодный воздух с температурой около 20°С, равномерно распределяется и пропускается через гранулы. Холодный отходящий воздух отводят по трубопроводу (26). Высушенные и охлажденные гранулы выходят из охлаждающей камеры (24) через канал (27) с температурой в пределах от 40 до 70°С и влажностью приблизительно в пределах от 4 до 10 мас.%.

Перед подачей гранул в маслопресс (30) их сперва нагревают в теплообменнике (28) косвенным обогревом с помощью водяного пара до температуры в пределах от 105 до 120°С и затем по трубопроводу (29) подают в маслопресс. Сырое масло отбирают из пресса (30) по трубопроводу (31) и подают на не показанную установку для удаления слизи водой и для рафинации. Поскольку в случае маслопресса речь идет о предварительном прессе, то получающиеся после него твердые рапсовые отходы (Expeller) по трубопроводу (32) направляются на известную установку (33) экстракции с помощью растворителей, где остаточное масло с помощью неполярного растворителя (гексан) практически полностью удаляется из твердых рапсовых отходов (рапсовый шрот). Маслосодержащий растворитель (Miscella) выходит из установки экстракции (33) по трубопроводу (34) и попадает на установку дистилляции маслосодержащего растворителя (Miscella), где растворитель отделяется от сырого масла.

Экстрагированные твердые рапсовые отходы (Expeller) по трубопроводу (35) поступают на известный отбензиниватель, называемый также тостер (36), для удаления находящегося в рапсовом шроте растворителя (гексан). Готовый шрот отбирают по трубопроводу (37) и подают на не показанную установку охлаждения шрота. Согласно одному варианту способа гранулы направляют по отмеченному штриховой линией трубопроводу (27а) в обход маслопресса (30) и подают непосредственно на экстракцию (33).

Пример

Очищенные рапсовые семена с масличностью 40 мас.% и содержанием воды 6 мас.% измельчают и с температурой около 40°С подвергают дальнейшей переработке в показанном на чертеже устройстве. Из вальцов (2) рапсовые семена выходят в виде хлопьев толщиной от 0,1 до 0,3 мм и с температурой 43°С, которые направляют в лопастный смеситель (4). В смесителе, в который одновременно подается водяной пар с давлением 5 бар и температурой 150°С, хлопья нагреваются в течение 6-7 секунд до 80°С.

После пребывания в смесителе в течение 20 секунд хлопья попадают с температурой 103°С и влажностью 13 мас.% в темперирующую камеру (7). Время пребывания в темперирующей камере составляет 30 минут, после чего хлопья с температурой 100°С отбирают по каналу (17). В сушильной камере (18) температура достигает 115°С, причем хлопья сморщиваются в гранулы. Из следующей за ней охлаждающей камеры (24) гранулы отбирают с температурой 60°С. Влажность гранул в канале (27) составляет 5 мас.%, и перед подачей гранул в маслопресс (30) их нагревают до 105°С в нагревательных противнях.

Извлеченное сырое масло подают по трубопроводу (31) на установку удаления слизи водой; из 100 т очищенных рапсовых семян отжимом на маслопрессе (30) получают 27,2 т сырого масла, еще 12,2 т сырого масла извлекаются из охлажденных твердых рапсовых отходов (Expeller) путем экстракции. Количество обезжиренного рапсового шрота, получаемого в результате экстракции, удаления бензина и сушки, составляет 62 т. Масло, из которого с помощью 0,5 т воды удалена слизь, содержит лишь 0,04 мас.% фосфатидов. При удалении слизи водой получается 1 т лецитинового шлама, из которого может быть извлечено 0,5 т сушеного лецитина-сырца.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| Способ промышленного получения растительного масла холодного отжима из отшелушенных масличных семян с использованием облегчающего прессование средства, происходящего из самих семян | 2021 |

|

RU2832057C1 |

| Способ и устройство для промышленного производства рапсового масла и концентрата рапсового белка из рапсового семени | 2019 |

|

RU2788094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОГО МАСЛА | 1968 |

|

SU218360A1 |

| ПРОИЗВОДСТВО МУКИ ИЗ МАСЛИЧНЫХ СЕМЯН | 2004 |

|

RU2405373C2 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

| Способ получения хлопкового масла | 1983 |

|

SU1221232A1 |

| Способ комплексной переработки льняных семян на маслозаводах для получения светлого лакового и темного масел | 1949 |

|

SU87087A1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2000 |

|

RU2160768C1 |

Изобретение относится к пищевой промышленности, а именно к масложировой промышленности. Способ обработки хлопьев масличных семян перед извлечением масла предусматривает измельчение семени и формирование на вальцах хлопьев толщиной приблизительно от 0,1 до 0,5 мм. При этом хлопья с температурой от 20 до 50°С подают в транспортирующий смеситель, в который одновременно вводят водяной пар и/или воду. В смесителе хлопья транспортируют со временем пребывания от 5 до 50 секунд к выходу смесителя, где отбирают из смесителя хлопья с температурой в пределах от 90 до 110°С и влажностью от 8 до 20 мас.%. При этом хлопья смесителя проходят через темперирующую зону, в которой хлопья перемещают по нагреваемым полкам при времени пребывания от 15 до 50 минут и температуре в пределах от 90 до 110°С. Далее хлопья отбирают из темперирующей зоны с остаточной влажностью, составляющей по меньшей мере половину влажности на входе в темперирующую зону. Для образования гранул масличных семян хлопья пропускают через сушильную зону с температурой от 90 до 120°С и полученные гранулы пропускают через охлаждающую зону с последующей подачей на извлечение масла. Изобретение позволяет разработать способ дезактивации мешающих количеств ферментов в масличном семени, чтобы исключить образование, во время отжима масла, негидратизируемых фосфотидов. 2 з.п. ф-лы, 1 ил.

| Двухрядная лопаточная решетка турбомашины | 1974 |

|

SU534573A1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ МАСЛИЧНЫХ СЕМЯН | 1997 |

|

RU2118654C1 |

| Способ уменьшения емкости туннельных диодов, основанный на уменьшении площади p-n перехода | 1960 |

|

SU148143A1 |

Авторы

Даты

2004-11-27—Публикация

1999-11-02—Подача