Изобретение относится к прокатному производству и может быть использовано при прокатке на четырехвалковой рабочей клети широкополосного стана.

Целью изобретения является повышение долговечности под1нип1 иковых опор валков, сокраш,ение простоев, повышение производительности стапа и точности прокатки.

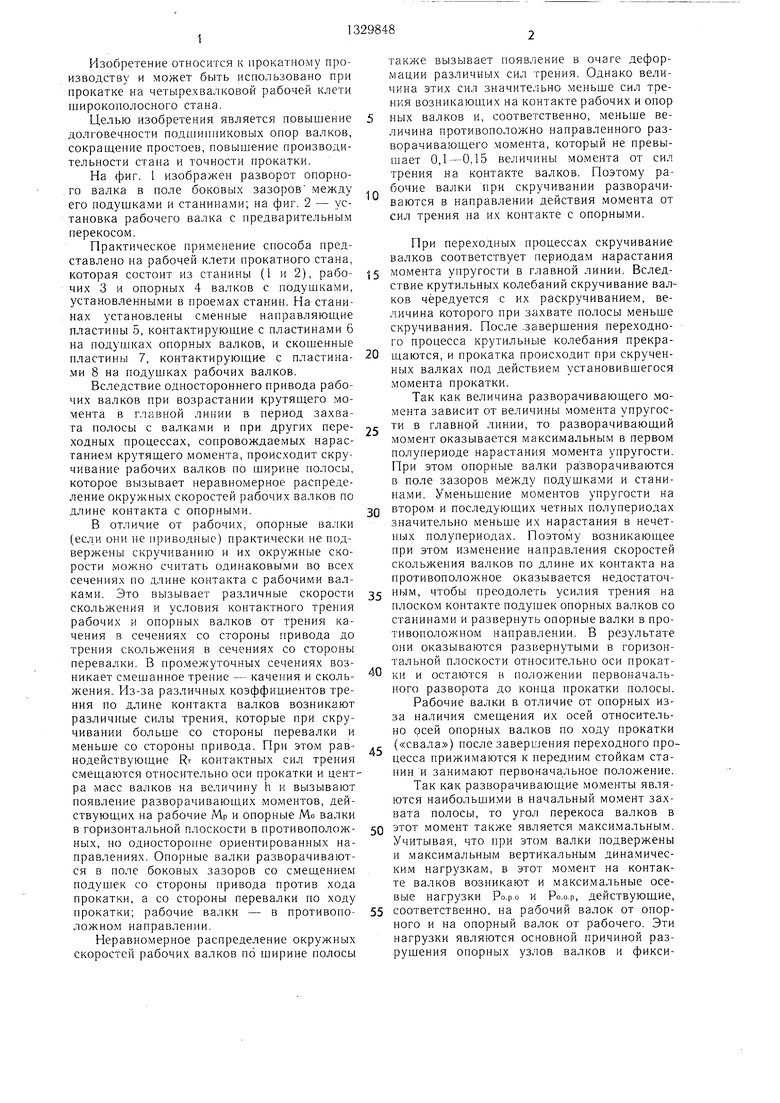

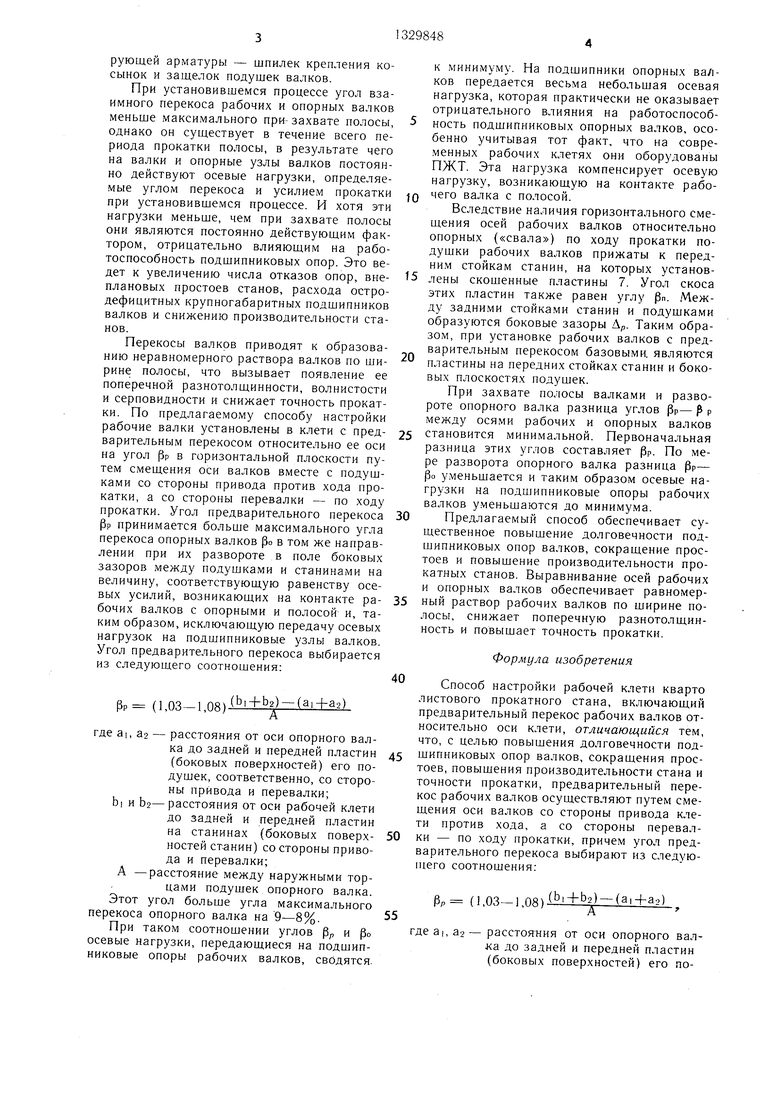

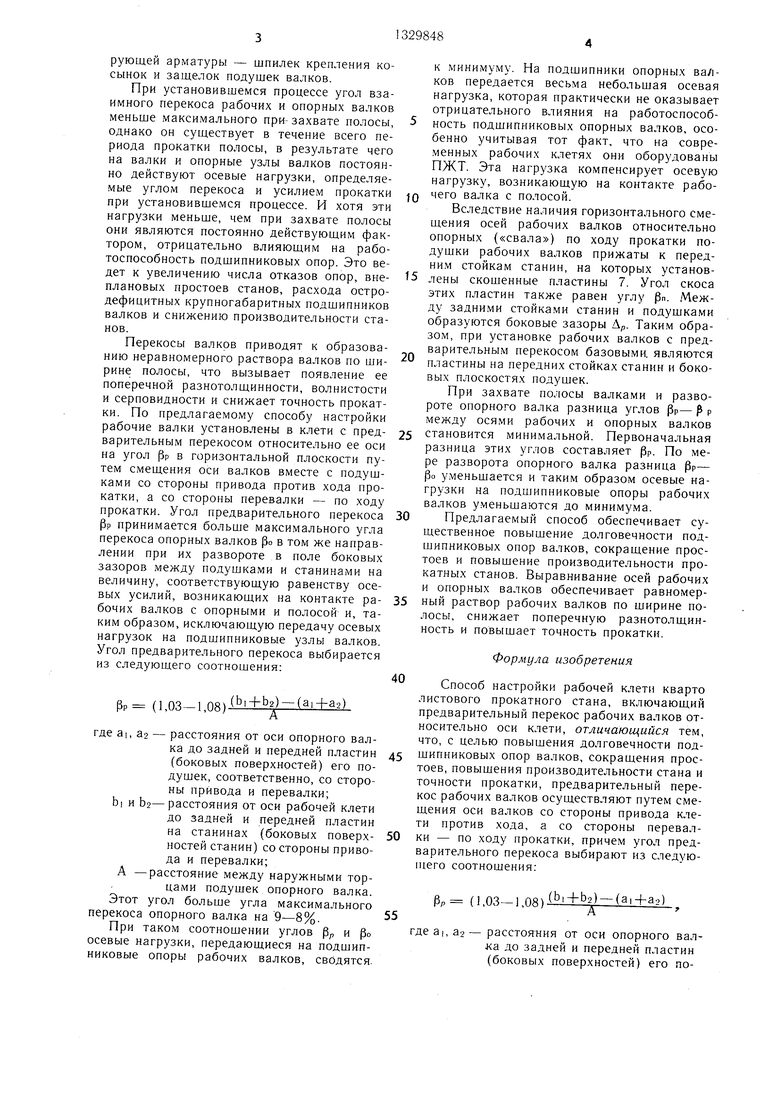

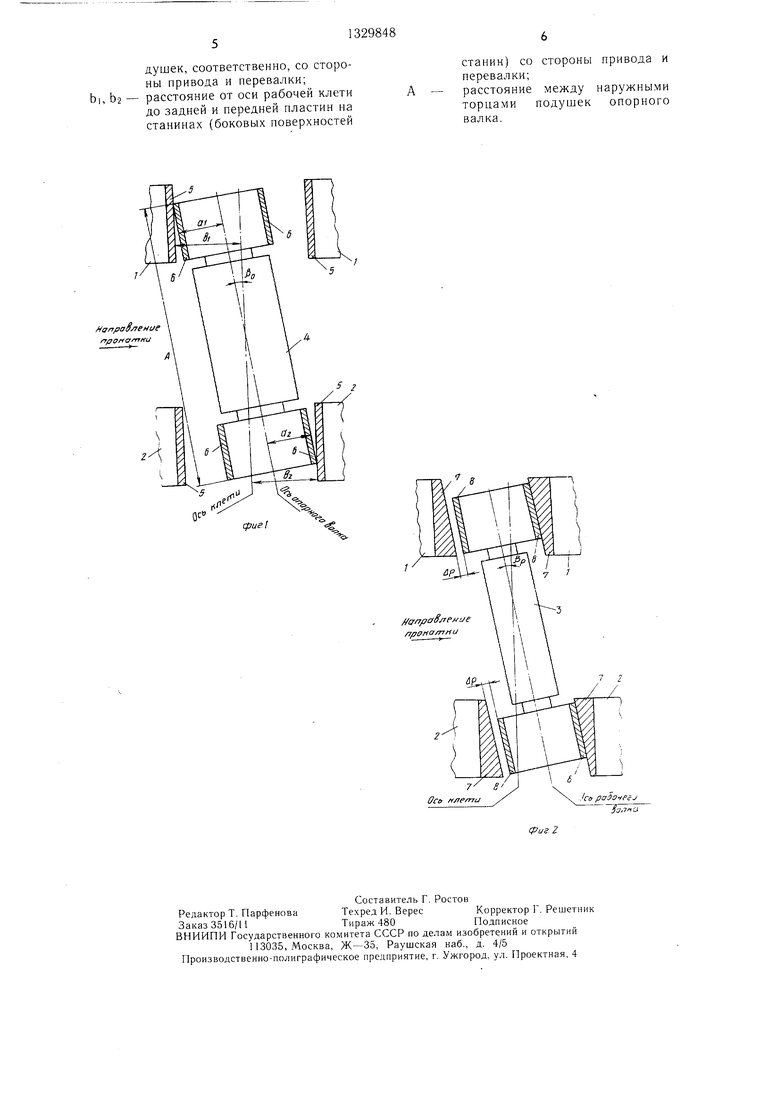

На фиг. 1 изображен разворот опорно- . го валка в поле боковых зазоров между его подушками и станинами; на фиг. 2 - установка рабочего валка с предварительным перекосом.

Практическое применение способа представлено на рабочей клети прокатного стана, которая состоит из станины (1 и 2), рабочих 3 и опорных 4 валков с подушками, установленными в проемах станин. На станинах установлены сменные направляющие пластины 5, контактирующие с пластинами 6 на подушках опорных валков, и скошенные пластины 7, контактирующие с пластинами 8 на подушках рабочих валков.

Вследствие одностороннего привода рабочих валков при возрастании крутящего момента в главной линии в период захвата полосы с валками и при других переходных процессах, сопровождаемых нарас- тание.м крутящего момента, происходит скручивание рабочих валков по ширине полосы, которое вызывает неравномерное распределение окружных скоростей рабочих валков по длине контакта с опорными.

В отличие от рабочих, опорные валки (если они не приводные) практически не подвержены скручиванию и их окружные скорости можно считать одинаковыми во всех сечениях по длине контакта с рабочими валками. Это вызывает различные скорости скольжения и услоЕ ия контактного трения рабочих и опорных валков от трения качения в сечениях со стороны привода до трения скольже1 ия в сечениях со стороны перевалки. В про.межуточных сечениях возникает смешанное трение - качения и скольжения. Из-за различных коэффициентов трения по длине контакта валков возникают различные силы трения, которые при скручивании больще со стороны перевалки и меньше со стороны привода. При этом равнодействующие RT контактных сил трения смещаются относительно оси прокатки и центра масс валков на величину h и вызывают появление разворачиваюш,их моментов, действующих на рабочие Мр и опорные Мо валки в горизонтальной плоскости в противоположных, но односторонне ориентированных направлениях. Опорные валки разворачиваются в поле боковых зазоров со смещением подушек со стороны привода против хода прокатки, а со стороны перевалки по ходу прокатки; рабочие валки - в противоположном направлении.

Неравномерное распределение окружных скоростей рабочих валков по ширине полосы

0

5

0

5

0

5

0

5

0

5

также вызывает появление в очаге деформации различных сил трения. Однако величина этих сил значительно меньше сил трения возникающих на контакте рабочих и опор ных валков и, соответственно, меньше величина противоположно направленного разворачивающего момента, который не превышает 0,1-0,15 величины момента от сил трения на контакте валков. Поэтому рабочие валки при скручивании разворачиваются в направлении действия момента от сил трения на их контакте с опорными.

При переходных процессах скручивание валков соответствует периодам нарастания момента упругости в главной линии. Вследствие крутильных колебаний скручивание вал ков чередуется с их раскручиванием, величина которого при захвате полосы меньше скручивания. После .завершения переходного процесса крутильные колебания прекращаются, и прокатка происходит при скрученных валках под действием установившегося момента прокатки.

Так как величина разворачивающего момента зависит от величины момента упругости в главной линии, то разворачивающий момент оказывается максимальным в первом полупериоде нарастания момента упругости. При этом опорные валки разворачиваются в поле зазоров между подушками и станинами. Уменьшение моментов упругости на втором и последующих четных полупериодах значительно меньше их нарастания в нечетных полупериодах. Поэтому возникающее при этом изменение направления скоростей скольжения валков по длине их контакта на противоположное оказывается недостаточным, чтобы преодолеть усилия трения на плоском контакте подушек опорных валков со станинами и развернуть опорные валки в противоположном направлении. В результате они оказываются развернутыми в горизонтальной плоскости относительно оси прокатки и остаются в положении первоначального разворота до конца прокатки полосы.

Рабочие валки в отличие от опорных из- за наличия смеп.1ения их осей относительно осей опорных валков по ходу прокатки («свала) после завершения переходного процесса прижимаются к передним стойкам станин и занимают первоначальное положение.

Так как разворачивающие моменты являются наибольшими в начальный момент захвата полосы, то угол перекоса валков в этот момент также является максимальным. Учитывая, что при этом валки подвержены и максимальным вертикальным динамическим нагрузкам, в этот .момент на контакте валков возникают и максимальные осевые нагрузки Ро.р.о и Ро.о.р, действующие, соответственно, на рабочий валок от опорного и на опорный валок от рабочего. Эти нагрузки являются основной причиной разрушения опорных узлов валков и фиксирующей арматуры - шпилек крепления косынок и защелок подушек валков.

При установившемся процессе угол взаимного перекоса рабочих и опорных валков меньше максимального при- захвате полосы, однако он существует в течение всего периода прокатки полосы, в результате чего на валки и опорные узлы валков постоянно действуют осевые нагрузки, определяемые углом перекоса и усилием прокатки при установившемся процессе. И хотя эти нагрузки меньше, чем при захвате полосы они являются постоянно действующим фактором, отрицательно влияющим на работоспособность подшипниковых опор. Это ведет к увеличению числа отказов опор, внеплановых простоев станов, расхода остродефицитных крупногабаритных подшипников валков и снижению производительности станов.

Перекосы валков приводят к образованию неравномерного раствора валков по ширине полосы, что вызывает появление ее поперечной разнотолщинности, волнистости и серповидности и снижает точность прокатки. По предлагаемому способу настройки рабочие валки установлены в клети с предварительным перекосом относительно ее оси на угол РР в горизонтальной плоскости путем смешения оси валков вместе с подушками со стороны привода против хода прокатки, а со стороны перевалки - по ходу прокатки. Угол предварительного перекоса (Зр принимается больше максимального угла перекоса опорных валков |3о в том же направлении при их развороте в поле боковых зазоров между подушками и станинами на величину, соответствующую равенству осевых усилий, возникающих на контакте рабочих валков с опорными и полосой и, таким образом, исключающую передачу осевых нагрузок на подшипниковые узлы валков. Угол предварительного перекоса выбирается из следующего соотношения:

РР (1,03-1,08)

f

где ai, аз - расстояния от оси опорного валка до задней и передней пластин (боковых поверхностей) его подушек, соответственно, со стороны привода и перевалки; Ь| и Ь2-расстояния от оси рабочей клети до задней и передней пластин на станинах (боковых поверхностей станин) со стороны привода и перевалки;

А -расстояние между наружными торцами подушек опорного валка. Этот угол больще угла максимального перекоса опорного валка на 9-8%.

При таком соотношении углов р и ро осевые нагрузки, передающиеся на подшипниковые опоры рабочих валков, сводятся.

к минимуму. На подшипники опорных валков передается весьма небольшая осевая нагрузка, которая практически не оказывает отрицательного влияния на работоспособ- 5 ность подшипниковых опорных валков, особенно учитывая тот факт, что на современных рабочих клетях они оборудованы ПЖТ. Эта нагрузка компенсирует осевую нагрузку, возникающую на контакте рабо 0 чего валка с полосой.

Вследствие наличия горизонтального смещения осей рабочих валков относительно опорных («свала) по ходу прокатки подушки рабочих валков прижаты к передним стойкам станин, на которых установ 5 лены скошенные пластины 7. Угол скоса этих пластин также равен углу рп. Между задними стойками станин и подушками образуются боковые зазоры Др. Таким образом, при установке рабочих валков с предварительным перекосом базовыми, являются

пластины на передних стойках станин и боковых плоскостях подушек.

При захвате полосы валка.ми и развороте опорного валка разница углов |3р- р р между осями рабочих и опорных валков

5 становится минимальной. Первоначальная разница этих углов составляет PP. По мере разворота опорного валка разница РР- РО уменьшается и таким образом осевые нагрузки на подшипниковые опоры рабочих валков уменьшаются до минимума.

0 Предлагаемый способ обеспечивает существенное повышение долговечности подшипниковых опор валков, сокращение простоев и повыщение производительности прокатных станов. Выравнивание осей рабочих и опорных валков обеспечивает равномер5 ный раствор рабочих валков по ширине полосы, снижает поперечную разнотолщин- ность и повыщает точность прокатки.

Формула изобретения

Способ настройки рабочей клети кварто

листового прокатного стана, включающий предварительный перекос рабочих валков относительно оси клети, отличающийся тем, что, с целью повыщения долговечности под5 шипниковых опор валков, сокращения простоев, повышения производительности стана и точности прокатки, предварительный перекос рабочих валков осуществляют путем смещения оси валков со стороны привода клети против хода, а со стороны перевал0 ки - по ходу прокатки, причем угол предварительного перекоса выбирают из следую- niero соотношения:

Р, (1.03-1,08 )-(Ь1±Ь2Ь1 И±а2Ь

.А.

гдеа|,а2- расстояния от оси опорного вал- .ка до задней и передней пластин (боковых поверхностей) его подушек, соответственно, со стороны привода и перевалки; расстояние от оси рабочей клети до задней и передней пластин на станинах (боковых поверхностей

станин) со стороны привода и перевалки;

- расстояние между наружными торцами подушек опорного валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1985 |

|

SU1570810A1 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2121898C1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1990 |

|

SU1764239A1 |

| Клеть прокатного стана | 1982 |

|

SU1087220A1 |

Изобретение -относится к прокатному производству и может быть иснользовано при прокатке на четырехвалковой рабочей клети широкополосного стана. Целью изобретения является повышение долговечности подшипниковых опор валков, сокращение простоев, повып ение производительности и точности прокатки. В начальные моменты прокатки полосы на валках появляются разворачивающие моменты,которые в это время являются максимальными. Разворачивающие моменты вызывают в месте контакта рабочих и опорных валков значите,пьные осевые нагрузки, которые являются основной причиной разрушения подшипниковых узлов валков. Предварительный регла.ментирован- ный перекос рабочих валков путем смещения оси валков со стороны привода клети против хода, а со стороны перевалки - по ходу в значительной степени снижает описанное явление. Угол разворота рабочих валков на 3-8% больше перекоса опорных валков, который они получают в процессе прокатки. Предварительный перекос рабочих валков осуществляют в ту же сторону, в которую повернутся опорные валки в процессе прокатки. 2 ил. S (Л со ГчЭ СО 00 00

срие.

| Способ воздействия на профиль прокатываемой полосы | 1975 |

|

SU559740A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ воздействия на профиль прокатываемой полосы на стане кварто | 1983 |

|

SU1106557A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1985-03-28—Подача