Изобретение относится к производ- стзу высокостойких огнеупорных покрытий, предназначенных для защиты керамических изделий, применяемых в агрегатах, используемых в черной и цветной металлургии и стекловарении.

Целью изобретения является, повышеКомпозиция, состоящая только из рунда с фосфатным связующим аналоги но с составом прототипа набирает уд летворительную (j j и сцепления с ос

ние прочности..

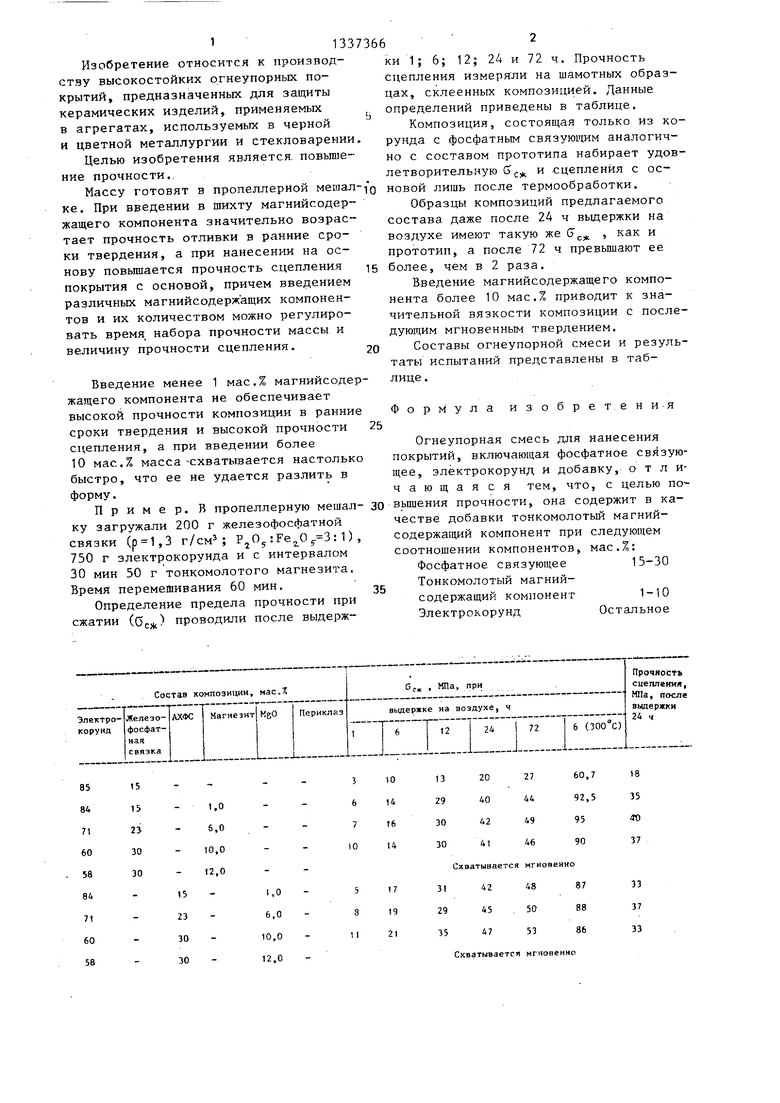

Массу готовят в пропеллерной мешал-{Q новой лишь после термообработки. ке. При введении в шихту магнийсодер- Образцы композиций предлагаемого жащего компонента значительно возрастает прочность отливки в ранние сроки твердения, а при нанесении на основу повьш1ается прочность сцепления покрытия с основой, причем введением различных магнийсодерж ащих компонентов и их количеством можно регулиросостава даже после 24 ч вьщержки на воздухе имеют такую же G , как и

прототип, а после 72 ч превышают ее

15 более, чем в 2 раза.

Введение магнийсодержащего компонента более 10 мас.% приводит к значительной вязкости композиции с посл дующим мгновенным твердением.

вать время, набора прочности массы и величину прочности сцепления.

Введение менее 1 мас.% магнийсодер- жащего компонента не обеспечивает высокой прочности композиции в ранние сроки твердения и высокой прочности 25 сцепления, а при введении более 10 мас..% масса-схватывается настолько быстро, что ее не удается разлить в форму.

20

Пример. В пропеллерную мешал- ЗО прочности, она содержит в каку загружали 200 г железофосфатной связки (,3 г/смз ; Р,0 5.3: 1) , 750 г электрокорунда и с интервалом 30 мин 50 г тонкомолотого магнезита. Время перемешивания 60 мин.

Определение предела прочности при сжатии (бс)(с проводили после выдерж

15 15 2J

30 30

15

23 30 30

1.0

6,0 10,0 12,0

1,0

6,0

10,0

12.0

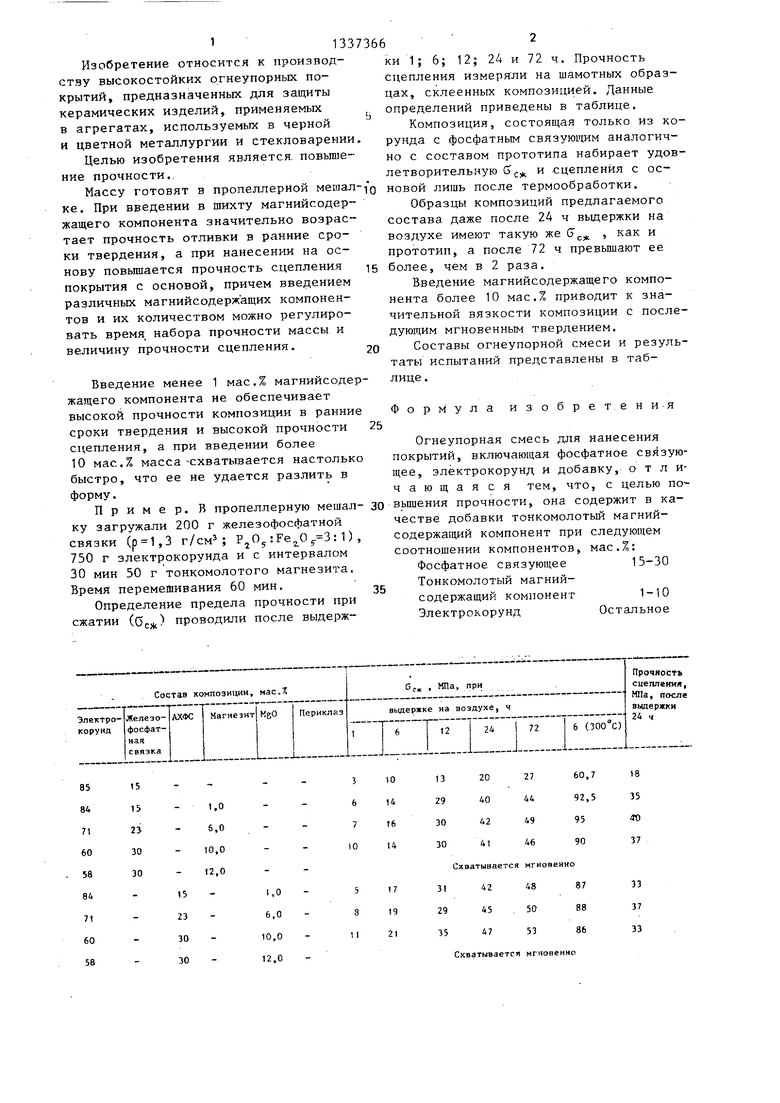

ки 1; 6; 12; 24 и 72 ч. Прочность сцепления измеряли на шамотных образцах, склеенных композицией. Данные определений приведены в таблице.

Композиция, состоящая только из корунда с фосфатным связующим аналогично с составом прототипа набирает удовлетворительную (j j и сцепления с основой лишь после термообработки. Образцы композиций предлагаемого

новой лишь после термообработки. Образцы композиций предлагаемого

состава даже после 24 ч вьщержки на воздухе имеют такую же G , как и

прототип, а после 72 ч превышают ее

более, чем в 2 раза.

Введение магнийсодержащего компонента более 10 мас.% приводит к значительной вязкости композиции с последующим мгновенным твердением.

Составы огнеупорной смеси и результаты испытаний представлены в таблице .

Формула изобретени-я

Огнеупорная смесь для нанесения покрытий, включающая фосфатное свйзую- щее, элёктрокорунд и добавку, отличающаяся тем, что, с целью по

честве добавки тонкомолотый магний- содержащий компонент при следующем соотношении компонентов, мас.%:

Фосфатное связующее 15-30

Тонкомолотый магнийсодержащий компонент 1-10

Электрокорунд Остальное

10 13 2027 60,718

14 29 4044 92,535

16 30 4249 95«О 14 30 4)46 9037

Схватываетсямгиовенно

17 31 4248 8733

19 29 4550 8837

21 33 4753 8633

Схватываетсямгновенно

Состав композиции, мас.%

Железо- фосфатнаясвязка

АХФС

Магнезит

HgO

ГТериклаз

15 23 30 30 13 30 15 30

15

30

1,0

10,0

1,0

15 1,0 30 10,0 15 30

0,7

15

1,0

6,0

10,0

12,0

1,0 10,0

1,0 10,0

0,5

В состав известной Композиции входят также. нас.Х: ортофосфорная кислот 3; ЛКОН), 5.

Составитель О.Моторина Редактор М.Циткина Техред В.Кадар Корректор И.Эрдейи

Заказ 4093/21 Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Т осква, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

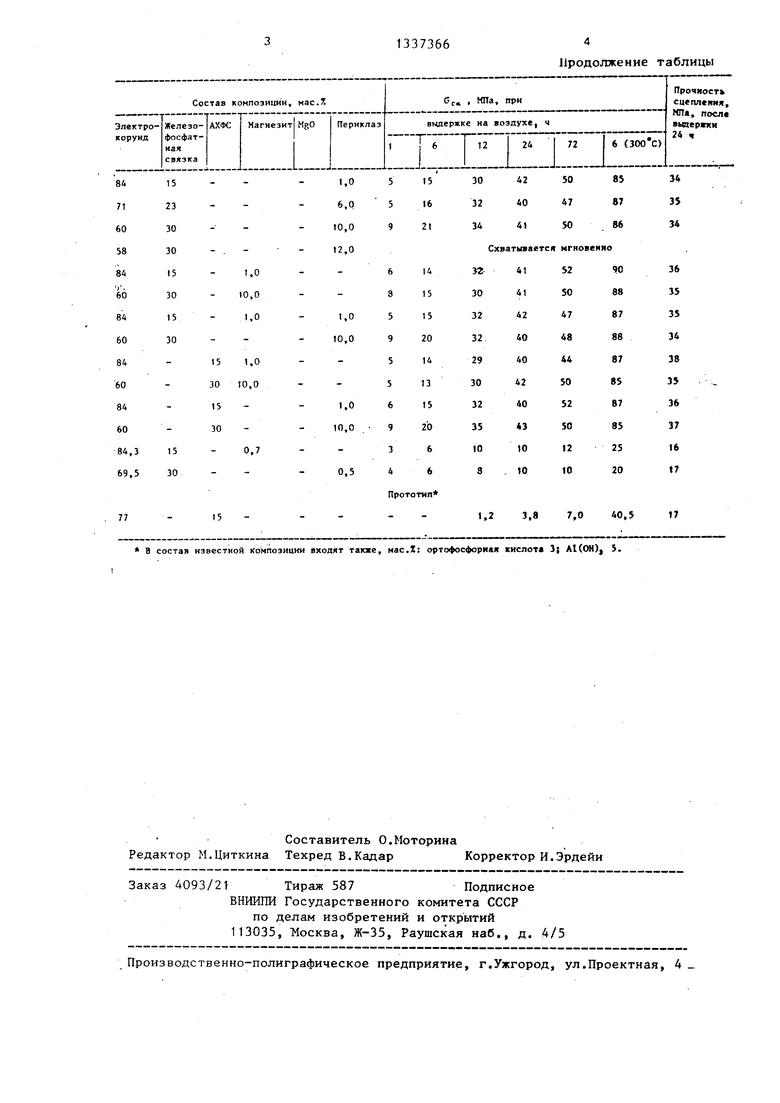

Продолжение таблицы

Gf, , МПа, при

выдержке на воздухе, ч

nriiluZiJ

6 (300 С)

15

16

21

14 15 15 20 14 13 15 20 6 6

30 32

34

эг

30 32 32 29 30 32 35 10 8

42 40 41

50 47 50

85 87

86

Схватыяается мгновенно

41 41 42 40 40 42 40 «3 10

to

52 50 47 48 44 50 52 50 12 1C

90 38 87 88 87 85 В7 85 25 20

отип

1.23.87,040.5

34 3S

34

36 35 35 34 38 35 36 37 16 17

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для нанесения покрытий | 1985 |

|

SU1260355A1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2004 |

|

RU2264367C1 |

| Шликер для покрытия алюмосиликатных огнеупоров | 1985 |

|

SU1291583A1 |

| Шихта для изготовления огнеупорного композиционного материала | 1990 |

|

SU1791426A1 |

| Слоистый конструктивно-теплоизоляционный элемент | 1981 |

|

SU1004323A1 |

| Огнеупорная масса | 1984 |

|

SU1165666A1 |

| Вяжущее | 1990 |

|

SU1805112A1 |

| Вяжущее | 1987 |

|

SU1539182A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2033404C1 |

Изобретение относится к области производства высокостойких огнеупорных покрытий, предназначенных для защиты керамических изделий, применяемых в агрегатах, которые используются в черной и цветной металлургии и стекловарении. Цель изобретения - повьше- ние прочности покрытия. Огнеупорная смесь для нанесения покрытий содержит, мас.%: фосфатное связующее 15-30, тонкомолотый магнийсодержащий компонент 1-10, электрокорунд - остальное. Предлагаемая огнеупорная смесь позволяет более чем в 2 раза повысить прочность сцепления покрытия с основой и повысить прочность в ранние сроки твердения. 1 табл. W со со со а О5

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU706367A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU963976A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-09-15—Публикация

1986-04-24—Подача