Изобретение относится к области производства стройматериалов и может быть использовано для получения быстротверде- ющих высокопрочных материалов и изделий; огнеупорных растворов и бетонов; темпёратуростойких покрытий и клеев для керамики и огнеупоров; для изготовления жаростойких композиционных материалов.

Целью изобретения является повышение прочности вяжущего при температуре термообработки в интервале 1000 и 1300°С, и обеспечение твердения его в естественных условиях.

Поставленная цель достигается тем, что вяжущее содержит, мас.%:

Электрокорунд61.1-73,8

Сталеплавильный шлак3,1-11,6

Фосфатное связующееОстальное

В качестве кальцийсодержащей добавки было опробовано множество шлаков черной металлургии, в частности, сталеплавильных, эффект от введения которых в диапазоне 3,1-11,6 мас.% оказался равнозначным.

Химический состав шлаков изменялся в широких пределах, и в общем виде может быть представлен следующим образом, мас.%:

СаО36,38-57,69

SI023,61-23,56

FeO2,18-35,10

РеОз3,30-22,41

А 20з1,28-10,08

МпО2,55-13,84

МдО0,73-4,36

PaOs2,72-11,11

При введении шлака менее 3,1 мас.% растягиваются сроки схватывания вяжущеJOO

Р

;сл

ю

го, масса нуждается в термообработке. Увеличение количества шлака ( 3,1 мас.%) обеспечивает формирование прочной структуры в раннем возрасте. Повышение содержания шлака ( 11,6 мас.%) нежела- тельно: живучесть масс.ы сокращается, ухудшаются ее формовочные свойства и, как следствие, технологичность смеси. Введение шлаков.более 11j6 мас.%/в составы, подвергнутые термообработке, сопровож- даётся.постёпенным уменьшением механических характеристик; снижается огнеупорность; имеет место изменение линейных размеров (усадка). Кроме того, повышение содержания шлака не дает положительного эффекта по прочности по сравнению с уже достигнутым.

2. Электрокорунд

Содержание электрокорунда в шихте в пределах 61,1-73,8 мас.% является опти- мальным. Указанные предельные концентрации позволяют получить прочную устойчивую структуру изделия, сохраняющуюся при действии высоких температур.

Увеличение количества электрокорунда ( 73,8 мас.%) не обеспечивает получение необходимых для распалубки прочностных характеристик вследствие недостатка вяжущей составляющей. Пониженное введение ( 61,1 мас.%) его вызывает ухудшение ме- ханических показателей цементов.

3. Фосфатное связующее

Количество связки зависит от требуемой консистенции массы при следующем ее применении. В частности, при использова- нии ее для штучных изделий формирование камня осуществляется на основе теста нормальной густоты методом пластичного формования. При этом количество связующего определяется объемом изделия, а, значит, и количеством, гранулометрией дисперсного наполнителя.

Изменение количественного диапазона ввода фосфатного связующего в сторону уменьшения ( 23,1 мас.%) или увеличения ( 27,3 мас.%) приводит к неполному связыванию его при твердении в одном случае, и к нарушению структурообразования массы с образованием жесткой смеси - в другом. В обоих вариантах условия для получения качественного изделия отсутствуют.

Технология получения предлагаемого вяжущего заключается в измельчении компонентов наполнителя до тонкодисперсного состояния, вводе порошка в фосфатное связующее при интенсивном перемешивании смеси, формовании образцов на основе приготовленной массы для испытания физико-механических показателей после высокотемпературного нагрева при 900, 1000, 1100, 1200, 1300°С, Возможно использова1 ние вяжущего сразу после формования в естественных условиях.

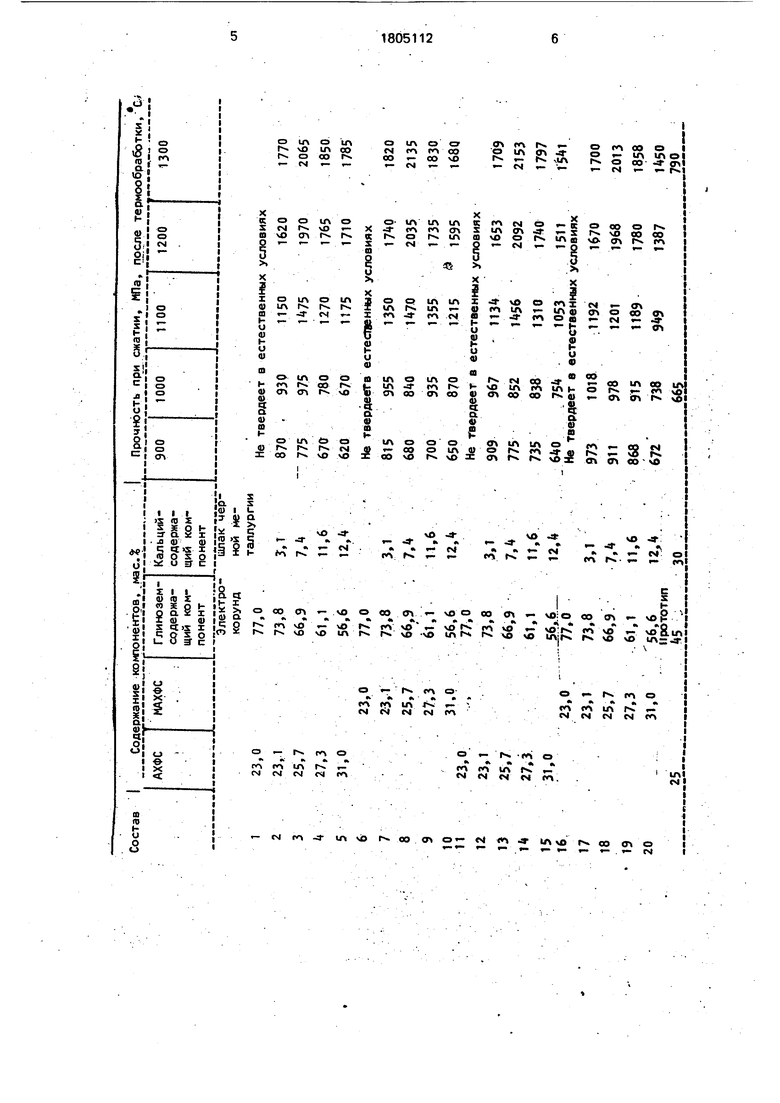

В таблице приведены составы предлагаемого и известного вяжущих, а также их физико-механические свойства, причем составы 1, 5, 6, 10 имеют запредельные значения.

Из таблицы следует, что термообработка вяжущего обеспечивает существенное повышение механической прочности. Ее величина значительно превосходит прочность прототипа. Высоких значений прочностных показателей заявляемый состав достигает при более низких температурах термообработки: 900-1300°С,

Использование заявляемого изобретения позволяет:

расширить сырьевую базу производства жаростойких строительных материалов за счет применения промышленных отходов, в частности, шлаков черной металлургии;

получить изделия, обладающие достаточной распалубочной прочностью, формирующейся в естественных условиях;

повысить прочность изделий при пониженных температурах термообработки.

Формула изобретения

Вяжущее, включающее фосфатное связующее, глиноземсодержащий компонент и кальцийсодержащую добавку, отличающееся тем, что, с целью повышения прочности при температуре термообработки 1000 и 1300°С и обеспечения его твердения в естественных условиях, оно содержит в качестве глиноземсодержащего компонен: та электрокорунд, а в качестве кальцийсо- держащей добавки - сталеплавильный шлак черной металлургии при следующем соотношении компонентов, мас.%:

Электрокорунд61.1-73,8

Сталеплавильный

шлак 3.1-11,6

Фосфатное связующееОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная композиция | 1991 |

|

SU1807038A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| Вяжущее | 1987 |

|

SU1539182A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| Высокотемпературная теплоизоляционная масса для футеровки сводов промышленных печей | 1986 |

|

SU1414832A1 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2521980C1 |

| Вяжущее | 1979 |

|

SU857039A1 |

Изобретение относится к области производства стройматериалов и может быть использовано для получения быстротвердеющих высокопрочных материалов и изделий, огнеупорных растворов, бетонов, тем- пературостойких покрытий и клеев. Вяжущее содержит, мас.%: электрокорунд 61,1-73,8; сталеплавильный шлак 3,1-11,6 фосфатное связующее - остальное. Технология получения вяжущего заключается в измельчении компонентов наполнителя до тонкодисперсного состояния, в воде порошка в фосфатное связующее при интенсивном перемешивании смеси, формование образцов на основе приготовленной массы. Прочность при сжатии после термообработки при температуре 1000°С 930-1018 МПа, при температуре 1300°С 1700-2153 МПа/ 1 табл.

| Огнеупорная масса | 1985 |

|

SU1293154A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1985 |

|

SU1260356A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-14—Подача