(54) СПОСОБ ОГНЕУПОРНОГО ПОРОШКА ИЗ КАУСТИЧЕСКОЙ МАГНЕЗИТОВОЙ ПЫЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнеупорного порошка из каустической магнезитовой пыли | 1982 |

|

SU1038321A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАГНЕЗИТОВОГО ПОРОШКА | 1971 |

|

SU310885A1 |

| ОБЪЕДИНЁННЫЙ СПОСОБ ДВУХСТАДИЙНОЙ ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СЛАБОГО ФЛЕШ-ОБЖИГА МАГНЕЗИТА | 2019 |

|

RU2770315C1 |

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| Способ получения оксида магния | 1987 |

|

SU1423497A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Шихта для изготовления магнезиальных спеков | 1987 |

|

SU1535862A1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1991 |

|

RU2023705C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

1

Изобретение относится к огнеупорному производству и может быть использовано при изготовлении плотных материалов, например магнезитового порошка.,

При производстве спеченных магнезитовых порошков обжигом; магнезита во. вращающихся печах образуется большое количество каустической магнези,товой пыли, являющейся основным источником загрязнения поверхностей нагрева котлов-утилизаторов и воздушного бассейна. При утилизации дисперсной каустической пыли, уловленной электрофильтрами и циклонами, повторным обжигом во вращающихсй печах образуются пылевые отложения в газоходе и на наружной поверхности труб котлов-утилизатороЁ до.полного их зарастания и остановки печного . агрегата.

Каустическая пыль в системе печного агрегата вначале обладает ценными свойствами. Она является активным адсорбентом, очищающим Отходящие дымовые газы от сернистого ангидрида, паров щелочей и фтора с образованием супьфатов ц елочных. и щелочноземельных металлов и фторида магния, вредных для о ружающей среды, а обогатившись ими, проявляет отрицательные свойства - становится источником образования пылевых отложений по тракту газового потока.

Известен способ.получения плотных спеченных порошков, включающий операции тонкого помола каустической магнез-итовой пыли; увлажнения ее, прессования полученной массы и обжи0га брикета ij.

Однако данный способ требует больших затрат энергии на измельчение и не устраняет образования пылевых отложений на трубах котлов-утилизаторов, что усложняет процесс обжига

5 брикета, делает его более энергоемким и малойроизводительным.

Наиболее близким к изобретению является способ получения погрошка из 0 каустической магнезитовой пыли, заключающийся в том, что каустическую пыль подвергают помолу с последующим обезвоживанием шлама при помощи вакуум-фильтров и обжигу во вращающих-г ся печах 2 .

5

Однако этот способ включает знергоемкую операцию измельчения материала, а также не устраняет образование сульфатов и пылевых отложений на трубах котлов-утилизаторов. Кроме

0

того, готовый продукт имеет повышенную пористость.

Цель изобретения - повышение качества порошка, устранение образования пылевых отложений на трубах КУ, утилизация сульфатов и уменьшение загрязнения ими окружающей среды.

Поставленная цель достигается тем, что каустическая пыль, улавливаемая из отходящих дымовых газов, увлажняется водой, нагретой до 4070 С при соотношении т:ж 1:13-17, перемешивается, фильтруется на вакуум-фильтрах, полученный после обезвоживания tcek с влажностью не более 40% смешивают с сухой каустической пылью до получения смеси с влажностью 6-1.8%, далее проводят брикетирование смеси при давлении 3001000 кгс/см и обжиг брикетов при 1650С.

Способ осуществляется следующим образом.

Затворение проводится вОдой с температурой 40-70 С в соотношении пыль 1.

---- fjrfv шлам перемешивают

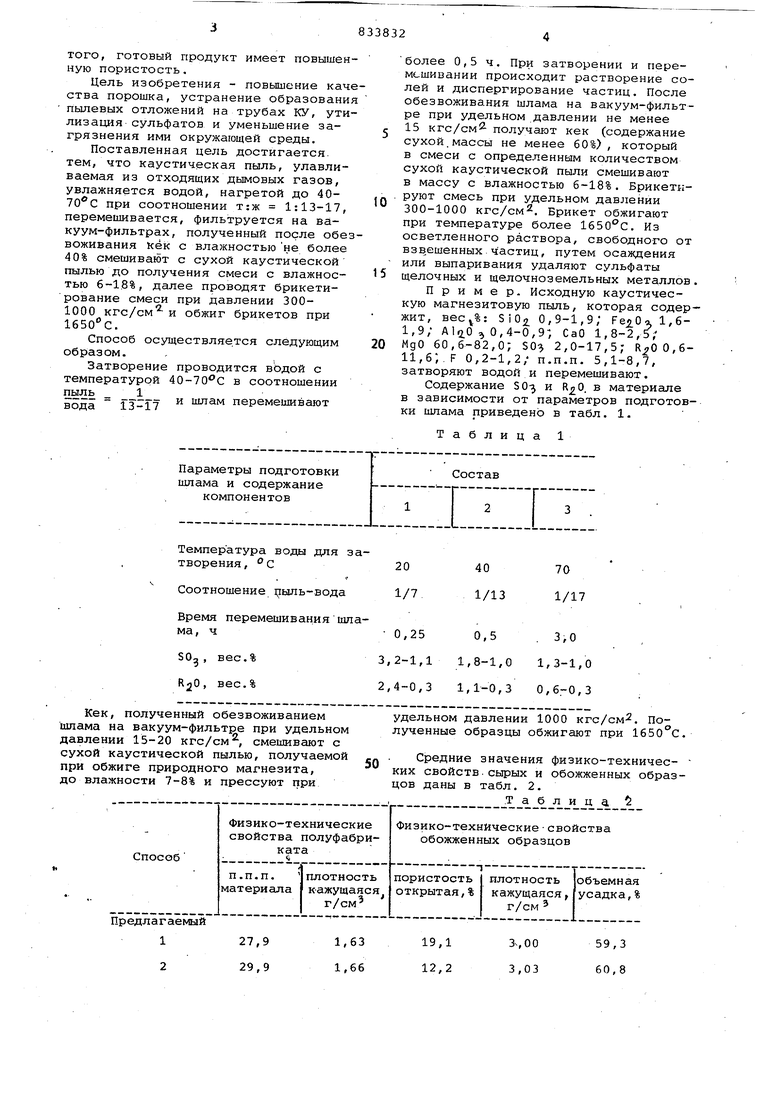

Параметры подготовки шлама и содержание компонентов

Температура воды для затворения, с

Соотношение 1 ыль-вода Время перемеши в ани я шл аКек, полученный обезвоживанием шлама на вакуум-фильтре при удельном давлении 15-20 кгс/см, смешивают с сухой каустической пылью, получаемой при обжиге природного магнезита, до влажности 7-8% и прессуют при

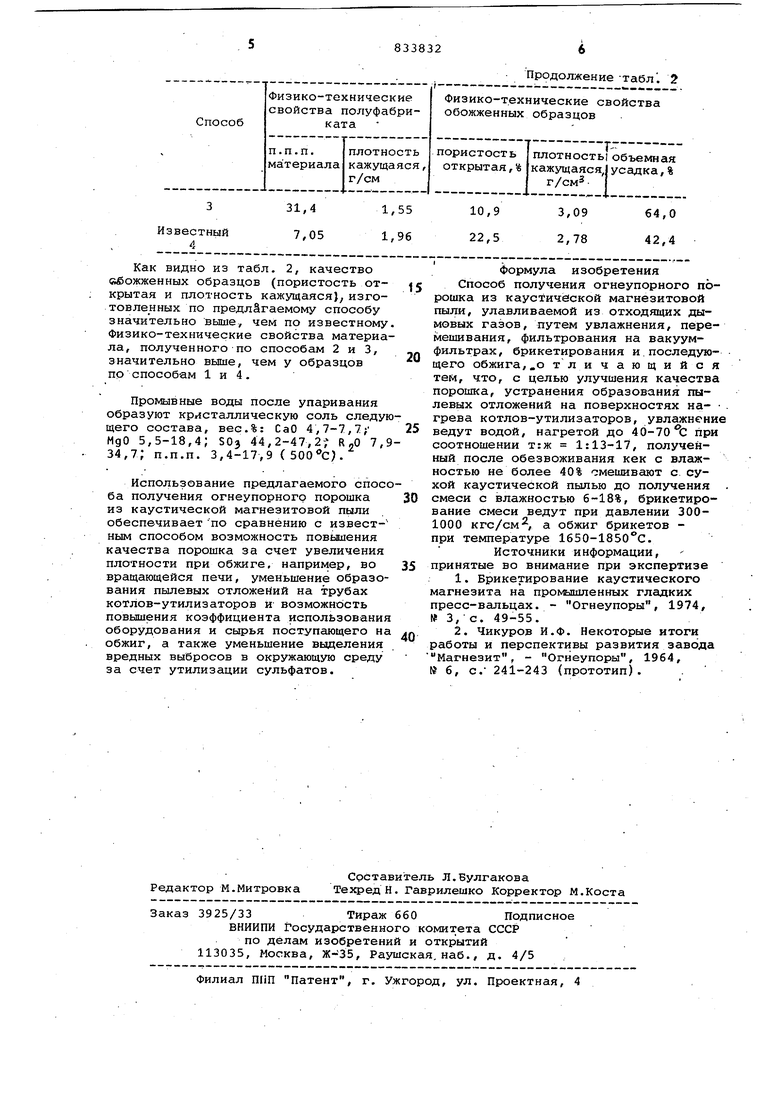

27,9 29,9

более 0,5 ч. При затворении и перемешивании происходит растворение солей и диспергирование частиц. После обезвоживания шлама на вакуум-фильтре при удельном давлении не менее 15 к ГС/см - получают кек (содержание сухой.массы не менее 60%), который в смеси с определенным количеством сухой каустической пыли смешивают в массу с влажностью 6-18%. Брикеткруют смесь при удельном давлении 300-1000 кгс/см. Брикет обжигают при температуре более . Из осветленного раствора, свободного от взв ешенных частиц, путем осаждения или выпаривания удаляют сульфаты щелочных и щелочноземельных металлов.

Пример. Исходную каустическую магнезитовую пыль, которая содержит, SiO. 0,9-1,9; ,61,9/ , 0,4-0,9, CaO 1,8-2,5, MgO 60,6-82,0; SO 2,0-17,5; ,611,6;. F 0,2-1,2/ П.П.П. 5,1-8,7, затворяют водой и перемешивают.

Содержание 50з и . в материале в зависимости от параметров подготовки шлама приведено в табл. 1.

Таблица 1

Состав

20 1/7

40 1/13

70 1/17

удельном давлении 1000 кгс/см. Полученные образцы обжигают при 1650 С.

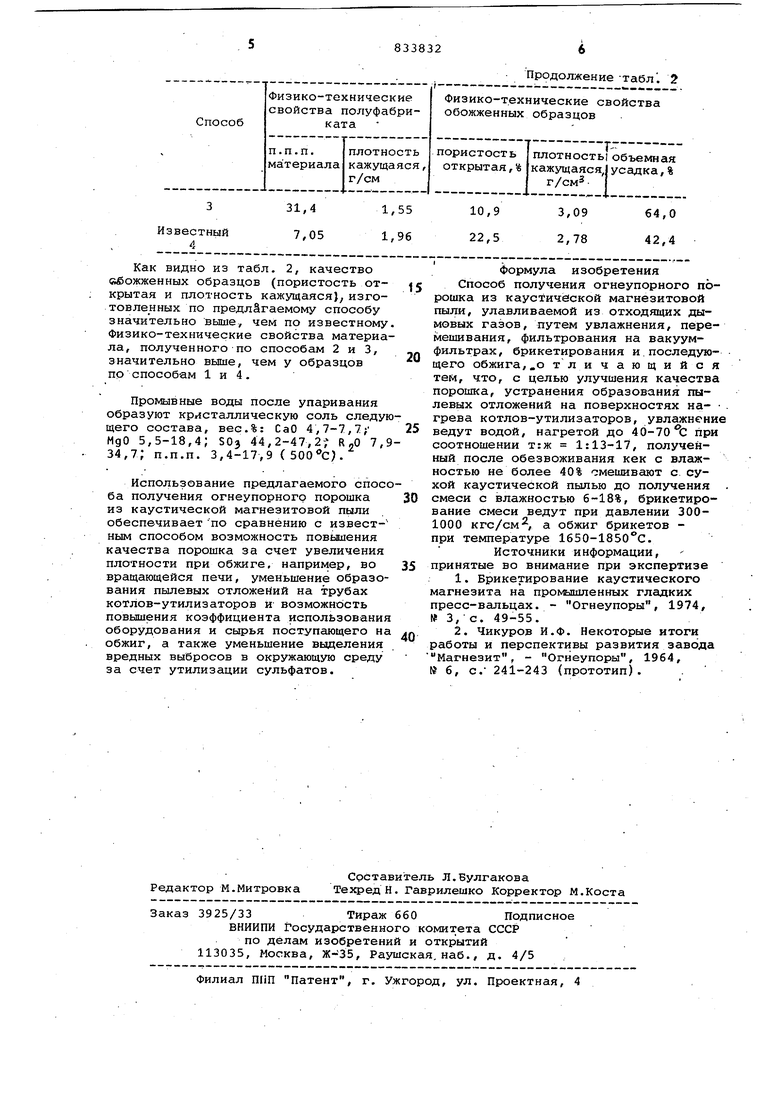

Средние значения физико-технических свойств.сырых и обожженных образцов даны в табл. 2.

.Таблица

59,3

3ч, О О

1,63 60,8 3,03 1,66 Как видно из табл. 2, качество «Дожженных образцов (пористость открытая и плотность кажущаяся); изготовленных по предлагаемому способу значительно выше, чем по известному Физико-технические свойства материа ла, полученного по способам 2 и 3, значительно выше, чем у образцов по способам 1 и 4. Промывные воды после упаривания образуют кристаллическую соль следу щего состава, вес.%: СаО 4,7-7,7; МдО 5,5-18,4; 50з 44,2-47,2; R „О 7, 34,7; п.п.п. 3,4-17,9(). Использование предлагаемого спос ба получения огнеупорного порошка из каустической магнезитовой пыли обеспечивает по сравнению с известным способом возможность повыиения качества порошка за счет увеличения плотности при обжиге, например, во вращающейся печи, уменьшение образо вания пылевых отложений на трубах котлов-утилизаторов и возможность повышения коэффициента использовани оборудования и сырья поступающего н обжиг, а также уменьшение выделения вредных выбросов в окружгиощую среду за счет утилизации сульфатов.

Продолжение табл . 2 формула изобретения Способ получения огнеупорного порошка из каустической магнезитовой пыли, улавливаемой из отходящих дымовых газов, путем увлажнения, перемешивания, фильтрования на вакуумфильтрах, брикетирования и,последую- щего обжига,„о тли ч ающи и с я тем, что, с целью улучшения качества порошка, устранения образования пылевых отложений на поверхностях на- . греза котлов-утилизаторов, увлажнение ведут водой, нагретой до 40-70t при соотношении т:ж 1:13-17, полученный после обезвоживания кек с влс1Жностью не более 40% смешивают с сухой каустической пылью до получения смеси с влажностью 6-18%, брикетирование смеси ведут при давлении 3001000 кгс/см, а обжиг брикетов при температуре 1650-1850 С. Источники информации, принятые во внимание при экспертизе 1.Брикетирование каустического магнезита на промышленных гладких пресс-вальцах. - Огнеупоры, 1974, № 3, с. 49-55. 2.Чикуров И.Ф. Некоторые итоги работы и перспективы развития завода Магнезит, - Огнеупоры, 1964, № б. С. 241-243 (прототип).

Авторы

Даты

1981-05-30—Публикация

1979-09-21—Подача