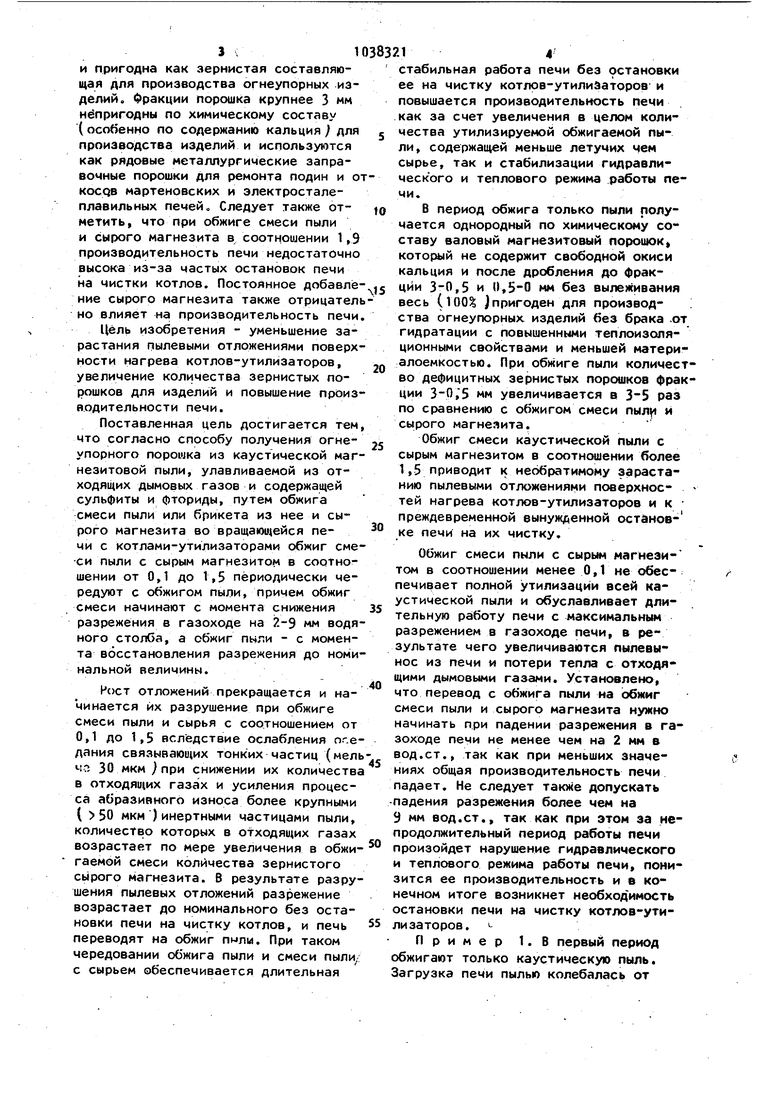

«1 Изобретение относится к огнеупорному производству, а именно к ИЗГОТО лению магнезитового порошка обжигом каустической магнезитовой пыли, улав ливаемой из отходящих дымовых газов, и сырого магнезита во вра1чаюи|ихся пе чах с котлами-утилизаторамио Известны способы обжига во вращающихся печах как непосредственно исходной каустической пыли, улавливаемой из отходящих газов циклонами и электрофильтрами, так и с предварительной ее обработкой термоактивацией, помолом, гранулированием, брикетированием и с введением спекающих добавок 1 3 Однако способы обжига, включающие дополнительную подготовку каустической пыли термоактивацией, помолом, гранулированием, брикетиррванием, вв дение добавок сложны, Трудо- и энергоемки, .требуют строительства специальных переделов, больших затрат топ ливно-энергетических ресурсов. Но главный недостаток всех известных cn собов обжига, в том числе и без пред варительной подготовки пыли в том, что они не учитывают наличия в пыли, особенно улавливаемой электрофильтзначительного количества сульф рами , тов щелочных и щелочно-земельных металлов и фторида магния, обуславливающих образование пылевых отложений на поверхносНг нагрева котлов-утилизаторов и их забивание (зарастание ) этими отложениями и остановку печи, результате чего резко снижаются технико-экономические показатели производства порошков из,каустической пыли. В частности снижается КПД котлов утилизаторов, уменьшается производительность печи и продолжительность ее кампании, уменьшается количество выпускаемых порошков. Известен способ получения огнеупорного порошка из каустической пыли путем увлажнения, перемешивания, фильтрования на вакуум-фильтрах, брикетирования и последующего обжига. Увлажнение ведут водой, нагретой до М)-70°С при соотношении т : ж 1: (13-17 ).Полученный после обезвожива ния порошок с влажностью не более 0 смешивают с сухой акустической пылью до получения смеси влажностью 6-18%. Брикетирование смеси проводят при дав лении 3ПО-1000 кгс/см, а о(5жиг ()рикетов - при 1650-1850 С fZ.. 1 Этот способ хотя и устраняет образование пылевых отложений на поверхности нагрева КУ, однако он сложен, трудо- и энергоемок, так как требует дополнительных переделов по обработке пыли перед обжигом ( растворение сульфатных солей, гидратацию окиси магния, сгущение и фильтрацию шлама, смешение кека с сухой каустической пылью, брикетирование )и следовательно больших капитальных вложений на его реализацию. Кроме того, увеличивается расход топлива на испарение влаги из брикета. Наиболее близким к предлагаемому является способ получения огнеупорного порошка из каустической магнитной пыли, содержащий сульфаты и фториды, путем обжига смеси пыли с сырым магнезитом с постоянным соотношением 1 ,9 или смеси брикета из пыли с сырым магнезитом в том же соотношении ЕЗ По сравнению с обжигом пыли ()ез добавок сырого магнезита, этим способом достигается только некоторое снижение скорости роста отложений на поверхности нагрева котлов-утилизаторов, что не решает проблемы частых остановок печи на чистку котлов-утилизаторов. Из практики известно, что при обжиге одной только пыли остановку печи на чистку котлов-утилизаторов необходимо делать через 2 недели, а при обжиге смеси пыли и сырого магнезита в со-, отношении 1,9:1 через 3 недели. В эти сравнительно короткие периоды времени работы печи по известному спо собу котлы-утилизаторы зарастают настолько сильно, что практически не обеспечивают утилизацию тепла отходящих газов и создают такое сопротивление их движению, что полностью нарушается гидравлический режим работы печи, резко снижается ее производительность, в результате вынуждены останавливать -ее на чистку поверхностей нагрева котлов, Эти частые остановки печи на чистку котлов-утилизаторов и снижение производительности приводят к значительному уменьшению количества выпускаемых порошков. Кроме того, при обжиге только смеси пыли и сырого магнезита при их соотношении 1,9 из божженого валового порошка высеивается без егодробления небольшое коичество (-15% ) фракции 3-0,5 мм, т.е. той дефицитной части его, которая по химическому составу необходима и пригодна как зернистая составляющая для производства огнеупорных изделий. Фракции порошка крупнее 3 мм непригодны по химическому составу ( особенно по содержанию кальция / для производства изделий и использук тся как рядовые металлургические заправочные порошки для ремонта подин и от KOCQB мартеновских и электросталеплавильных печей о Следует также отметить, что при обжиге смеси пыли и сырого магнезита в соотношении 1,9 производительность печи недостаточно высока из-за частых остановок печи на чистки котлов. Постоянное добавлёние сырого магнезита также отрицатель но влияет на производительность печи. Цель изобретения - уменьшение зарастания { ылевыми отложениями поверхности нагрева котлов-утилизаторов, увеличение количества зернистых порошков для изделий и повышение производительности печи. Поставленная цель достигается тем что согласно способу получения огнеупорного порошка из каустической магнезитовой пыли, улавливаемой из отходящих дымовых газов и содержащей сульфиты и фториды, путем обжига смеси пыли или брикета из нее и сырого магнезита во вращаюи ейся печи с котлами-утилизаторами обжиг смеси пыли с сырым магнезитом в соотношении от 0,1 до 1,5 периодически чередуют с обжигом пыли, причем обжиг смеси начинают с момента снижения разрежения в газоходе на 2-9 мм водя ного столба, а обжиг пыли - с момента восстановления разрежения до номи нальной величины. ,. гост отложении прекращается и начинается их разрушение при обжиге смеси пыли и сырья с соотношением от 0,1 до 1,5 вследствие ослабления о..е дания связывающих тонких частиц (мел че; 30 мкм ) при снижении их количества в отходящих газах и усиления процесса абразивного износа более крупными ( 50 мкм )инертными частицами пыли, количество которых в отходящих газах возрастает по мере увеличения в обжигаемой смеси количества зернистого cbiporo магнезита. В результате разру шения пылевых отложений разрежение возрастает до номинального без остановки печи на чистку котлов, и печь переводят на обжиг пмли. При таком чередовании обжига пыли и смеси пыли/ с сырьем обеспечивается длительная стабильная работа печи без остановки ее на чистку котлов-утилиэаторов и повышается производительность печи как за счет увеличения в целом количества утилизируемой обжигаемой пыли, содержащей меньше летучих чем сырье, так и стабилизации гидравлического и теплового режима работы печи. В период обжига только пыли получается однородный по химическому составу валовый магнезитовый пороиюк который не содержит свободной окиси кальция и после дробления до фракции ,5 и 0, мм без вылеживания весь ( 100 Jпригоден для производ- . ства огнеупорных изделий без брака .от гидратации с повышенными теплоизоляционными свойствами и меньшей материалоемкостью. При обжиге пыли количество дефицитных зернистых порошков фракции 3-р,5 мм увеличивается в раз по сравнению с обжигом смеси пыл|1 и сырого магнеяита. Обжиг смеси каустической пыли с сырым магнезитом в соотношении более 1,5 приводит к необратимому зарастанию пылевыми отложениями поверхностей нагрева котлов-утилизаторов и к преждевременной вынужденной остиновке печи на их чистку. Обжиг смеси пыли с сырым магнеэитом в соотношении менее 0,1 не обеспечивает полной утилизации всей каустической пыли и обуславливает длительную работу печи с максимальным разрежением в газоходе печи, в результате чего увеличиваются пылевынос из печи и потери тепла с отходящими дымовыми газами. Установлено, что перевод с обжига пыли на обжиг смеси пыли и сырого магнезита нужно начинать при падении разрежения в газоходе печи не менее чем на 2 мм в вод.ст., так как при меньших значениях общая производительность печи падает. Не следует также допускать падения разрежения более чем на 9 мм вод.ст., так как при этом за непродолжительный период работы печи произойдет нарушение гидравлического и теплового режима работы печи, понизится ее производительность и в конечном итоге возникнет необходимость остановки печи на чистку котлов-утилизаторов. Пример 1. В первый период обжигают только каустическую пыль. Загрузка печи пылью колебалась от 51 15,8 до 25,3 т/ч (ср. 21 т/ч Л При содержании фракции 0,063 мм 95-90%ная каустическая пыль имеет следующий химический состав, %. S102 0,8; 1,8; М2(,0,Ц-, СаО 1,8; МдО - 81,8} п.п.п. 12,5;- SO, 0,5; 0,6; F 0,2. Обожженный магнезитовый пороиюк однородный по химическому составу и не содержит свободной окиси кальция (химсостав порошка, %: Si02 1|8; Ке20 2,5; 0,8; СаО 2,3; MgO 92,3; п.п.п. 0,3 открытая пористость 28,1, кажущая плотность 2,58 г/см. Весь порошок используют для производства изделий. После снижения разрежения в газоходе печи на 2 мм вод.ст. с 12 мм вод.ст. (номинальная величина) до 10 мм вод.ст. (после семи суток работы переводят печь на обжиг пыли с зернистым сырым магнезитом фракции kQ-Q мм в соотношении 1,5. Сырой магнезит, подаваемый на обжиг во время второго период характеризуется сравнительным постоянством зернового, химического соста ва и влажности (содержит, %: SiOgI, 2,2, и СаО Ц,2-6,0 на прокаленное j вещество ). ; Магнезитовый портчок фракции 30,5 мм, высеянный из обожженного валйд используют для производства изде лий, а фракцию порошка крупнее Т мм используют для получения рядовых металлургических порошков. После работы печи на смеси в течение трех дней разрежение в газоходе печи повысилось до номинальной величины. Затем вновь проводят обжиг пыли (7 дней )и далее перйодичность обжига повторялась. В заданном режиме печь работала в течение месяца без остановок, котел-уТилизаторнаходился в удовлетворительном состоянии, прогревов футеровки не было Пример 2. В первый период обжига подают в печь каустическую пыль, которая содержит, %: SOj 0,0,9, RgO 0,5-0,8-,F 0,3-0,it, Валовая апроба порошка содержит, %: SIOj 1,7; Fe2032;2, 0,8-, СаО 2,7; MgO 92,i и п.п.п. 0,2, причем весь порошок однородный по химическому составу и используется для производства изделий. После семи дней работы печи, разрежение в газоходе снизилось на мм вод.ст., что свидетельствует о появлении пылевых отложений на поверх ности нагрева КУ. Печь переводят на 21 обжиг смеси пыли с зернистым сырым магнезитом фракции tO-O мм в соотношении 0,8 и после работы печи в. течение семи дней разряжение повысилось до номинальной величины. Данную цикличность повторяют в течение месяца. П р и м е р 3. В первый период ббжигают каустическую пыль, содержащую, %1 SfOj 1,2; R20 0,9; F 0,3. После четырех дней обжига разрежение в газоходе упало на 9 мм вод.ст. В этот момент переводят печь на обжиг смеси пыли с зернистым сырым магнезитом в соотношении 0,5 и после работы печи в течение семи дней разрежение поднялось на 5 мм вод.ст. Далее продолжают обжиг смеси пыли и сырого магнезита в соотношении равном 0,1 и так обжигают в течение четырех дней при стабильном подъеме разрежения в газоходе печи до близкого к номинальному Далее процесс обжига пыли и ее смеси повторяют в заданной цикличности. Спеченный магнезитовый пороиюк (вал содержит, %: Si02 2,9; R2 3,3; СаО 5,, МдО 87,7. Пример . При обжиге каустической пыли содержащей, %: SiOo .,1J «20 3 8; А1 2)3 0,9, СаО 2,6; МдО 75,f)i п.п.й. 1t,2; SO j 1,5; 2 0,8; F 0,3, через 2 сут. разрежение упало на 4 мм вод,ст. Переводят печь на обжиг смеси пыли и сырого магнезита в соотношении 1,7, разрежение в газоходе печи (за 3 сут. понизилось еще на 6 мм водт.ст. (суммарное падение разрежения 10 мм вод.ст., что свидетельствует об увеличении образования пылевых обложений. Постепенное увеличение в смеси количества сырого магнезита Ло соотношения 0,09 в течение 5 сут не привело к износу пылевых отложений. Печь останавливают на чистку котлов-утилизаторов. Пример 5. После чистки котЛов-утилизаторов обжигают каустическую пыль, содержащую, %: 50з1,2-1,5; R20 0,6-1,0i F О,, через 5 сут разрежение в газоходе печи упало на 8 мм вод.ст. Переводят печь на обжиг смеси в соотношении 0,05. При работе печи на материалах в заданном соотношении (в течение 10 дней повышения разряжения в газоходе печи на наблюдалось и в связи с низкой производительностью печи (3,2 т/ч )и неудовлетворительным сжиганием топлива печь останавливают на чистку КУ.

710383218

Пример 6 прототип . Обжига-упало на 1 мм вод.ст., в следующие

ют смесь пыли с зернистым сырым маг-2 :ут на 1,5 мм вод.ст. и на 12 сутки

незитрм в соотношении 1,9. Каусти- работы в связи с низким разрежением

ческая пыль содержит, %: Sltty 0,6-1,2,в газоходе печи (на 9 мм вод.ст. ниже

Ре.,0ч 1,,2; А1оОэО,1-0,; СаО 1,6-5номинального неудовлетворительным

2,Т; МдО Ro,3-83,6; п.п.п. 10,0-Й,3,

сжиганием топлива и увеличением содержания углерода в дисперсной каусти50з П,,8; RjO 0,3-1,0, F 0,1-0,5

при содержаниифракции 0,063 мм 70-95%. ческой пыли печь останавливают на Сырой магнезит фракции kQ-Q мм имеет чистку КУ.

сравнительно постоянный химический со-О Основные технико-экономические постав во время проведения всей работы. казатели работы печи по вышеприведеннЫм примерам представлены в таблице. Раарежение в газоходе в течение 2 сут

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнеупорногопОРОшКА из КАуСТичЕСКОй МАгНЕзиТОВОйпыли | 1979 |

|

SU833832A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

| ОБЪЕДИНЁННЫЙ СПОСОБ ДВУХСТАДИЙНОЙ ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СЛАБОГО ФЛЕШ-ОБЖИГА МАГНЕЗИТА | 2019 |

|

RU2770315C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Заправочный материал | 1980 |

|

SU990737A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗСОДЕРЖАЩИХ ПОРОШКОВ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100314C1 |

| Способ изготовления пористых магнезитовых огнеупоров | 1982 |

|

SU1079640A1 |

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1998 |

|

RU2139482C1 |

tnOCOB ПОЛУЧЕНИЯ ОГНЕУПОРЦОГО ПОРОШКА ИЗ КАУСТИЧЕСКОЙ МАГНЕЗИТОВОЙ ПЫЛИ, улавливаемой из отходящих дымовых газов и содержащей сульфаты и фториды, путем обжига смеси пыли или брикета из нее и .сырого магнезита во вращающейся печи с котлами-утилизаторами, отличающийся тем, что, с целью уменьшения зарастания пылевыми отлржени ми поверхности нагрева котлов-утилизаторов, увеличения количества зернистых порошков для изделий и повышения производительности печи, о(жиг смеси пыли с сырым магнезитом в соатношении от 0,1 до 1,5 периодически чередуют с обжигом пыли, причем обжиг смеси начинают с момента снижения раз- ( режения в. газоходе на 2-Э мм вод.ст., a обжиг пыли .- с момента восстановления разрежения до номинальной величины.

Авторы

Даты

1983-08-30—Публикация

1982-02-04—Подача