Изобретеште относится к огнеупор ной промьшшенностн, в частности к технологии изготовления спеченного периклазового клинкера из дисперсных продуктов флотационного и химического обогащения магнезита, приме- )х в производстве материалов высшей .огнеупорности для футеровки печных агрегатов, где технологические процессы протекают при высо- 10 предварительной подпрессовки более

КИК температурах,

Целью изобретения является повышение прочности брикета.

Смешивание влалсного кека с высокодисперсными отходами газоочистных ус тановок кальцинации и обжига позволяет связать избыточную влагу. За счет наличия в отходе газоочистных сульфатных солей в местах контактов образуются твердые солевые мостики. При этом увеличивается межчастичное определение, что повышает эффективность горячего прикетирования и прочность брикета.

Кроме того, смешивание кека с отходом газоочисток установок кальцинации и обжига позволяет упростить технологию за счет исключения передела подсушки кека перед кальцинацией и получить в процессе кальцинации материал с оптимальным зерновьм составом и повышенной сыпучестью, что позволяет в процессе горячего прессова- пия получить .однородную плотность и высокую прочность брикета. Содержание отходов .кальцинации и обжига более чем при соотношении отход:кек 1:4 приводит к снижению плотности и прочности брикета из за упругого расширения материала и образования перепрессовочных трещин. Снижение содержания,отходов в смеси менее чем при соотношении 0, приводит к увеличению остаточной влажности и необходимости сугики материала перед подачей на кальцинацию, к снижению прочности брикета на сжатие и сбрасывание (удар), что, вероятнор связано со снижением термопластично- сти материала при горячем прессовании. При применении подпрессовки при давлении 1,5-15 МПа происходит предварительное уплотнение рыхлого горячего порошка перед брикетированием увеличивается угол захвата порошка валками пре.сса за счет роста коэффициентов внешнего трения (между порошком и валком) и .снижения внутреннего

(межчастичного) трения, что приводит к увеличению поступления материала в пресс-вальцы, повышению прочности спрессованного брикета.

Давление предварительной подпрес- совки менее 1,5 МПа не оказывает существенного влияния на изменение угла захвата валков и увеличение прочности брикета. С повышением давления

15 МПа нарушаются поступление материала между валками и процесс прессования, в результате чего снижается, прочность брикета. Выдержка брикета перед обжигом в течение 1 ,5-20 -ч позволяет увеличить прочность опрес- сованного материала перед подачей его в печь на обжиг, Это можно объяснить тем, что со временем завершаются кристаллизационные процессы в системе, что приводит к образованию дополнительных межчастич} ых контактных связей. Вьщержка горячего брикета перед обжигом менее 1,5 ч не приводит к увеличению механической прочности брикета на сопротивление сбрасыванию (удару), а на сопротивление сжатию - изменяется незначительно, Вьщержка более 20 ч, хотя и обеспечивает некоторый прирост прочности брикета, однако это не приводит к уменьшению содержания зерен менее 1 в спеченном клинкере, а cHj-шение температуры брикета перед подачей в печь обуславливает увеличение расхода топлива при его обжиге.

Пример 1. Кек из отжатой на фильтре массы MgCOH) с установки химического обогаш;ения магнезита смешивают с отходами газоочисток установок кальцинации и обжига этого материала в соотношении (4-19):(0,8-1), смесь кальцинируют при для разложения Mg(OH) , продукт кальци- нирования перед брикетированием

гфедварительно подпрессовывают (уплотняют) под давлением 1,5-15 МПа, брикетируют при 350-500 с и давлении 50-110 МПа и выдерживают перед обжигом в течение 1,5-20 ч. Брикет обжигают при .

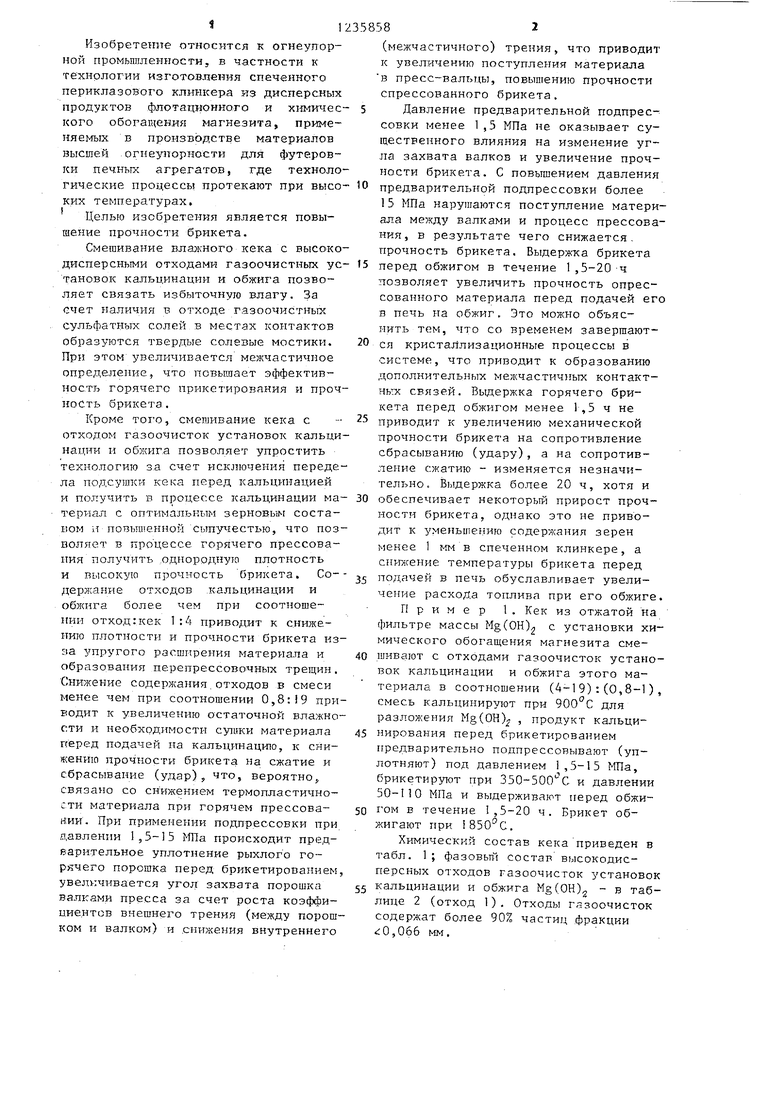

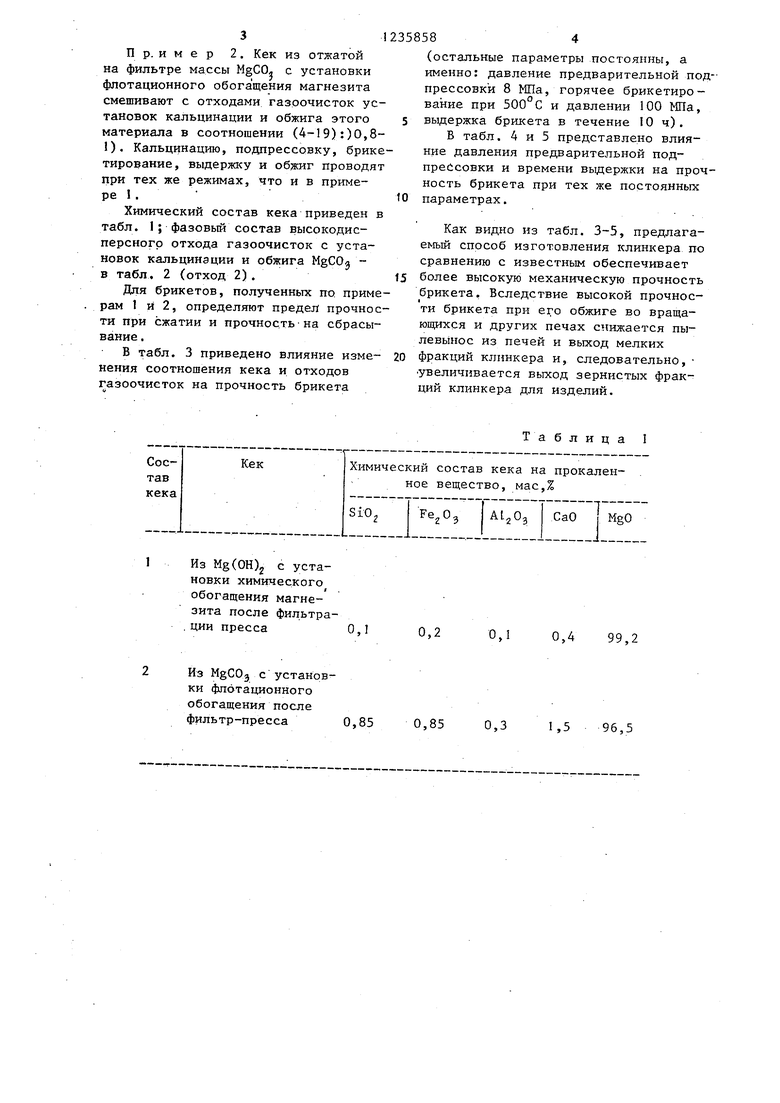

Химический состав кека приведен в табл. 1; фазовый состав высокодисперсных отходов газоочисток установок кальцинации и обжига Mg(OH)2 - в таблице 2 (отход 1). Отходы газоочисток содержат более 90% частиц фракции 0,066 мм.

3

П p. и м е р 2. Кек из отжатой на фильтре массы MgCO, с установки флотационного обога щения магнезита смешивают с отходами газоочисток установок кальцинации и обжига этого материала в соотношении (4-19):)0,8- ). Кальцинацию, подпрессовку, брике тирование, выдержку и обжиг проводят при тех же режимах, что и в примере 1 .

Химический состав кека приведен в табл. 1; фазовый состав высокодис- персногр отхода газоочисток с установок кальцинации и обжига MgCOj - в табл. 2 (отход 2).

Для брикетов, полученных по. примерам 1 И 2, определяют предел прочности при сжатии и прочностьна сбрасывание .

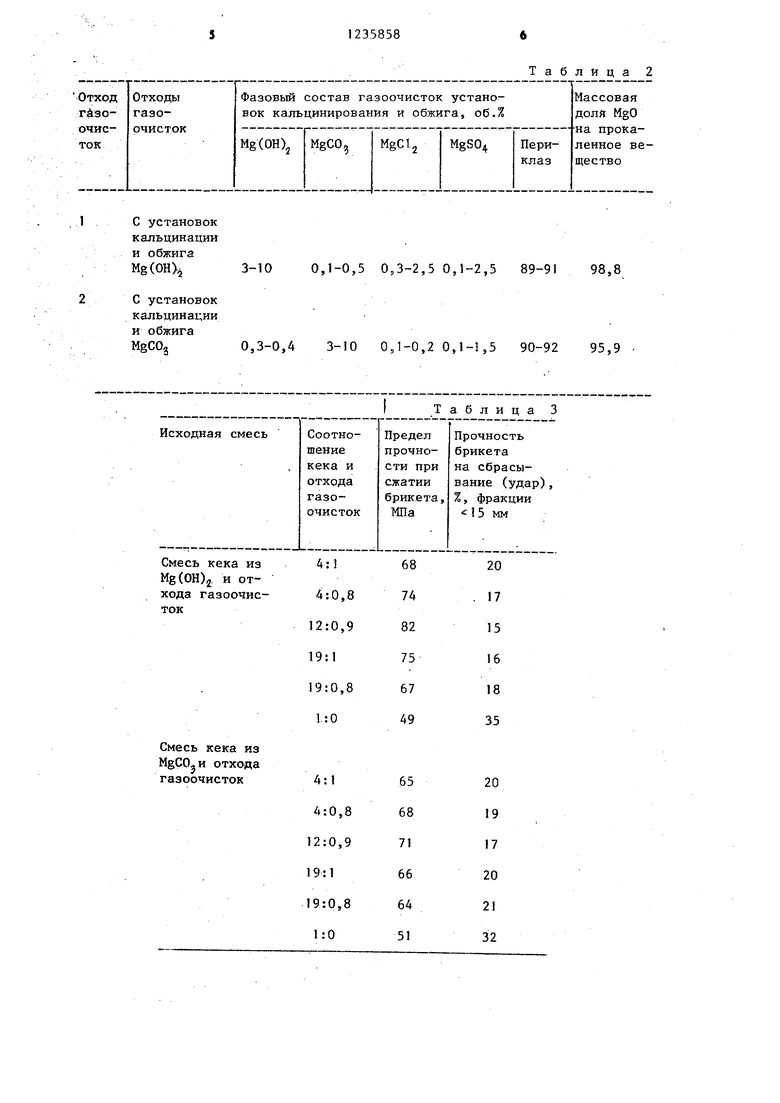

В табл. 3 приведено влияние изменения соотношения кека и отходов газоочисток на прочность брикета

Из Mg(OH)2 с установки химического обогащения магнезита после фильтра- .ции пресса

Из MgCOj с установки флотационного обогащения после Фильтр-пресса0,85

358584

(остальные параметры постоянны, а именно: давление предварительной под- прессовки 8 Ша, горячее брикетирование при 500°С и давлении 100 МПа, 5 выдержка брикета в течение 10ч).

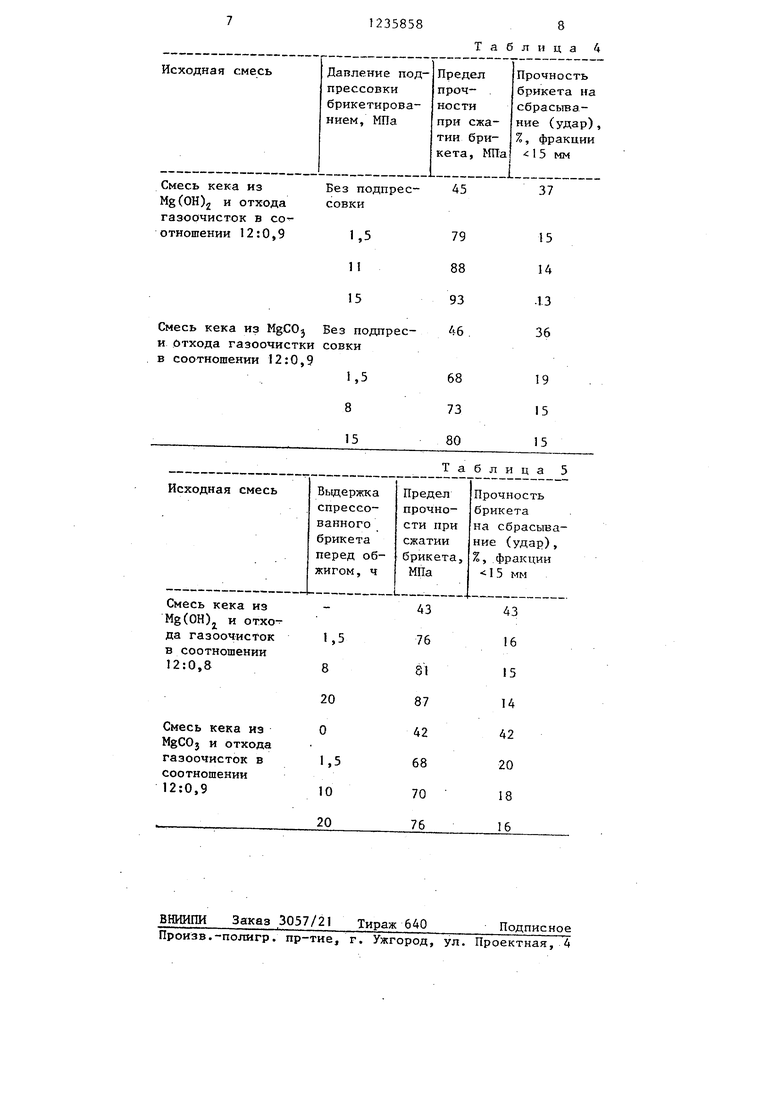

В табл. 4 и 5 представлено влияние давления предварительной под- преСсовки и времени выдержки на прочность брикета при тех же постоянных 10 параметрах.

Как видно из табл. 3-5, предлагаемый способ изготовления клинкера по сравнению с известным обеспечивает

15 более высокую механическую прочность брикета, Вследствие высокой прочности брикета при его обжиге во вращающихся и других печах снижается пы- левьшос из печей и выход мелких

20 фракций клинкера и, следовательно, увеличивается выход зернистых фракций клинкера для изделий.

Таблица I

0,2

0,1

0,4 99,2

0,85

0,3

1,5

96,5

С установок

кальцинации

и обжига

Mg(OH) 3-10 0,1-0,5 0,3-2,5 0,1-2,5 89-91 98,8

С установок

кальцинации

и обжига

MgCOg0,3-0,4 3-10 0,1-0,2 0,1-1,5 90-92 95,9

Смесь кека из Mg(OH)2 и отхода газоочисток

Смесь кека из MgCO-H отхода газоочисток

Таблица 2

Таблица 3

Без подпрес-45 совки

1,579

П88

1593

Без подпрес-46 совки

1,568

873

1580

ВНИИПИ Заказ 3057/21 Тираж 640

Произв.-полягр. пр-тие, г. Ужгород, ул. Проектная, 4

Т а б л II ц а 4

37

15 14 13 36

19 15 15

Таблица 5

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Шихта для изготовления периклазошпинелидного клинкера | 1983 |

|

SU1141085A1 |

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО МАТЕРИАЛА | 2006 |

|

RU2337082C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД И ОТХОДОВ ОБОГАЩЕНИЯ ТАЛЬКА ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД | 2008 |

|

RU2372289C1 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

| Огнеупорная масса | 1985 |

|

SU1244131A1 |

| Способ получения плотного периклазового клинкера | 1986 |

|

SU1337368A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Смесь для изготовления литейных форм при получении отливок из химически активных металлов и сплавов | 1982 |

|

SU1098128A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Заявка ЕПВ № 0.41113, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения эфирного масла из ириса | 1948 |

|

SU73565A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Заявка ФРГ № 3020881, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-24—Подача