Изобретение относится к отрасли строительных материалов и может быть использовано при производстве строительных изделий экструзионным способом. Эти изделия характеризуются пониженной объемной массой и предназначаются для устройства стен, покрытий, перегородок, подвесных потолков и т.п.

Целью изобретения является сннясе- ние усадочных деформаций и повышение ударной вязкости материала при сохранении его прочности.

Предусматривается использовать от ход алюминиевого завода, содержащий 60% кремнезема в виде- /3 -модификации и 20% во связанном состоянии. Химический состав указанного отхода следующий, мас.%: SiOj общая 81,30; SiOj несвязанная 60,12; 6,35, 6,44, FeO 0,28, TiO 0,67, CaO 1,01; MgO 0,08; SOj0,43;KjO 0,68 0,95, П.П.П. остальное.

Отходы получают в процессе термической и химической переработки алу нитовой породы. Эта переработка способствует переходу кремнезема в активную форму, что приводит к образованию безусадочной формы гидросиликатов кальция - ксонотлита. Кроме того, в отходах содержится , что обеспечивает присутствие в состве новообразований малоусадочных гирогранатов. -Все это на 40-50% снижает величину эксплуатационной усадки по сравнению с прототипом.

В композиции с известью кремнезе отходов образует низкоосновные силикаты с высокой степенью закрис- таллизованности, характеризующиеся большой прочностью. В связи с этим цементирующее вещество автоклавиро- ванной смеси на базе отходов обеспечивает получение экструзионного материала с ударной вязкостью в 1,5-2 раза выше, чем в прототипе, при сохранении высоких прочностных показателей.

Предлагаемая сьфьевая смесь на основе отхода переработки алунита на алюминий при производстве внутрених конструкций с пониженными требованиями по атмосферостойкости может не содержать цемента. Высокая дисперсность исходных компонентов смеси и наличие в ней ромодификатора позволяет применять повышенное водо содержание (более 20% от веса сухих

местно

компонентов). Этим достигается требуемая для способа экструдирования подвижность смеси, а после автоклавной обработки происходит поризация смеси. Объемная масса затвердевшего бетона не превышает 1600 кг/м.

Пример. Использовали отходы, кальциевую известь с содержанием

СаО + MgO 80%, портландцемент М-400, асбест П-6-30 и в качестве гидромодификатора метилцеллюлозу (МЦ), или полиакриламид (ПАА), или поливиниловый спирт (ПВС). Известь мололи совс отходами до дисперсности 5 тыс-см /г. В процессе помола известь гидратировали, В смесителе сначала перемешивали все сухие компоненты с предварительно распушенным асбестом,, затем добавляли раствор гидромодификатора. Отформованные изделия подвергали автоклавной обработке при 0,9 МПа в течение 8 ч, длительность подъема и спуска температуры в автоклаве - по 3 ч.

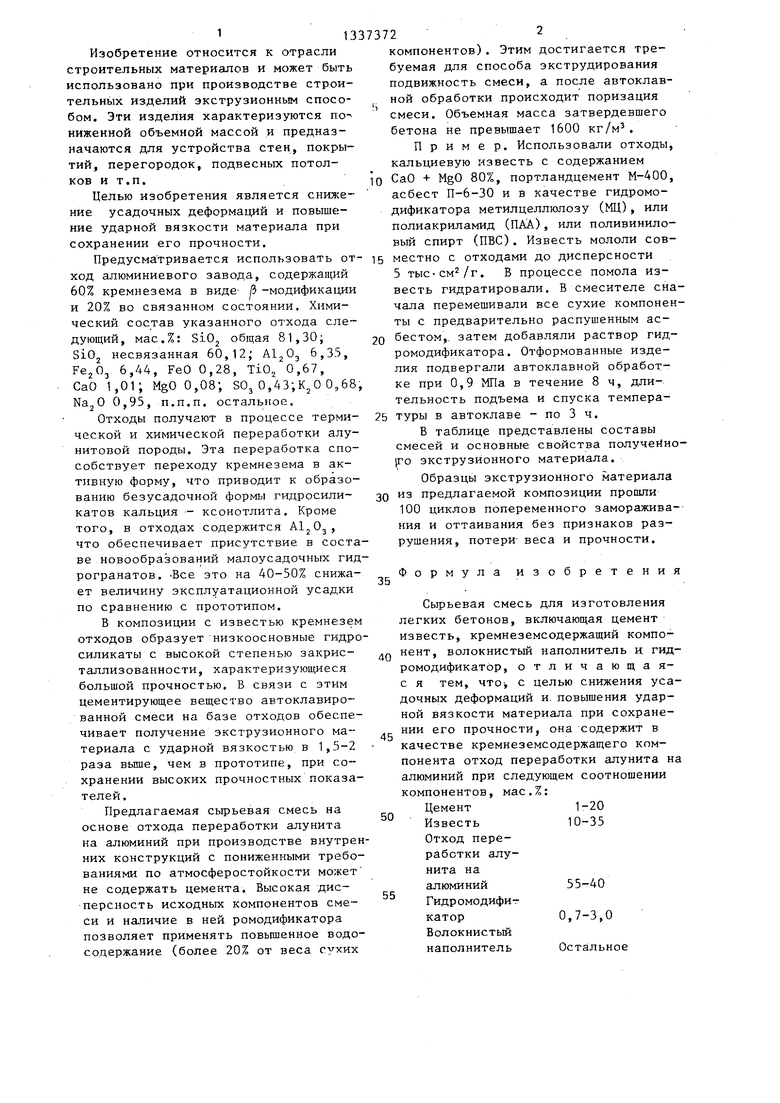

В таблице представлены составы смесей и основные свойства пoлyчeriнo- (го экструзионного материала.

Образцы экструзионного материала из предлагаемой композиции прошли 100 циклов попеременного заморажива- ния и оттаивания без признаков разрушения, потери- веса и прочности.

наполнитель

5

0

Формула изобретения

Сырьевая смесь для изготовления легких бетонов, включающая цемент известь, кремнеземсодержащий компонент, волокнистый наполнитель и гидромодификатор, отличающая- с я тем, что-, с целью снижения усадочных деформаций и. повышения ударной вязкости материала при сохранении его прочности, она содержит в качестве кремнеземсодержащего компонента отход переработки алунита на алюминий при следующем соотношении компонентов, мас.%:

Цемент1-20

Известь10-35

Отход переработки алунита на

алюминий 55-40 Гидромодифи-г катор0,7-3,0

Волокнистый

Остальное

0

5

го

fsl

го s|

in

CM

3- rg

1Л CM

O

fk

о

vO

«k О

r

M

О

in

«k

о

ro

ro

1Л

«ъ

fO

in

fO

1Л

4

r

in in

о

s

о m,

vO

m r- О «- - .cs

о m

CM-о

r r- - -

)о

о inin

-«-CO

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для экструзионного формования строительных изделий | 1988 |

|

SU1638130A1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| Экструзионная асбестоцементная смесь | 1990 |

|

SU1772096A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Сырьевая смесь для изготовления асбестосиликатных изделий | 1986 |

|

SU1432030A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНОВ | 2000 |

|

RU2199507C2 |

| Сырьевая смесь для изготовления асбестосиликатных экструзионных изделий | 1989 |

|

SU1645255A1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Сырьевая смесь для изготовления асбосиликатных изделий | 1981 |

|

SU1002155A1 |

| Сырьевая смесь для изготовления изделий автоклавного твердения | 1981 |

|

SU1044613A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий экструзионным способом, предназначенных для устройства.стен, покрытий, перегородок, подвесных потолков и т.п. Целью изобретения является снижение усадочных деформаций и повышение ударной вязкости материала при сохранении его прочности. Сьфьевая смесь включает, мас.%: цемент 1-20, известь 10-35; отход переработки алунита на алюминий 55-40; гидромодификатор 0,7-3,0; волокнистый наполнитель остальное. Материал, получаемый из данной смеси, имеет объемную массу 1550-1600 кг/м,прочность на растяжение при изгибе 30- 36 МПа, ударную вязкость 3,5-4,5 кДж/м усадочные деформации 0,5-0,7 мм/м. 1 табл. (Л СО :о :с ND

| Валюков Э.А | |||

| и др | |||

| Производство асбестоцементных изделий методом экструзии | |||

| М.: Стройиздат, 1975 | |||

| Сырьевая смесь для изготовления асбосиликатных изделий | 1981 |

|

SU1002155A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-09-15—Публикация

1985-09-05—Подача