Изобретение относится к состав- сырьевой смеси для изготовления ао- босиликатных окструзионных и зд«пш .

Цель изобретения - повышение прочности при изгибе и уменьшение стоимости .

Для изготовления сырьевой смеси используют следующие материалы: асбест, молотый электротермофосфорныи шлак производства фосфора или молотый доменный млак с удельной поверхностью по ПСХ-2 300 мг/кг, П - ртланд- цемент, содосугьфатную смесь и щело- черастворимую карбоксимет илцеллюлоз у. Содосульфатный огход производства капролакта.ма имеет следующий сосчаа, мас.%:

NdzC0335-41

Na2S0444-52

NaCl6-14

NaOH1,5-2,3

Карбоксиметппцеп.ьоло ., - к. чин или слегка же-атоватыи порошкообр i - ный продукт, степень замешень« . j - 90, степень полимеризации 600- iM).1, насыпная масса 400-800 ir/м , пгют- ность 1,59 г/см3, гкжазнтрпь пре,юм- лс ния 1,515, водопоглоп сние (при 25 С и относительной рлажммсги 84/) 38%.

Сырьевую смесь для изготоьчения асбестосиликатных изделии го-иня - следующим образом.

Отдельно готовят раствор содо. yjn - фатной смеси в концентрации 3-10,7 (плотность 1,02-1,08 г/см3), в мк- рый добавляют щeлoчepacтв pи yю кар- боксиметилцеллюлозу для получения раствора концентрации 1,5-Ь,(|П-.

Шлак и портландцемент смсчшнлют в шаровой мельнице до получ. iiio- родной массы. Затем прш сп инлен;ч-;е

fffinA О

4-

Сп

ГО Сл Сл

компоненты - раствор содосульфатный смеси, щелочерастворимой карбоксиме- тилцеллюлозы, смесь шлака и портландцемента подают в мешалку и перемешивают в течение 10 мин. Готовую смесь подают в экструдер.

После экструдирования сформованное изделие подвергается термовлажностной обработке по следующему режиму: сушка в течение 4 ч при 60-70°С; подъем температуры до 90°С в течение 2 ч; изотермический прогрев при температуре пара 90°С в течение 16 ч и снижение температуры до температуры окру- жающей среды в течение 2 ч.

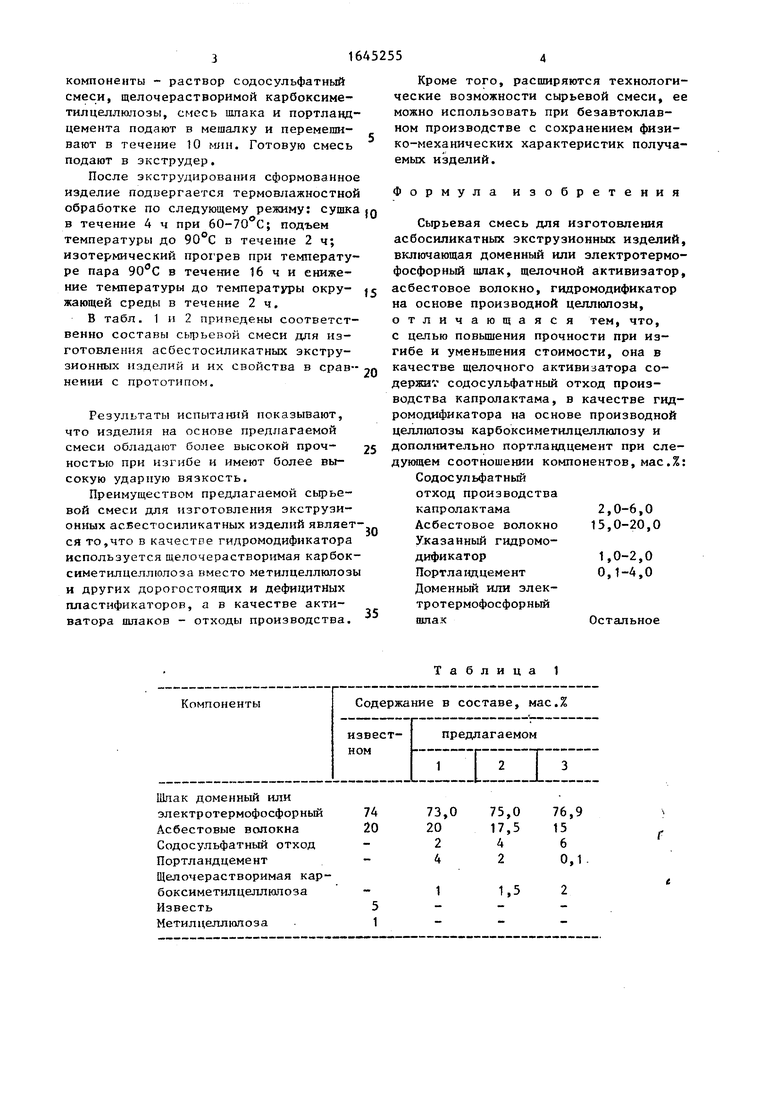

В табл. 1 и 2 приведены соответственно составы сырьевой смеси для изготовления асбестосиликатных экстру- зионных изделий и их свойства в сравнении с прототипом.

Результаты испытаний показывают, что изделия на основе предлагаемой смеси обладают более высокой прочностью при изгибе и имеют более высокую ударную вязкость.

Преимуществом предлагаемой сырьевой смеси для изготовления экструэи- онных асвестосиликатных изделий является то,что в качестве гидромодификатора используется щелочерастворимая карбок- симетилцеллюлоза вместо метилцеллюлозы и других дорогостоящих и дефицитных пластификаторов, а в качестве активатора шлаков - отходы производства.

Q е

0

5

0

5

Кроме того, расширяются технологические возможности сырьевой смеси, ее можно использовать при безавтоклавном производстве с сохранением физико-механических характеристик получаемых изделий.

Формула изобретения

Сырьевая смесь для изготовления асбосиликатных экструзионных изделий, включающая доменный или электротермо- фосфорный ишак, щелочной активизатор, асбестовое волокно, гидромодификатор на основе производной целлюлозы, отличающаяся тем, что, с целью повышения прочности при изгибе и уменьшения стоимости, она в качестве щелочного активизатора со- держиг содосульфатный отход производства капролактама, в качестве гидромодификатора на основе производной целлюлозы карбоксиметилцеллюлозу и дополнительно портландцемент при следующем соотношении компонентов, мае.%: Содосульфатный отход производства капролактама2,0-6,0

Асбестовое волокно 15,0-20,0 Указанный гидромодификатор1,0-2,0 Портла ндцемент 0,1-4,0 Доменный или элек- тротермофосфорный шла.к Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления асбестосиликатных изделий | 1986 |

|

SU1432030A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Состав для экструзионного формования строительных изделий | 1988 |

|

SU1638130A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| Экструзионная асбестоцементная смесь | 1990 |

|

SU1772096A1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОЙ ВЯЗКОТЕКУЧЕЙ КОМПОЗИЦИИ | 1996 |

|

RU2096374C1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2476392C2 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

Изобретение относится к составам для изготовления асбестосиликатных V эк ;рузионных изделии и (,1,ть использовано в промыншепч Lif Н- тельных материал .:. Ц, ль и ,oopt повышение прочности при ингбе ас- бестосиликатных изделии, iv-ч. мирмпие технологических BOJ,-IOI (сетей сылыньм смеси и сокращение использованы7 дефицитного сырья. Сырьевач CMOCD с. - держит следующие компонент;,, мае.: асбестовые голокка Тэ, 1-/ 0; псрг- ландцемент 0,1-4,0; t o/ioi у.чь.Ь .; н i отход производства клпро ., J- 6,0; карбоксиметилцоллнгю а 1,0-2.0 и доменный или элелтро i eiiM.l oc ophbi.i шлак - остальное. Прочность издепы на изгиб 16 МПа. 2 табл.

Шлак доменный или электротермофосфорный Асбестовые волокна Содосульфатный отход Портландцемент Щелочерастворимая кар- боксиметилцеллюлоза Известь Метилцеллюлоза

1,5

5 1

Прочность при изгибе

после термовлажностной обработки, МПа

Ударная вязкость,

кЈм

м

Плотность, т/м3

Таблица 2

8,5 14,0 16,0 14,0

3,0 3,2 3,2 3,1 1,8 1,8 1,8 1,8

| Патент США If 3219467, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Сырьевая смесь для изготовления асбестосиликатных изделий | 1986 |

|

SU1432030A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-04-30—Публикация

1989-04-25—Подача