(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки чугуна | 1986 |

|

SU1337433A1 |

| Смесь для обработки чугуна | 1985 |

|

SU1266869A1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1990 |

|

SU1731857A1 |

| Способ центробежного литья заготовок гильз цилиндров | 1985 |

|

SU1320012A1 |

| Модифицирующая смесь | 1989 |

|

SU1677066A1 |

| Смесь для модифицирования и легирования чугуна | 1990 |

|

SU1712445A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

Изобретение относится к литейному производству и может быть использовано для получения отливок гильз цилиндров дизельных двигателей. Цель изобретения - повышение твердости и износостойкости обрабатываемого чугуна. Указанная цель достигается за счет того, что смесь дополнительно содержит окислы ниобия, фосфора и известняк в следующем соотношении компонентов, мас.%: углеродсодержащий материал 10-30, окислы ниобия 2-6, окислы фосфора 2-10, известняк 2-5, ФС75 остальное. 1 табл.

Изобретение относится к литейному производству и может быть использовано для получения отливок гильз цилиндров дизельных .двигателей.

Цель изобретения - повышение твердости и износостойкости обрабатьгоае- мого чугуна.

Предлагаемая смесь дополнительно содержит окислы ниобия, фосфора и известняк при следующем соотношении компонентов, мас.%:

Углеродсодержашда

материал

Окислы ниобия

Окислы фосфора

Известняк

Ферросилиций ФС75

Наличие в составе

10-30 2-6 2-10 2-5

Остальное :;меси углеродсодержащего материала и ферросилиция ФС75 обеспечивает более полное протекание окислительно-восстановительных реакций с окислами ниобия и фосфора. Причем .кремний более активен при низких температурах до , а углерод - при. более высоких. Кроме того, продукты реакций в виде окислов активизируются углеродом и являются эффективными дополнительными центрами кристаллизации при охлаждении расплава .

В качестве углеродсодержащего материала может быть использован коксик, электродная стружка.

Ввод в состав смеси окислов ниобия позволяет осуществлять легирование чугуна за счет эффективного восстанов- -ления ниобия углеродом и кремнием в процессе обработки расплава. Это в свою очередь повышает твердость чугуна за счет п.рлитизации металлиCft

sl

О 00

ческой основы. содержания окислов ниобия в смеси 2-4% выбраны исходя из необходимости обеспечения дополнительного легирования гиль- зойого чугуна ниобием в пределах 0,08 0,25%. При концентрации в смеси окислов ниобия ниже 2% не достигается требуемый уровень легирования, Превышение пределов содержания окис- ю лов более 4% за счет чрезмерного легирования существенно снижает обрабатываемость чугуна.

Наличие в составе смеси окислов фосфора обеспечивает дополнительное 15 легирование чугуна фосфором,, что очень важно-для гильз цилиндров дизельных двигателей в плане повышения износостойкости детали. Пределы содержания в смеси окислов .фосфора выбраны 20 из следующих соображений: нижний предел концентрации (2%) обусловлен уровнем легирования чугуна фосфором, при котором в структуре сплава образуется фосфидная эвтектика в виде 25 разорванной сетки-, существенно улучшающая его износостойкость.

Верхний предел содержания в смеси окислов фосфора (10%) ограничен ввиду зо снижения предела прочности-чугуна. Присутствие в смеси известняка позво- , ляет разжижить шлак,,тем самым ускорить протекание оКислительно-восста- новительных реакций между компонента- -ми смеси и -экидкого расплава. Нижний предел содержания в смеси известняка (2%) обусловлен получением шдкопод- вижного Ш1ака, улучшающего диффузионные процессы. Верхний предел содер- жания известняка (5%) ограничен ввиду снижения стойкости футеровки плавильной печи.

Пример. В производственных условиях выплавляют чугун, содержа- j ,%: углерод 3,2; кремний 2,0; марганец 0,8; хром 0,3; медь ванадий 0,1; железо остальное. Иолу- ченный расплав раздаточньм ковшом пе- , реливают р дуговую электропечь с од- повременным вводом в нее легирующей смеси в количестве 3% и содержащую, мас.%: окислы ниобия 1-7-, окислы фосфора 1 -.11; известняк 1-6; углеродсодержащий материал 9 - 32-; остальное ферросилиций ФС75.

Затем осуществляют перегрев чугуна до температуры 1460°С, выдержку в течение 5 мин для усреднения металла по химическому составу. Вьшуск чугуна

производят в разливочный ковш с последующим его модифицированием комплексной лигатурой ФСЗОРЗМЗО.

Заливают образцы для изучения твердости и испытаний на износостойкость.

Испытания на износ проводят в условиях граничной смазки на машине МТ-2. В качестве контртела используют высокопрочный чугун ВЧ50-2о Величину износа оценивают весовым методом (г/1000 м пробега образца).

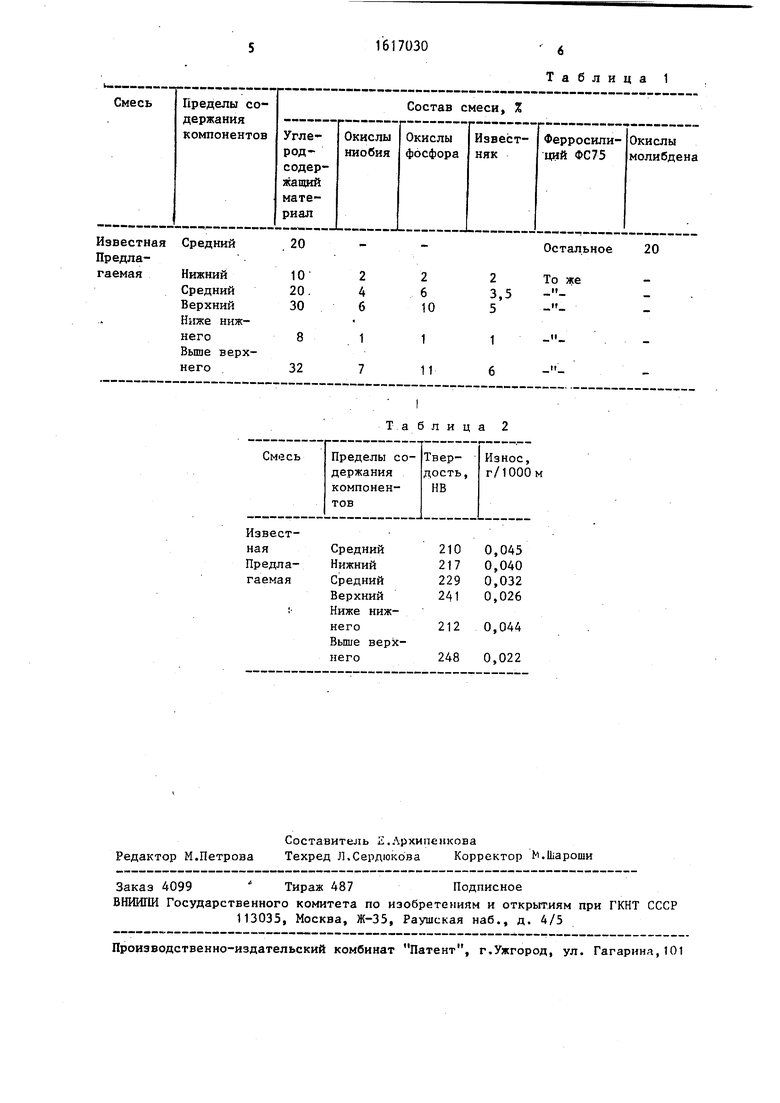

Результаты сравнительных испытаний известной и предлагаемой смесей для обработки чугуна и их свойства- приведены в табл. 1 и 2о

Применение предлагаемой смеси для обработки чугуна позволяет повысить твердость и износостойкость и при получении отливок гильз цилиндров обеспечивает увеличение моторесурса ци- линдро-поршневой группы дизельных двигателей. Кроме того, появляется возможность исключить поверхностную закалку гильз ТВЧ и тем самым сократить себестоимость их. изготовления.

Легирующая смесь приготавливается путем перемешивания компонентов, предварительно дробленых на бегунах.

о р м у

изобретения

Лзгирз щая смесь .для обработки чугуна, включающая углеродсодержащий материал и ферросилиций ФС75, отличающаяся теМа что, с целью по вышения твердости, износостойкости обрабатываемого чугуна, она дополнительно содержит окислы ниобия, фосфора и известняк при следующем соотношении компонентов, мас.

Углеро.цсодержащий

материал10 - -30 .

Окислы ниобия 2-6

Окислы фосфора 2-10

Известняк2 - 5 .

Ферросилиций

ФС75Остальное

1617030

6 Таблица 1

Таблица 2

| Модификатор | 1980 |

|

SU910777A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР №,1186681, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-30—Публикация

1988-02-11—Подача