1

Изобретение относится к металлургии и может быть использовано для получения литых деталей, работающих при высоких температурах под нагрузкой.

Цель изобретения - повьппение критической нагрузки, вызывающей пластическую деформацию в интервалах температур 673 - 873 К, износостойкости, термостойкости и -идкотекучести.

Пределы содержания элементов в составе чугуна установлены экспериментально. Содержание углерода и кремния определено, исходя из обеспечения требуемой графитизации сплава. Минимальное их содержание обес-

: печивает получение в чугуне при максимальном содержании карбидообразую- щих элементов, не более 10% структурно свободных карбидов.. Максимальное содержание углерода и кремния рбусловлено снижением износостойкости и величины критической нагрузки, вызьгааняцей пластическую, деформацию при содержании легирующих элементов на нижнем уровне, так и в термооб- работанном виде. Минимальное содержание ванадия и молибдена обеспечивает требуемый запас прочности и износостойкости при высоких температурах. Верхние пределы содержания этих элементов ограничены вследствие

4iab

аи

00

0 сд

их сильного отбеливающего действия, из-за чего снижается критическая нагрузка, вызывающая пластическую дформацию.

Сурьма в чугуне в количествах 0,05-0,1% способствует получению высокодисперсной перлитной структуры с количеством феррита не более 10%. Содержание сурьмы менее 0,05% приво дит к ферритизации металлической основы чугуна, а выше 0,1% огрубляе перлитную составляющую и снижает износостойкость и приводит к уменьшению критической нагрузки при плас- тической деформации.

Алюминий в составе сплава являт- ся сильным графитизатором. Оксиды алюминия являются подложками для кристаллизации графита. Добавка алю- миния выше 0,5% приводит к сильной ферритизации матрицы, а ниже 0,1% не оказывает влияния на зффект гра- фитизации. Содержание алюминия в пределах 0,1-0,5% измельчает включения графита. Положительное влияние алюминия на износостойкость связано с появлением в составе чугуна эвтек- тоида структуры сложного карбида , взамен цементита. Присутстви алюминия в пределах 0,1-0,5% исключает также образование газовой пористости в отливках.

Никель, введенный в сплав в количестве 0,1-0,6% за счет снижения температуры у - oi преврал1ения замед- ляет диффузию атомов углерода и образование графита в процессе перлитного превращения, тем самым повышая прочность и горячую твер-. дость сплава.

Наличие в сплава указанного элемента способствует, кроме того, более равномерному распределению свойств по сечению отливки.

Ниобий и тантал очень близки между собой как по химическим свойствам так и по влиянию на свойства сплавов системы Fe-C. Введение в состав чугуна ниобия и тантала способствует перлитизации металлической матрицы и повышает дисперсность фаз за счет образования сложных устойчивых карбидов Nb,,Cg и Та„С, твердость которых соответственно равна 83 и 82 ед HRA. Располагаясь вдоль гра- ниц эвтектических зерен, они препятствуют их росту, что повьппает критическую нагрузку пластической деформации и способствует снижению износостойкости чугуна. Содержание ниобия или (и) тантала на уровне 0,15% сооветствует существенному увеличению порога начала пластической деформации. При содержании свыпш 0,35% данные элементы ухудшают жидкотеку- честь и износостойкость сплава вследствие образования сплоиной сетки карбидов.

Титан, начиная с добавок 0,01% оказывает сильное графитизирующее действие на чугун. Обладая большим сродством к азоту и кислороду, растворенным в чугуне, он образует многочисленные подложки для кристаллизации графитной фазы, измельчая графит При содержании CBbraie 0,5% титан способствует образованию первичных карбидов, снижающих критическую нагрузку пластической деформации.

Хром при содержании до 0,5% упроч |Няет металлическую основу чугуна. концентрации свыгае 0,5% хром повышает износостойкость, но снижает жидкотекучесть и критическую нагрузку пластической деформации за счет образования большого числа карбидов и , именлцих кубическую форму и служащих концентраторами напряжений при деформации и ухудшающих течение расплава по каналам литейной формы;

Цирконий при вводе его в чугун в количестве 0,2-0,8% измельчает включение графита и оказывает положительное воздействие на металлическую основу чугуна. Повышение дисперсности матрицы и ее гомогенизации приводят к повышению критической нагрузки пластической деформации и износостойкости. При содержании свыше 0,8% цирконий приводит к образованию карбидов. Такая структура способствует снижению прочностных свойств сплава при высоких температурах. Добавка циркония менее 0,2% способствует измельчению включений графита, но не упрочняет металлическую основу сплава.

Ввод мышьяка в количестве О,1- 0,4% вызывает снижение температуры эвтектического превращения на 293 К и повьшает температуру эвтектоидного превращения на 288 К и тем самым оказывает существенное влияние ИР только на графитообразование, но и.

на металлическую основу чугуна, что позволяет существенно повысить износостойкость, жидкотекучесть и термостойкость сплава, а также увеличить критическую нагрузку, при которой начинается пластическая деформация.

Вьтлавку чугунов производят в тигельной печи ЛПЗ-67. В качестве шихтовых материалов применяют металли- зованные окатыши, возврат собственного производства, электродный бой, кристаллический кремний и ферросплавы. После расплавления окатышей и скачивании шлака в жидкую ванну догружают возврат и расплав перегревают до температуры 1723-1753 К, Хром, молибден, ванадий и мьш1ьяк вводят в расплав в виде ферросплавов ФМ1 (58% Мо) и Eg - 1 (35% V), фер- ромьш1ьяка (32% As) и феррохрома ФХ,

Циркрнйй, сурьму,алюминий и никель в виде кристаллической сурьмы СуО, электролитического никеля Н-3, алюминия АВ97 и циркония.

Расчет шихты для получения чугуна предлагаемого состава осуществляется с учетом усвоения кремния сурьмы, циркония и алюминия на уровне 85-90% хрома, ванадия, никеля и молибдена - иа уровне 75-80%, Ниобий и тантал и сплав вводят в виде лигатуры ЖНБ (ВТУ)(КЗФ-6-67) с содержанием NbfTa - 25%. Усвоение лигатуры ЖНБ при температуре 1753 К составляет 65%. Усвоение мышьяка из ферромьш1ьяка составляет 70-80%.

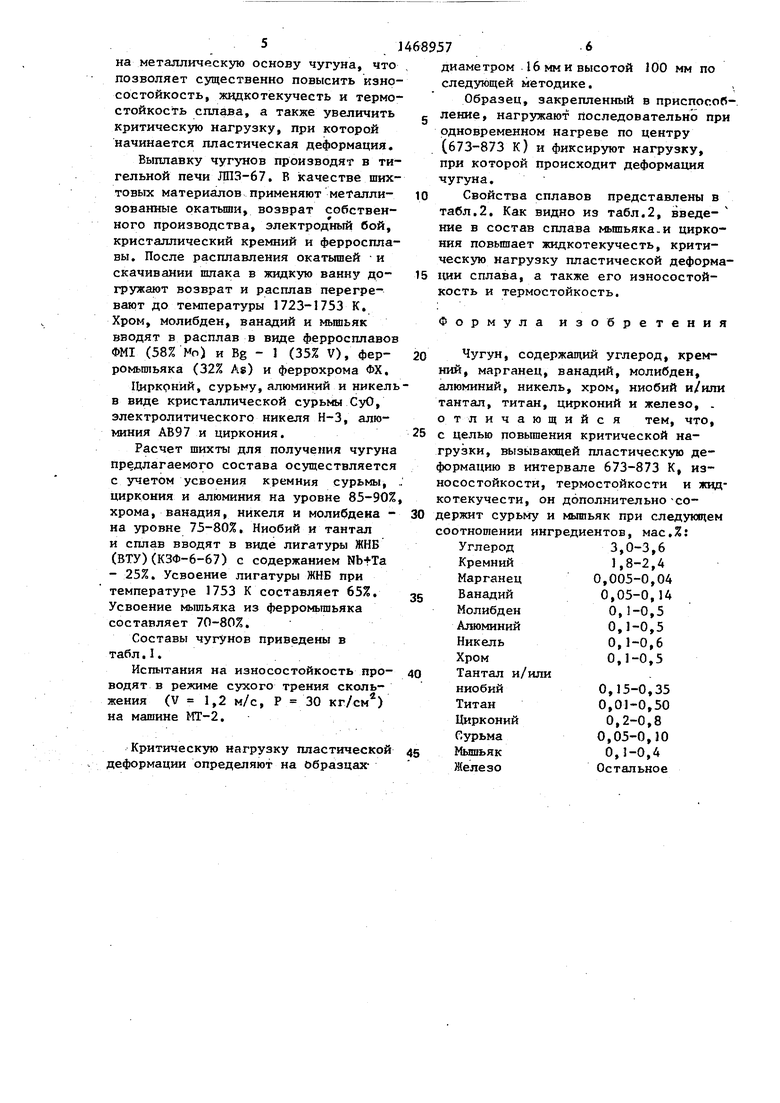

Составы чугунов приведены в табл, 1.

Испытания на износостойкость проводят в режиме сухого трения скольжения (V 1,2 м/с, Р 30 кг/см) на машине МТ-2.

Критическую нагрузку пластической деформации определяют иа Образцах0

5

0

5

0

диаметром 16 мм и высотой 100 мм по следующей методике.

Образец, закрепленный в приспособление, нагружают последовательно при одновременном нагреве по центру (673-873 к) и фиксируют нагрузку, при которой происходит деформация чугуна.

Свойства сплавов представлены в табл,2. Как видно из табл.2, введение в состав сплава мьшгьяка.и циркония повьш1ает жидкотекучесть, критическую нагрузку пластической деформации сплава, а также его износостойкость и термостойкость.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, ванадий, молибден, алюминий, никель, хром, ниобий и/ипи тантал, титан, цирконий и железо, . отличающийся тем, что, с целью повьппения критической нагрузки, вызывающей пластическую деформацию в интервале 673-873 К, износостойкости, термостойкости и жцд- котекучести, он дополнительно -содержит сурьму и мышьяк при следующем соотношении ингредиентов, мас.%:

35

40

45

1468957

10 Габлица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1454873A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун для изложниц | 1986 |

|

SU1331902A1 |

| Способ изготовления деталей высоконагруженных пар трения | 1983 |

|

SU1120029A1 |

| Чугун | 1987 |

|

SU1477765A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1987 |

|

SU1444388A1 |

Изобретение относится к области металлургии и может быть использовано для получения литых деталей, работающих при высоких температурах под нагрузкой. Цель изобретения повышение критической нагрузки, вы- зывакщей пластическую деформацию в интервалах температур 673-813К, из- носостойкости, термостойкости и жид- котекучести. Предлагаемый чугун содержит компоненты в.следующем соотношении, мас,%: С 3,0-3,6; Si 1,8- 2,4;-Мп 0,005-0,04; V 0,05-0,14; Мо 0,1-0,5; А1 0,1-0,5; Ni 0,1-0,6; Сг 0,1-0,5; Та и/или Nb 0,15-0,35; Ti 0,01-0,50; Zr 0,2-0,8; Sb 0,05- 0,10; As 0,1-0,4; Fe ост. Чугун имеет следукнцие свойства: ..жидкотекучесть 128-135 мм; износ 0,093-0,0132 г, термостойкость 52-60 циклов до разру - шения, критическая нагрузка пластической деформации при 673 К 301- 368 МПа, при 873 К 278-346 МПа. 2 табл. W

2)

105 ТЗТ 132 128 141 117

Oj,l28

295

3 4 5 6

0,0093301

0,0101319

0,0132368

0,0120287

0,0148356

295

270

М.

301

52 60 56 68 52

| Чугун | 1975 |

|

SU555163A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Управляемый делитель частоты следования импульсов | 1982 |

|

SU1149401A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-03-30—Публикация

1987-04-27—Подача