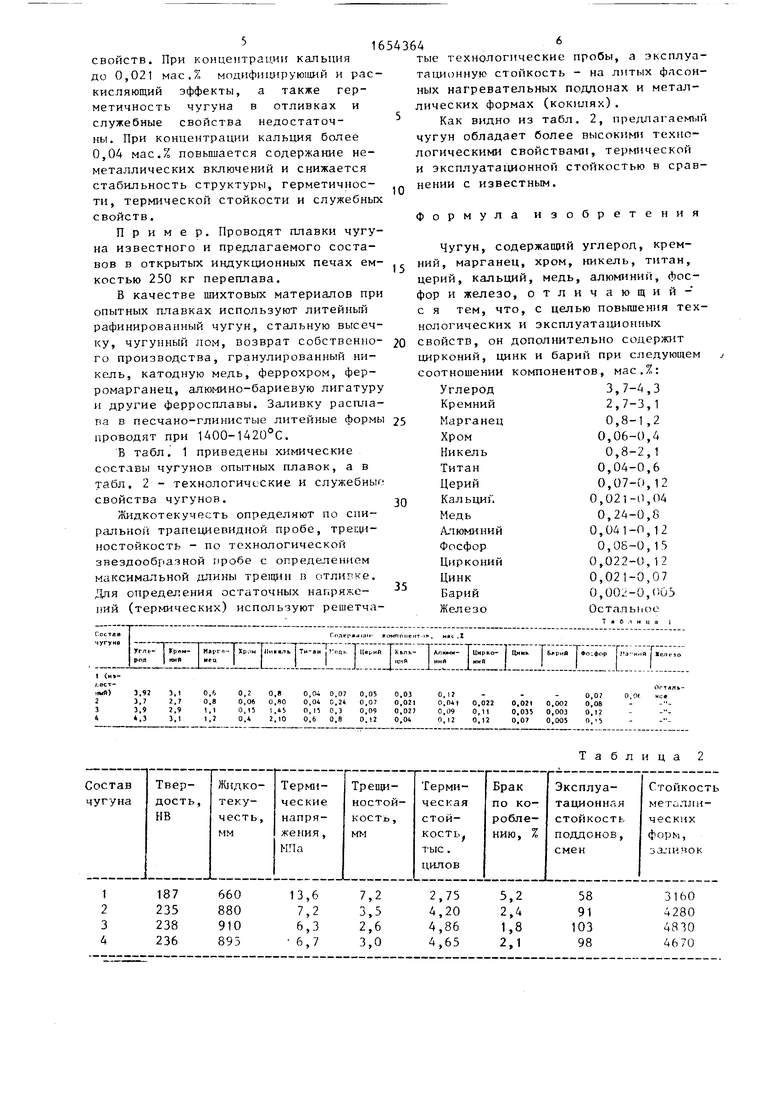

Изобретение относится к металлургии, в частности к литейному производству, конкретно к составам чугунов с повышенными технологическими и служебными свойствами.

Цель изобретения - повышение технологических и эксплуатационных свойств чугуна.

Чугун содержит углерод, кремний, марганец, хром, никель, титан, медь, церий, кальций, алюминий, фосфор, цирконий, цинк, барий и железо при следующем соотношении компонентов, мас.%:

Углерод 3,7-4,3 Кремний2, 7-3,1

Марганец 0,8-1,2 Хром0,06-0,4

Фосфор0,08тО,15

Никель 0,80-2,1 Титан0,04-0,6

0,24-0,8 0,07-0,12 0,021-0,04 0,041-0,12 0,022-0,12 0,021-0,07 0,002-0,005 Остальное

Медь

Церий

Кальций

Алюминий

Цирконий

Цинк

Барий

Железо

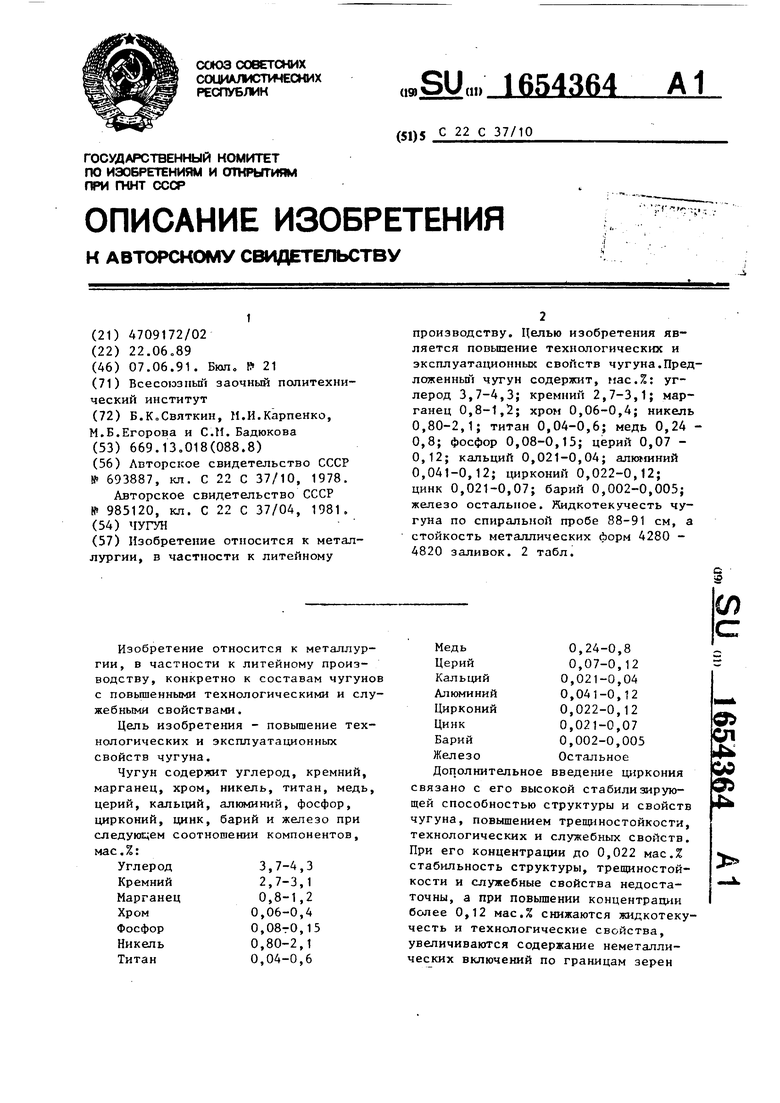

Дополнительное введение циркония связано с его высокой стабилизирующей способностью структуры и свойств чугуна, повышением трещиностойкости, технологических и служебных свойств. При его концентрации до 0,022 мас.% стабильность структуры, трещиностойкости и служебные свойства недостаточны, а при повышении концентрации более 0,12 мас.% снижаются жидкотеку- честь и технологические свойства, увеличиваются содержание неметаллических включений по границам зерен

с&

СП

-U

ее э

Јь

и брак по пористости, что снижает служебные свойства чугуна в отливках.(

Цинк в количестве 0,021-0,07 мас.% вводят как поверхностно-активную микролегирующую добавку, повышающую жид- котекучесть, поверхностное натяжение и технологические свойства. При концентрации цинка до 0,021 мас.% жидко- текучесть и технологические свойства чугуна недостаточны, а при повышении концентрации цинка более 0,07 мас.% повышает отбел и ликвационные процессы, снижается однородность структуры и ухудшается стабильность технологических и служебных свойств.

Барий вводят в качестве эффективной модифицирующей и раскисляющей добавки, способствующей повышению поверхностного натяжения,- жидкоте- кучести, трещиностойкости и ударной вязкости, что способствует повышению служебных свойств. Нижний предел содержания бария обусловлен недостаточной раскисляющей и модифицирующей его способностью при содержании до 0,002 мае Л. При увеличении содержания бария более 0,005 мас.% повышается угар и концентрация неметаллических включений, что снижает однородность структуры, технологические и служебные свойства чугуна.

Содержание фосфора, способствующего повышению жидкотекучести и эксплуатационных свойств, повышено до

10

15

20

25

30

увеличиваются остаточные напряжения в отливках.

Введение никеля и титана упрочняет матрицу, повышает ее коррозионную стойкость, увеличивает термическую стойкость, стабильность структуры, склонность к бейнитному превращению, что обеспечивает повышение хрупкой прочности, износостойкости и служебных свойств. Понижение нижнего предела концентрации титана менее 0,04 мас.% и никеля менее 0,80 мае.% приводит к резкому снижению хрупкой прочности, коррозионной стойкости и служебных свойств, а при концентрации титана более 0,6 мас.% и никеля более 2,1 мас.% снижает стабильность структуры, повышается содержание неметаллических включений по границам зерен, что приводит к снижению технологических свойств, ударно- усталостной долговечности и износостойкости.

Медь, алюминий и церий раскисляют чугун и обеспечивают высокие технологические свойства и твердость матрицы, что повышает стабильность и характеристики износостойкости и служебных свойств. При увеличении содержания меди более 0,8 мас.% и церия более 0,12 мас.% снижаются тре- щиностойкость, эксплуатационная и термическая долговечность. Содержание алюминия и меди ограничено соот0,08-0,15 мас.% и ограничено концен- 35 ветственно 0,12 и 0,8 мас.%, так как

0

5

0

5

0

увеличиваются остаточные напряжения в отливках.

Введение никеля и титана упрочняет матрицу, повышает ее коррозионную стойкость, увеличивает термическую стойкость, стабильность структуры, склонность к бейнитному превращению, что обеспечивает повышение хрупкой прочности, износостойкости и служебных свойств. Понижение нижнего предела концентрации титана менее 0,04 мас.% и никеля менее 0,80 мае.% приводит к резкому снижению хрупкой прочности, коррозионной стойкости и служебных свойств, а при концентрации титана более 0,6 мас.% и никеля более 2,1 мас.% снижает стабильность структуры, повышается содержание неметаллических включений по границам зерен, что приводит к снижению технологических свойств, ударно- усталостной долговечности и износостойкости.

Медь, алюминий и церий раскисляют чугун и обеспечивают высокие технологические свойства и твердость матрицы, что повышает стабильность и характеристики износостойкости и служебных свойств. При увеличении содержания меди более 0,8 мас.% и церия более 0,12 мас.% снижаются тре- щиностойкость, эксплуатационная и термическая долговечность. Содержание алюминия и меди ограничено соот5 ветственно 0,12 и 0,8 мас.%, так как

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Чугун | 1987 |

|

SU1475964A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| Чугун для отливок | 1985 |

|

SU1276683A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Чугун | 1987 |

|

SU1435649A1 |

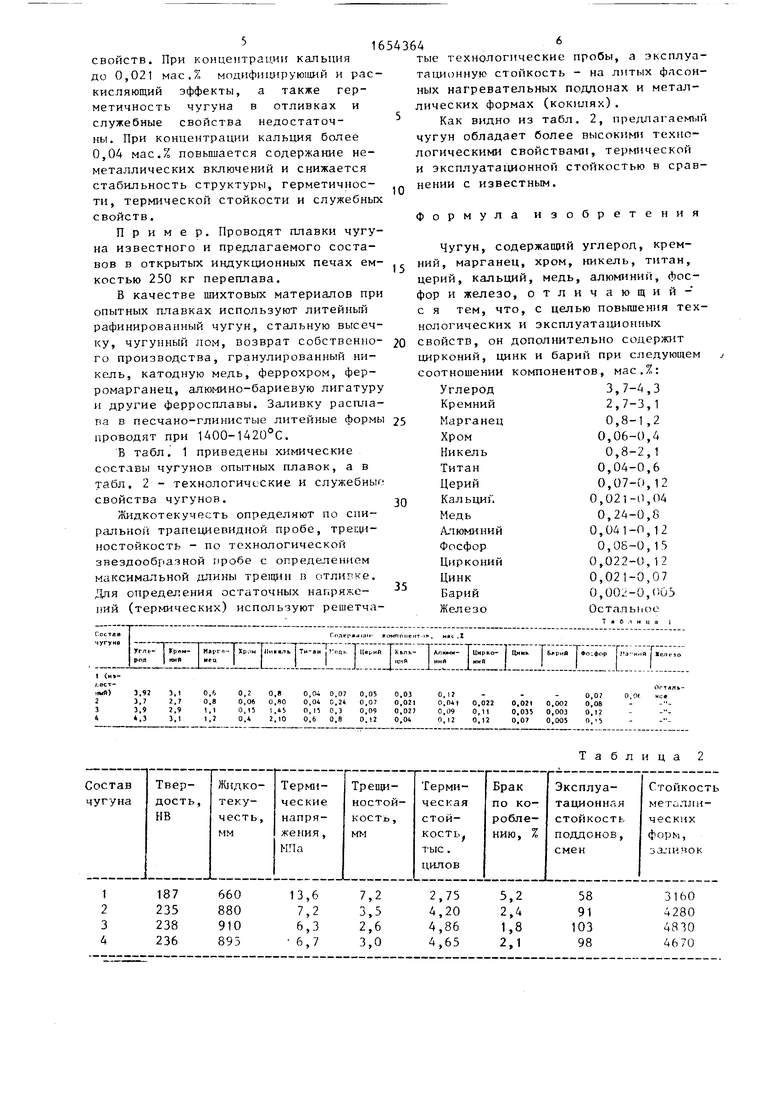

Изобретение относится к металлургии, в частности к литейному производству. Целью изобретения является повышение технологических и эксплуатационных свойств чугуна.Предложенный чугун содержит, мас.%: углерод 3,7-4,3; кремний 2,7-3,1; марганец 0,8-1,2; хром 0,06-0,4; никель 0,80-2,1; титан 0,04-0,6; медь 0,24 - 0,8; фосфор 0,08-0,15; церий 0,07 - 0,12; кальций 0,021-0,04; алюминий 0,041-0,12; цирконий 0,022-0,12; цинк 0,021-0,07; барий 0,002-0,005; железо остальное. Кидкотекучесть чугуна по спиральной пробе 88-91 см, а стойкость металлических форм 4280 - 4820 заливок. 2 табл.

трацней 0,15 мас.%, выше которой снижается трещиностойкость, увеличиваются остаточные термические напряжения и снижаются эксплуатационные свойства. Магний повышает остаточные термические напряжения и отбел чугуна в отливках, снижает жидкотеку- честь и термическую стойкость, поэтому он исключен из состава предлагаемого чугуна.

Хром отбеливает, измельчает структуру, повышает механические и технологические свойства, поверхностную прочность, износостойкость и служеб- . ные свойства. При концентрации хрома до 0,06 мас.% его микролегирующий эффект и повышение поверхностной прочности, износостойкости и служебных свойств сказывается незначительно, а при концентрации хрома более 0,4 мас.% увеличивается отбел, снижается трещиностойкость, технологические и пластические свойства,

0

5

0

5

при более высоком содержании их снижается однородность структуры, технологические и эксплуатационные свойства. Содержание церия принято в количестве 0,07-0,12 мас.%, что способствует улучшению формы графита, термической стойкости, снижению термических напряжений и повышению служебных свойств.

Содержание основных компонентов (углерод 3,7-4,3 мас.%. кремний 2,7- 3,1 мас.% и марганец 0,8-1,2 мас.%) в чугунных отливках обеспечивает повышение стабильности стуктуры и свойств, оптимальную износостойкость и высокие технологические и эксплуатационные свойства.

Кальций модифицирует и раскисляет чугун, повышая технологические свойства, плотность и монолитность матрицы, очищает границы зерен, что обеспечивает существенное повышение стабильности герметичности н служебных

| Авторское свидетельство СССР № 693887, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU985120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-22—Подача