Изобретение относится к электроизическим и электрохимическим меодам обработки и, в частности, каается конструкции селекционного лектрода-инструмента для электроимических обработок крупногабарит- ьпс деталей.

Целью изобретения является повыение точности и качества обработки за счет уменьшения растравливания неработаюш;их секций электрода-инструента.

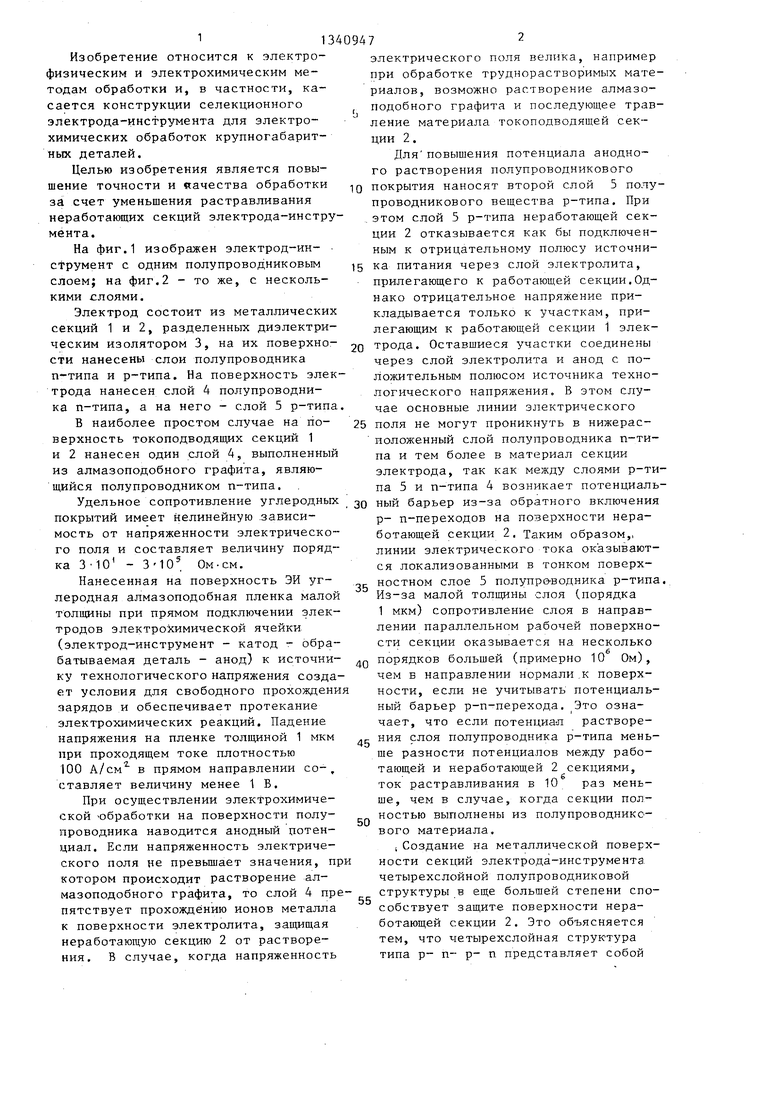

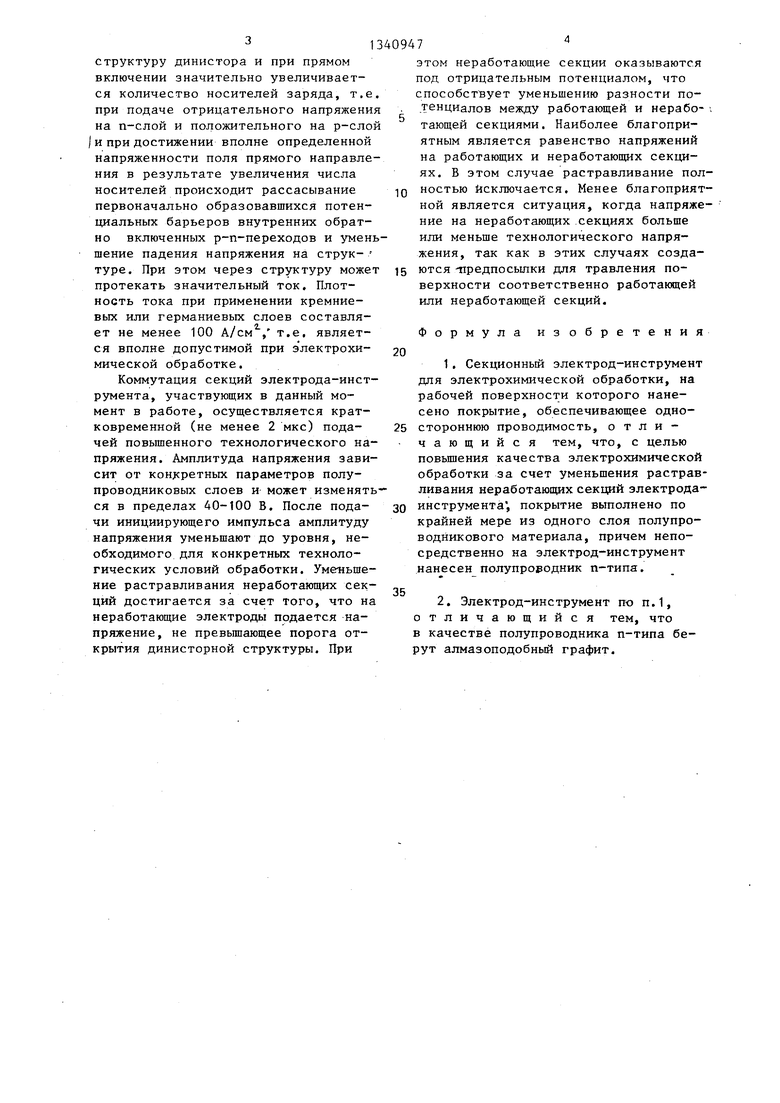

На фиг.1 изображен электрод-инструмент с одним полупроводниковым слоем; на фиг.2 - то же, с несколькими слоями.

Электрод состоит из металлических секций 1 и 2, разделенных диэлектрическим изолятором 3, на их поверхности нанесены слои полупроводника п-типа и р-типа. На поверхность электрода нанесен слой 4 полупроводника п-типа, а на него - слой 5 р-типа.

В наиболее простом случае на поверхность токоподводящих секций 1 и 2 нанесен один слой 4, выполненный из алмазоподобного графита, являющийся полупроводником п-типа.

Удельное сопротивление углеродных покрытий имеет нелинейную зависимость от напряженности электрического поля и составляет величину порядка 3 10 - 3 10 . Ом. см.

Нанесенная на поверхность ЭЙ углеродная алмазоподобная пленка малой при прямом подключении электродов электрохимической ячейки (электрод-инструмент - катод - обрабатываемая деталь - анод) к источнику технологического напряжения создает условия для свободного прохождения зарядов и обеспечивает протекание электрохимических реакций. Падение напряжения на пленке толщиной 1 мкм при проходящем токе плотностью 100 А/см в прямом направлении со-, ставляет величину менее 1 В.

При осуществлении электрохимической Обработки на поверхности полупроводника наводится анодный потенциал. Если напряженность электрического поля не превьшает значения, при котором происходит растворение алмазоподобного графита, то слой 4 препятствует прохождению ионов металла к поверхности электролита, защищая неработающую секцию 2 от растворения. В случае, когда напряженность

5

0

5

0

5

0

5

0

5

электрического поля велика, например при обработке труднорастворимых материалов, возможно растворение алмазоподобного графита и последующее травление материала токоподводящей секции 2.

Для повышения потенциала анодного растворения полупроводникового покрытия наносят второй слой 5 полупроводникового вещества р-типа. При этом слой 5 р-типа неработающей секции 2 отказывается как бы подключенным к отрицательному Полюсу источника питания через слой электролита, прилегающего к работающей секции.Однако отрицательное напряжение прикладывается только к участкам, прилегающим к работающей секции 1 электрода. Оставшиеся участки соединены через слой электролита и анод с положительным полюсом источника технологического напряжения. В этом случае основные линии электрического поля не могут проникнуть в нижерас- иоложенный слой полупроводника п-типа и тем более в материал секции электрода, так как между слоями р-типа 5 и п-типа 4 возникает потенциальный барьер из-за обратного включения р- п-переходов на поверхности неработающей секции 2, Таким образом,, линии электрического тока оказываются локализованными в тонком поверхностном слое 5 полупре-водника р-типа. Из-за малой толщины слоя (порядка 1 мкм) сопротивление слоя в направлении параллельном рабочей поверхности секции оказывается на несколько порядков большей (примерно 10 Ом), чем в направлении нормали .к поверхности, если не учитывать потенциальный барьер р-п-перехода. Это означает, что если потенциал растворения слоя полупроводника р-типа меньше разности потенциалов между работающей и неработающей 2 секциями, ток растравливания в 10 раз меньше, чем в случае, когда секции полностью выполнены из полупроводникового материала.

1 Создание на металлической поверхности секций электрода-инструмента четырехслойной полупроводниковой структуры в еще большей степени способствует защите поверхности неработающей секции 2. Это объясняется тем, что четырехслойная структура типа р- п- р- п представляет собой

структуру динистора и при прямом включении значительно увеличивается количество носителей заряда, т.е при подаче отрицательного напряжения на п-слой и положительного на р-слой I и при достижении вполне определенной напряженности поля прямого направления в результате увеличения числа носителей происходит рассасывание первоначально образовавшихся потенциальных барьеров внутренних обратно включенных р-п-переходов и уменьшение падения напряжения на струк- туре. При этом через структуру может протекать значительный ток. Плотность тока при применении кремниевых или германиевых слоев составляет не менее 100 А/см, т.е. является вполне допустимой при электрохимической обработке.

Коммутация секций электрода-инструмента, участвуюш;их в данный момент в работе, осуществляется кратковременной (не менее 2 мкс) подачей повышенного технологического напряжения. Амплитуда напряжения зависит от кoн cpeтныx параметров полупроводниковых слоев и может изменяться в пределах 40-100 В. После подачи инициирующего импульса амплитуду напряжения уменьшают до уровня, необходимого для конкретных технологических условий обработки. Уменьшение растравливания неработающих секций достигается за счет того, что на неработающие электроды подается напряжение, не превьшающее порога открытия динисторной структуры. При

0

5

0

5

0

5

этом неработающие секции оказываются под отрицательным потенциалом, что способствует уменьшению разности потенциалов между работающей и нерабо- тающей секциями. Наиболее благоприятным является равенство напряжений на работающих и неработающих секциях. В этом случае растравливание полностью исключается. Менее благоприятной является ситуация, когда напряжение на неработающих секциях больше или меньше технологического напряжения, так как в этих случаях создаются -предпосылки для травления поверхности соответственно работающей или неработающей секций.

Формула изобретения

1. Секционный электрод-инструмент для электрохимической обработки, на рабочей поверхности которого нанесено покрытие, обеспечивающее одностороннюю проводимость, отличающийся тем, что, с целью повьшения качества электрохимической обработки за счет уменьшения растравливания неработающих секций электрода- инструмента , покрытие выполнено по крайней мере из одного слоя полупроводникового материала, причем непосредственно на электрод-инструмент нанесен полупроводник п-типа.

2. Электрод-инструмент по п.1, отличающийся тем, что в качестве полупроводника п-типа берут алмазоподобный графит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент | 1980 |

|

SU884927A1 |

| Электрод-инструмент | 1979 |

|

SU823054A1 |

| Фотоприемник | 1973 |

|

SU497899A1 |

| Способ электроабразивного внутреннегошлифОВАНия | 1978 |

|

SU848236A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТЕЙ МАТРИЧНОЙ СИМВОЛИКОЙ | 2007 |

|

RU2345872C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| Способ электрохимического удаления покрытия | 2019 |

|

RU2721337C1 |

| Способ размерной электрохимической обработки | 1989 |

|

SU1808549A1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

. Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается конструкции секционного электрода-инструмента для электрохимической обработки крупногабаритных деталей. Цель изобретения - повьпиение точности и качества электрохимической обработки за счет уменьшения растравливания неработающих секций. Электрод-инструмент представляет собой металлические секции, разделенные слоем диэлектрика. На их рабочие поверхности нанесено покрытие в виде слоев полупроводникового материала, причем непосредственно на электрод- инструмент нанесен полупроводник п-типа, который представляет собой, например, алмазоподобный графит. 1 з.п. ф-лы, 2 ил. (Х 4

S f

Редактор Н.Швыдкая

Составитель Р.Никматулин

Техред А.Кравчук , Корректор М.Пожо

Заказ 4386/18 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, йГ-ЗЗ, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Электрод-инструмент | 1980 |

|

SU884927A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-30—Публикация

1986-05-05—Подача