Изобретение относится к электрохимической обработке секционным электродом- инструментом и может быть использовано при изготовлении штампов, пресс-форм, лопаток и маркировании знакосинтезирующи- ми электродами.

Цель изобретения - повышение качества обработки и износостойкости электрода- инструмента.,

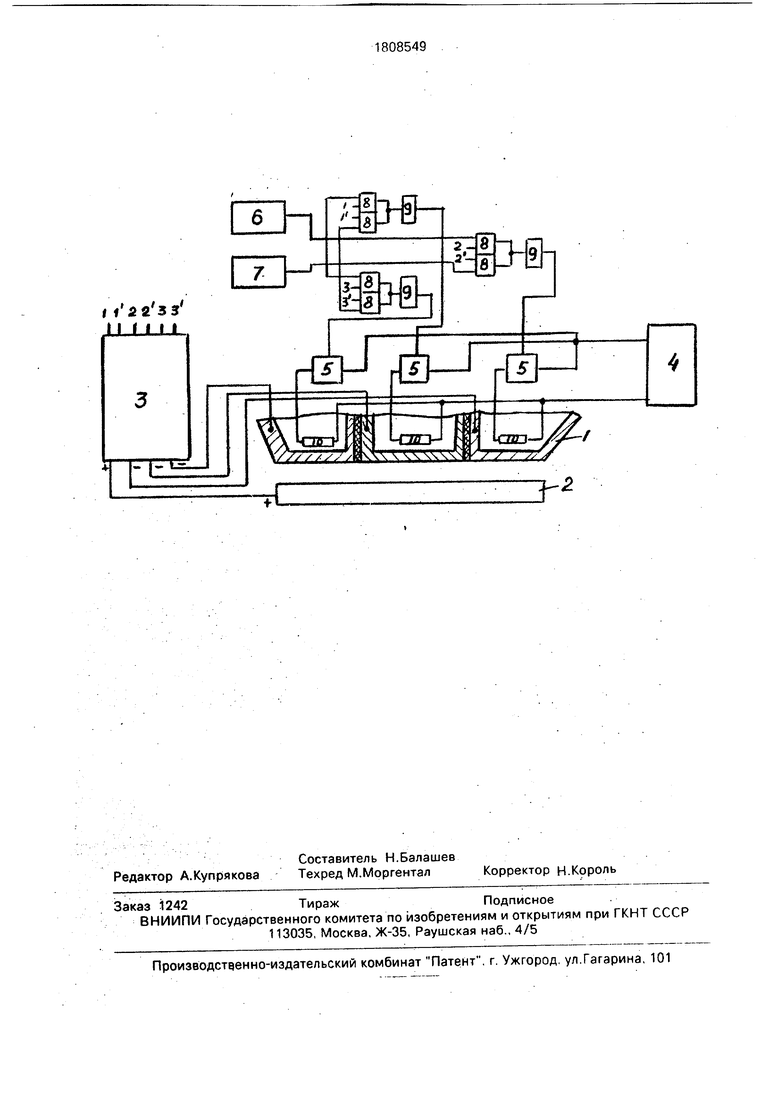

На чертеже представлена схема устройства для реализации способа.

Устройство состоит из секционного электрода-инструмента 1, обрабатываемой детали 2, системы управления электродом- инструментом 3, источника напряжения нагрева секций 4, электронных ключей 5, регулятора мощности 6, источника управляющего напряжения 7, логических элементов И 8 и ИЛИ 9, нагревательных элементов секций 10.

Способ осуществляется следующим образом.

На нагревательные элементы 10 (представляющего собой, например, нихромовые спирали) подается напряжение канала, через открытые электронные ключи 5 (например, тиристоры КУ202А или симметричные тиристоры КУК208/.с источником напряжения нагрева секций 4 (например, любой выпрямитель необходимой мощности без сглаживающих фильтров). При этом все секции нагреваются до температуры пленочного кипения, которая определяется экспериментально, после этого электрод- инструмент с помощью привода станка подводится до касания с обрабатываемой деталью и система управления 3 определяет коснувшиеся секции и после отведения на рабочий зазор электрода-инструмента, подает на коснувшиеся секции технологическое напряжение и команду на логические элементы И 8 (например, на основе микросхемы К155ЛИ5) и ИЛИ 9 (например, на основе микросхемы К155ДД 1)- на входы 1,2,3 на прекращение подачи с источника управляющего напряжения 7 (представляющего собой резисторный делитель в случае использования в качестве ключей тиристоров, или стандартный генератор на 10-20 кГц в случае использования симметричных тиристоров) напряжения отпирания ключей 5: и на входы 1,2.3 д. тодачи управляющих имел

с

00 О 00

ел

Јь

о

пульсов с регулятора мощности нагрева 6 на электронные ключи 5. При этом коснувшиеся секции остывают до температуры более низкой, чем температура пленочного кипения, которая так же определяется экспериментально. При этом в работе находятся секции, на которые подают технологическое напряжение и пониженное напряжение нагрева. После чего система управления 3, отработав рабочий цикл, повторяет все указанные операции.

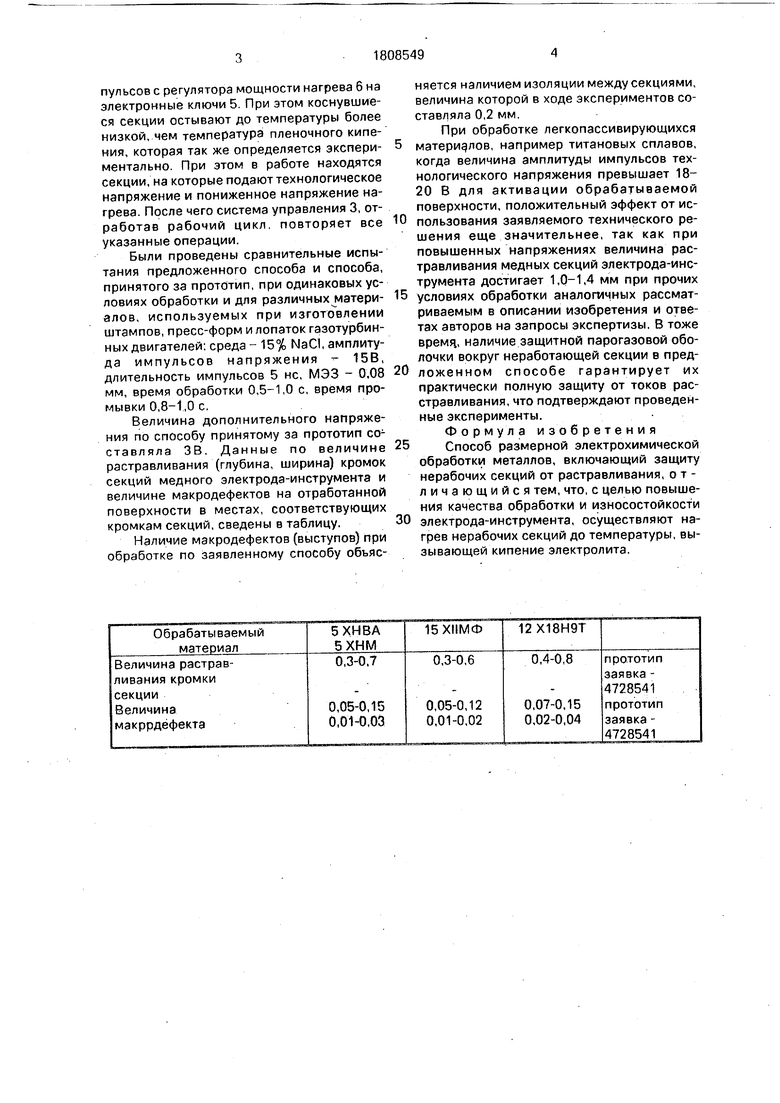

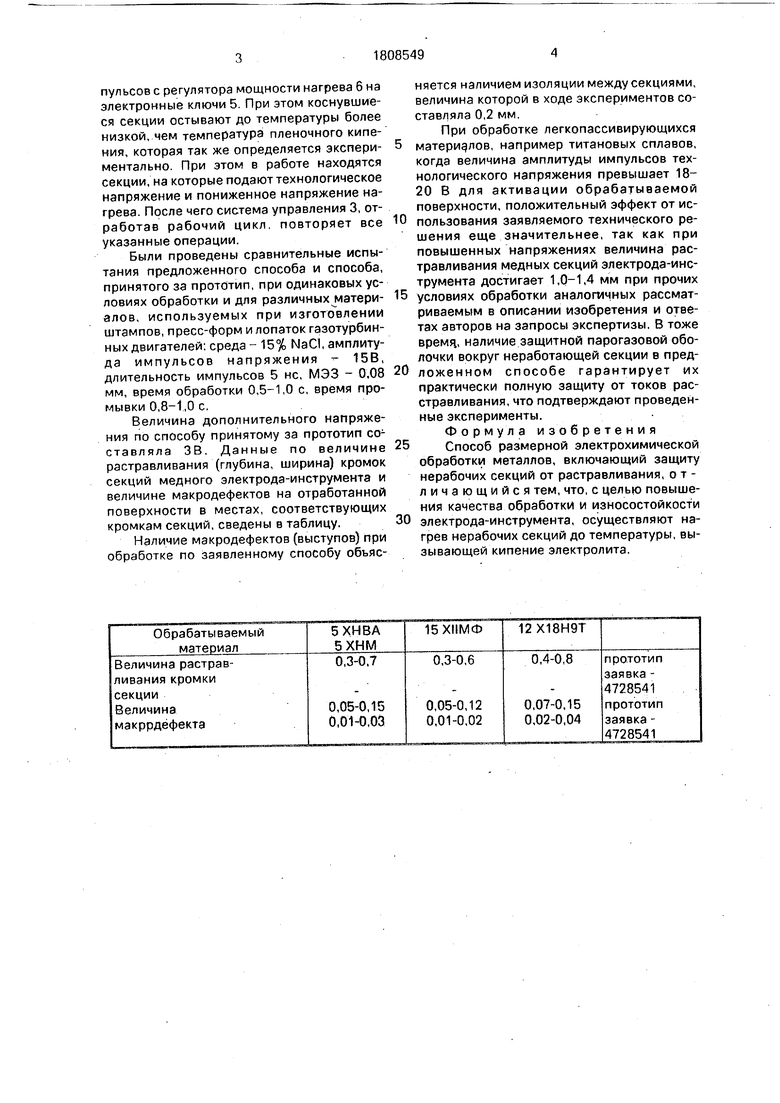

Были проведены сравнительные испытания предложенного способа и способа, принятого за прототип, при одинаковых условиях обработки и для различных матери- алов, используемых при изготовлении штампов, пресс-форм и лопаток газотурбинных двигателей: среда - 15% NaCl, амплитуда импульсов напряжения - 15В, длительность импульсов 5 не, МЭЗ - 0,08 мм, время обработки 0,5-1,0 с, время промывки 0,8-1,0 с,

Величина дополнительного напряжения по способу принятому за прототип составляла 3В. Данные по величине растравливания (глубина, ширина) кромок секций медного электрода-инструмента и величине макродефектов на отработанной поверхности в местах, соответствующих кромкам секций, сведены в таблицу.

Наличие макродефектов (выступов) при обработке по заявленному способу обьяс0

няется наличием изоляции между секциями, величина которой в ходе экспериментов составляла 0,2 мм.

При обработке легкопассивирующихся материалов, например титановых сплавов, когда величина амплитуды импульсов технологического напряжения превышает 18- 20 В для активации обрабатываемой поверхности, положительный эффект от использования заявляемого технического решения еще значительнее, так как при повышенных напряжениях величина растравливания медных секций электрода-инструмента достигает 1,0-1,4 мм при прочих 5 условиях обработки аналогичных рассматриваемым в описании изобретения и ответах авторов на запросы экспертизы. В тоже время,, наличие защитной парогазовой оболочки вокруг неработающей секции в предложенном способе гарантирует их практически полную защиту от токов рас- стравливания, что подтверждают проведенные эксперименты. Формула изобретения Способ размерной электрохимической обработки металлов, включающий защиту нерабочих секций от растравливания, отличающийся тем, что, с целью повышения качества обработки и износостойкости электрода-инструмента, осуществляют нагрев нерабочих секций до температуры, вызывающей кипение электролита.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционный электрод-инструмент для электрохимического формообразования | 1981 |

|

SU1004061A1 |

| Электрод-инструмент | 1979 |

|

SU823054A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| Секционный электрод-инструмент | 1986 |

|

SU1340947A1 |

| Способ размерной электрохимической обработки | 1973 |

|

SU917987A1 |

| Способ электрохимической обработки | 1978 |

|

SU697292A1 |

| Способ электроабразивного внутреннегошлифОВАНия | 1978 |

|

SU848236A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТЕЙ МАТРИЧНОЙ СИМВОЛИКОЙ | 2007 |

|

RU2345872C2 |

| Способ электрохимической обработки | 1978 |

|

SU753578A1 |

Использование: обработка секционным электродом-инструментом при изготовлении штампов, пресс-форм, лопаток. Сущность изобретения: осуществляют нагрев нерабочих секций электрода-инструмента для предотвращения их растравливания. 1 ил., 1 табл.

| Исследование стойкости секционного катода при ЭХО с выборочной коммутацией | |||

| Электронная обработка материалов, № 4, 1983, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1993-04-15—Публикация

1989-08-11—Подача