Изобретение относится к изготовлению абразивного инструмента о

Цель изобретения - повышение прочности свежезаформованного круга и ускорение процесса сушкио

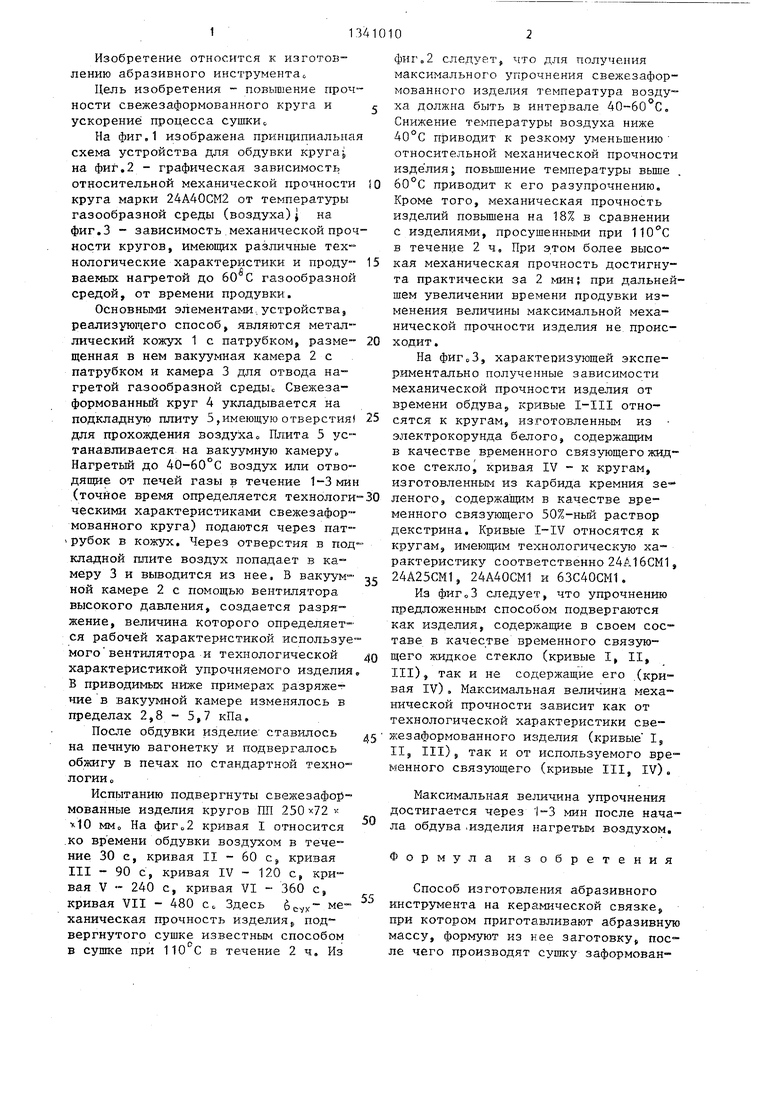

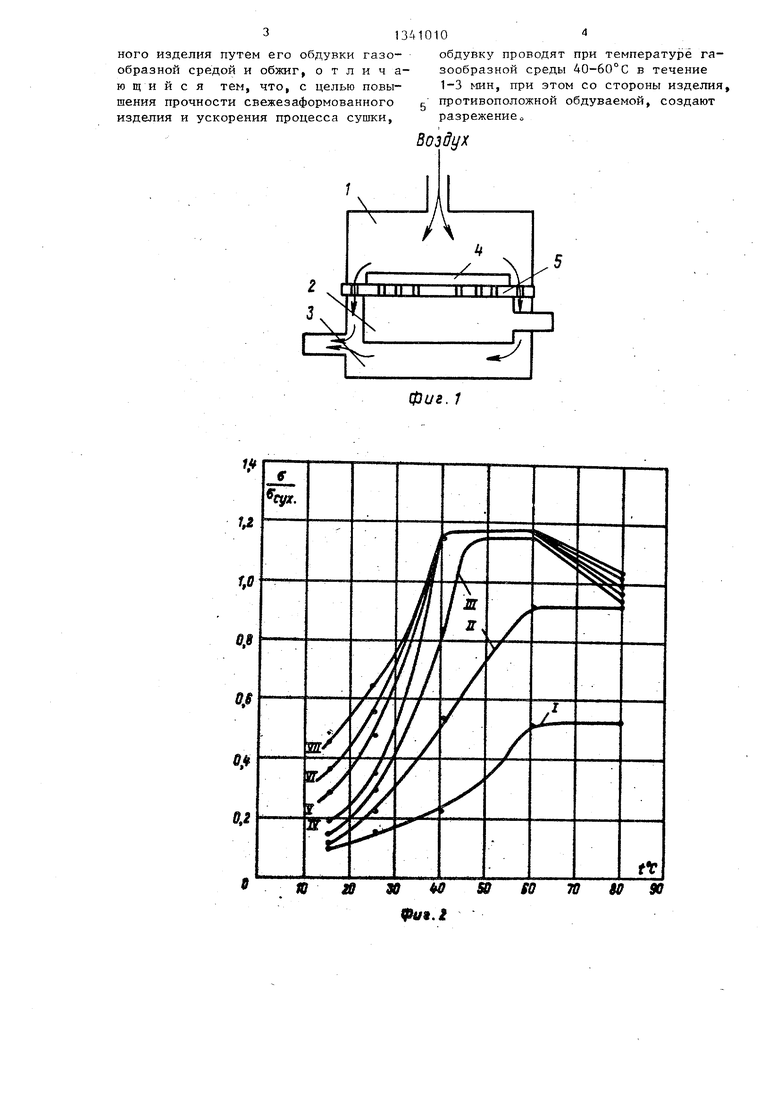

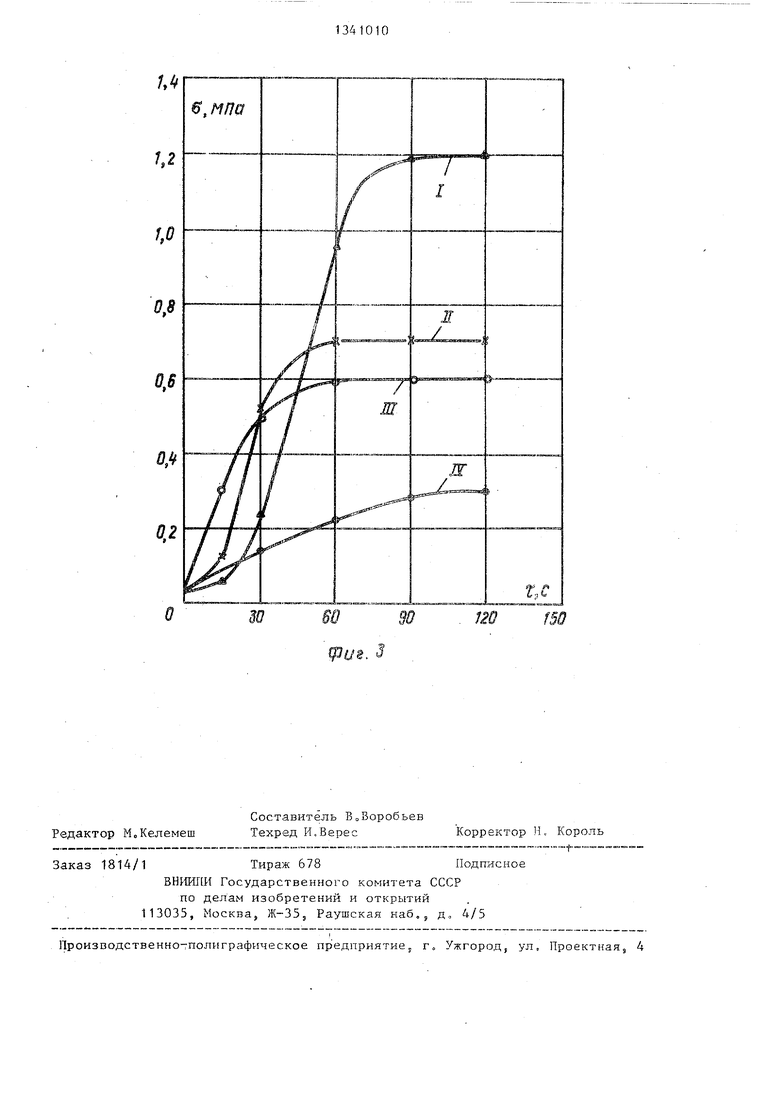

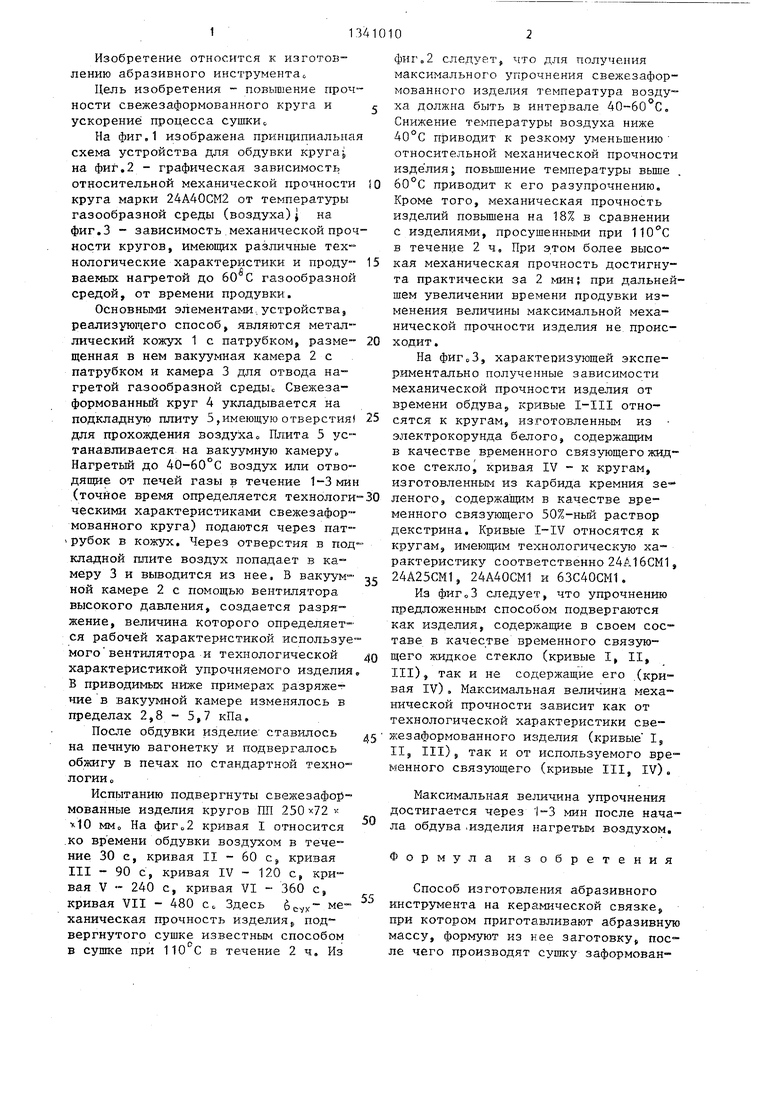

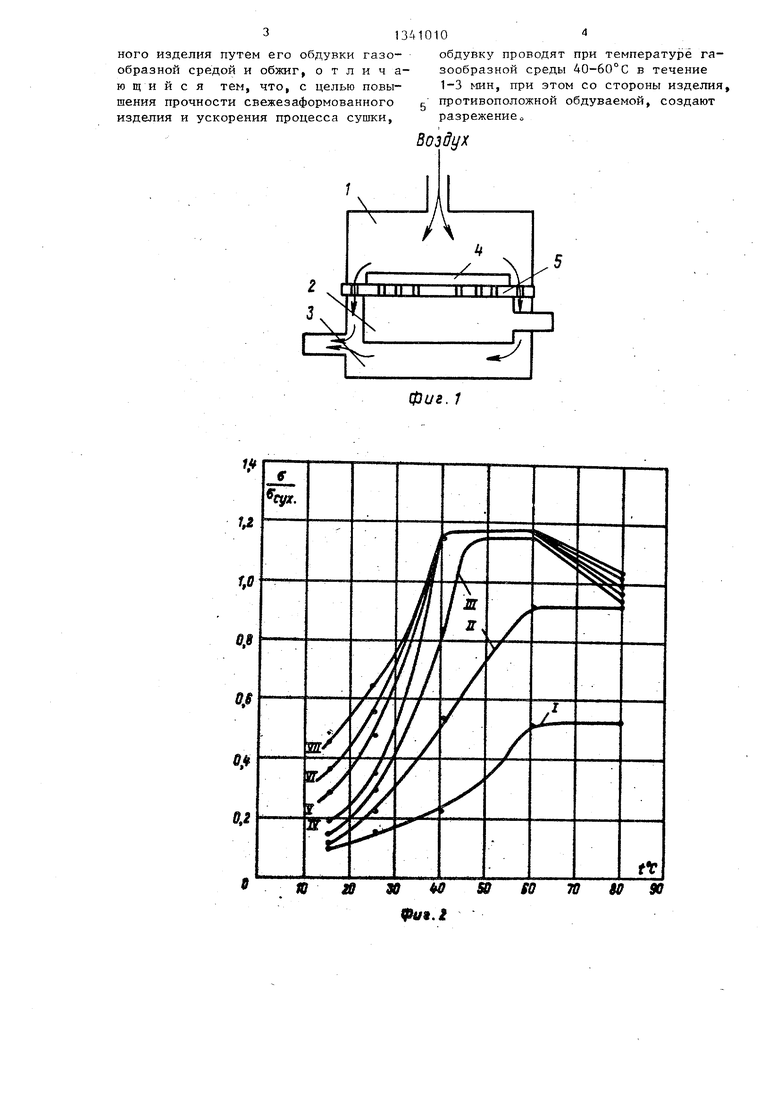

На фиг.1 изображена принципиальна схема устройства для обдувки круга на фиг.2 - графическая зависимость относительной механической прочности круга марки 24А40СМ2 от температуры газообразной среды (воздуха)j на фиг.З - зависимость механической прочности кругов, имеющих различные тех нологические характеристики и продуваемых нагретой до 60 С газообразной средой, от времени продувки.

Основными элементами.устройства, реализующего способ являются металлический кожух 1 с патрубком, размещенная в нем вакуумная камера 2 с патрубком и камера 3 для отвода нагретой газообразной средЫс Свежеза- формованный круг 4 укладывается на подкладную плиту 5,имеющую отверстия для прохождения воздухао Плита 5 устанавливается на вакуумную камеру„ Нагретый до 40-60°С воздух или отводящие от печей газы в течение 1-3 ми (точное время определяется технологическими характеристиками свежезафор™ мованного круга) подаются через пат- -рубок в кожух. Через отверстия в подкладной плите воздух попадает в камеру 3 и выводится из нее, В вакуумной камере 2 с помощью вентилятора высокого давления, создается разряжение, величина которого определяется рабочей характеристикой используемого вентилятора и технологической характеристикой упрочняемого изделия В приводимых ниже примерах разряжение в вакуумной камере изменялось в пределах 2,8 - 5,7 кПа,

После обдувки издехгае ставилось на печную вагонетку и подвергалось обжигу в печах по стандартной технологии о

Испытанию подвергнуты свежезафор- мованные изделия кругов ПП 250 х72 - ммо На фиГо2 кривая I относится .ко времени обдувки воздухом в течение 30 е, кривая II - 60 с кривая III - 90 с, кривая IV - 120 с, кривая V - 240 с, кривая VI - 360 с, кривая VII - 480 с о Здесь 6с механическая прочность изделия,, подвергнутого сушке известным способом в сушке при 110 С в течение 2 ч. Из

0

5

0

5

0

5

0

5

0

5

фиг,2 следует, что для получения максимального упрочнения свежезаформованного изделия температура воздуха должна быть в интервале С, Снижение температуры воздуха ниже 40°С приводит к резкому уменьшению относительной механической прочности изделия; повышение температуры вьшге приводит к его разупрочнению. Кроме того, механическая прочность изделий повьш1ена на 18% в сравнении с изделиями, просушенными при в течение 2 ч. При этом более высокая механическая прочность достигнута практически за 2 мин; при дальнейшем увеличении времени продувки изменения величины максимальной механической прочности изделия не. происходит.

На фиГоЗ, характеризующей экспериментально полученные зависимости механической прочности изделия от времени обдува кривые I-III относятся к кругам, изготовленным из электрокорунда белого, содержащим в качестве временного связующего жидкое стекло, кривая IV - к кругам, изготовленным из карбида кремния зеленого, содержа щкм в качестве временного связующего 50%-ный раствор декстрина. Кривые I-IV относятся к кругам, имеющим технологическую характеристику соответственно 24А16СМ1, 24А25СМ1, 24А40СМ1 и 63С40СМ1.

Из фиГоЗ следует, что упрочнению предложенным способом подвергаются как изделия, содержащие в своем составе в качестве временного связующего жидкое стекло (кривые I, II, III), так и не содержащие его (кривая IV). Максимальная величина меха нической прочности зависит как от технологической характеристики свежезаформованного изделия (кривые 1, 11J III)5 так и от используемого временного связующего (кривые III, IV),

Максимальная величина упрочнения достигается через 1-3 мин после начала обдува .изделия нагретым воздухом.

Формула изобретения

Способ изготовления абразивного инструмента на керамической связке, при котором приготавливают абразивную массу, формуют из нее заготовку, после чего производят сушку заформован31341010

ного изделия путем его обдувки газе- обдувку проводят при температуре гаобразной средой и обжиг, отличающийся тем, что, с целью повышения прочности свежезаформованного изделия и ускорения процесса сушки,

зообразной среды 40-60°С в течение 1-3 шн, при этом со стороны изделия противоположной обдуваемой, создают разрежение

обдувку проводят при температуре газообразной среды 40-60°С в течение 1-3 шн, при этом со стороны изделия, противоположной обдуваемой, создают разрежение

Воздух

фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2011 |

|

RU2484075C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1052376A1 |

| СТЕКЛОВОЛОКОННАЯ СТРУКТУРА ПРЕДНАЗНАЧЕННЫХ ДЛЯ УПРОЧНЕНИЯ АБРАЗИВОВ В СВЯЗКЕ | 2008 |

|

RU2466853C2 |

| Способ изготовления бетонных изделий | 1977 |

|

SU619472A1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1530428A1 |

| Смесь для изготовления абразивного инструмента | 1983 |

|

SU1144861A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1662821A1 |

| Способ нанесения гидроксиапатитового покрытия на имплантаты из титанового сплава | 2022 |

|

RU2782100C1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1627391A1 |

Изобретение относится к изготовлению абразивного инструмента. Цель изобретения - повышение прочности свежезаформованного изделия и ускорение процесса его сушки. Сушку зафор- мованной заготовки ведут при 40- 60°С в течение 1-3 мин. Подвергаемое сушке изделие размещают на вакуумной камере, что позволяет под изделием создать разрежение. В верхней части изделие обдувается газообразной средой, например воздухом, или отходящими от печей газами. 3 ил. со 4

Редактор МвКелемеш

Составитель В„Воробьев

Техред И.ВересКорректор Н. Король

Заказ 1814/1Тираж 678Подписное

ВНЕШНИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб,,, д,, 4/5

Производственно-полиграфическое пр едприятие, г. Ужгород, ул. Проектная, 4

| Устройство для возведения в степень | 1985 |

|

SU1290308A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-09-30—Публикация

1985-10-01—Подача