113

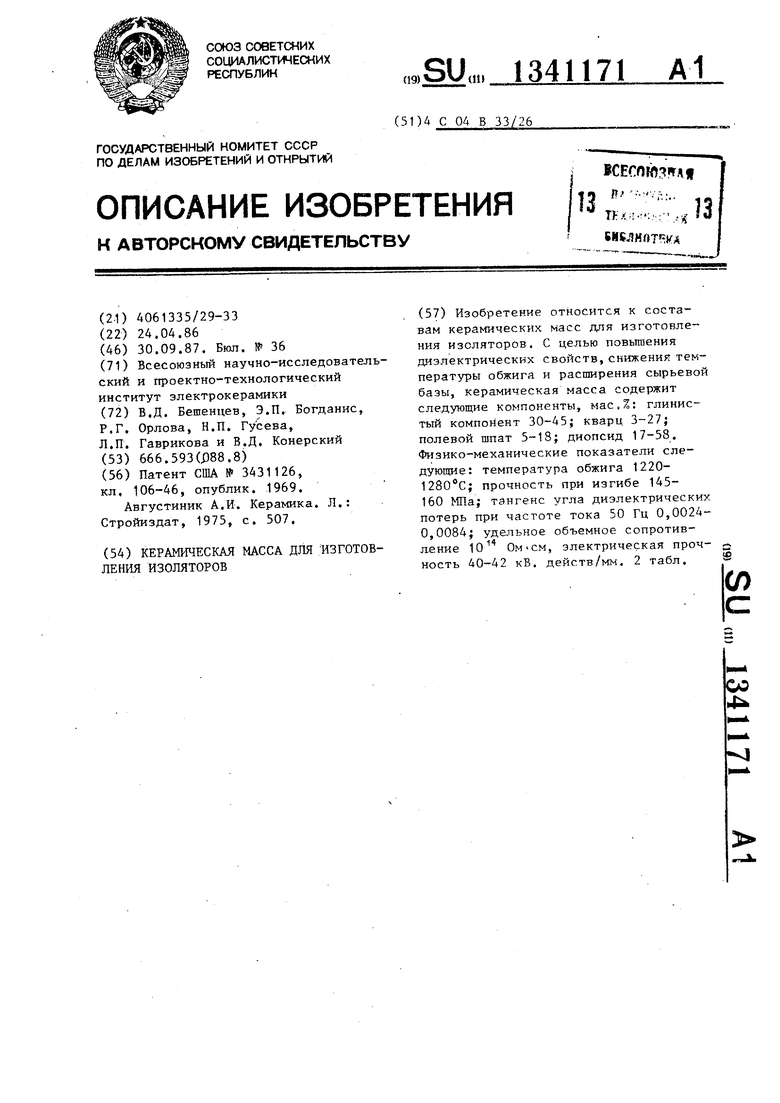

Изобретение относится к керамическим материалам для производства высоковольтных и низковольтньЕх изоляторов, а также может быть применено при производстве электрокерамики,

Цель изобретения - повышение диэлектрических свойств, снижение температуры обжига и расширение сырьевой базы.

Технология изготовления включаег в себя совместный помол отопляющих компонентов шихты (диопсид, кварц, полевой шпат) до остатка на сите с сеткой 006 3-5%. Затем суспензию каменистых смеши вают со шликером из .пластичных. Изделия крупного и среднего габаритов из предлагаемого материала могут изготавливаться по ,пластичной технологии, а также методом прессования. Предлагаемый матери ал обжигают при 1220-1280°С., Интерзал спекания .

Температура

обжига, с 1320

1230 1220 1280

Водопоглощение , %

0,00 0,00 0,00

Прочность

при изгибе,

МПа60

160 145

0,03

0,0024 0,0084 0,0063

12

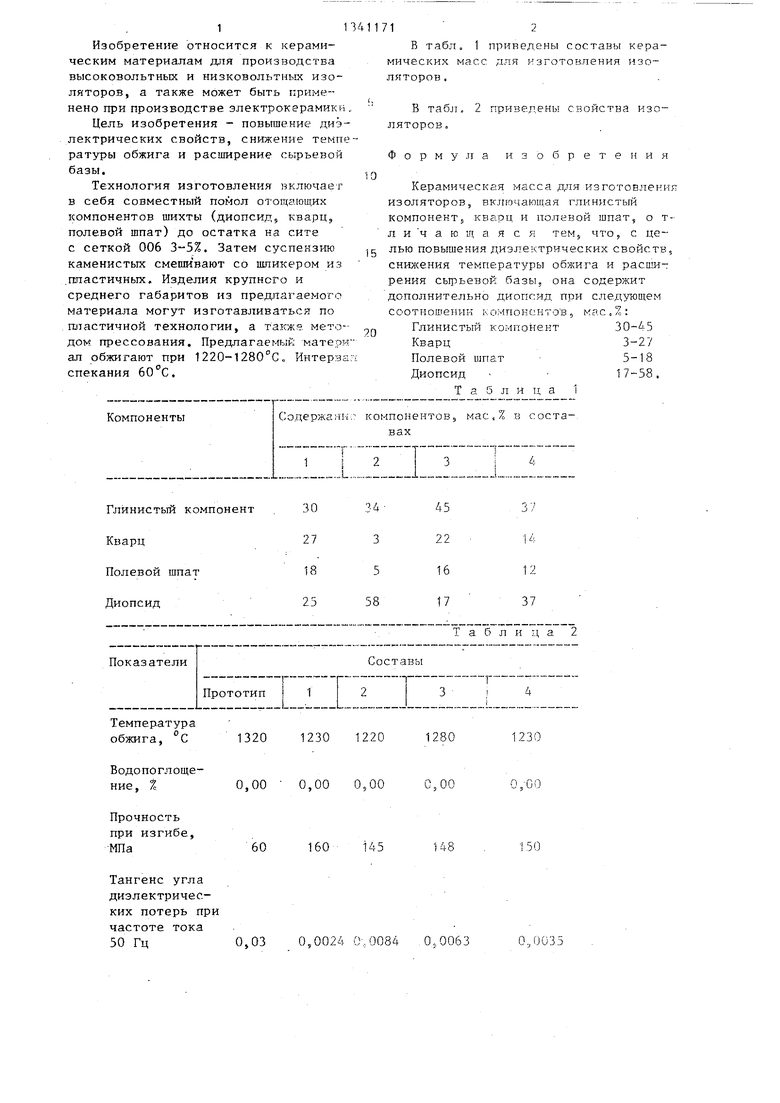

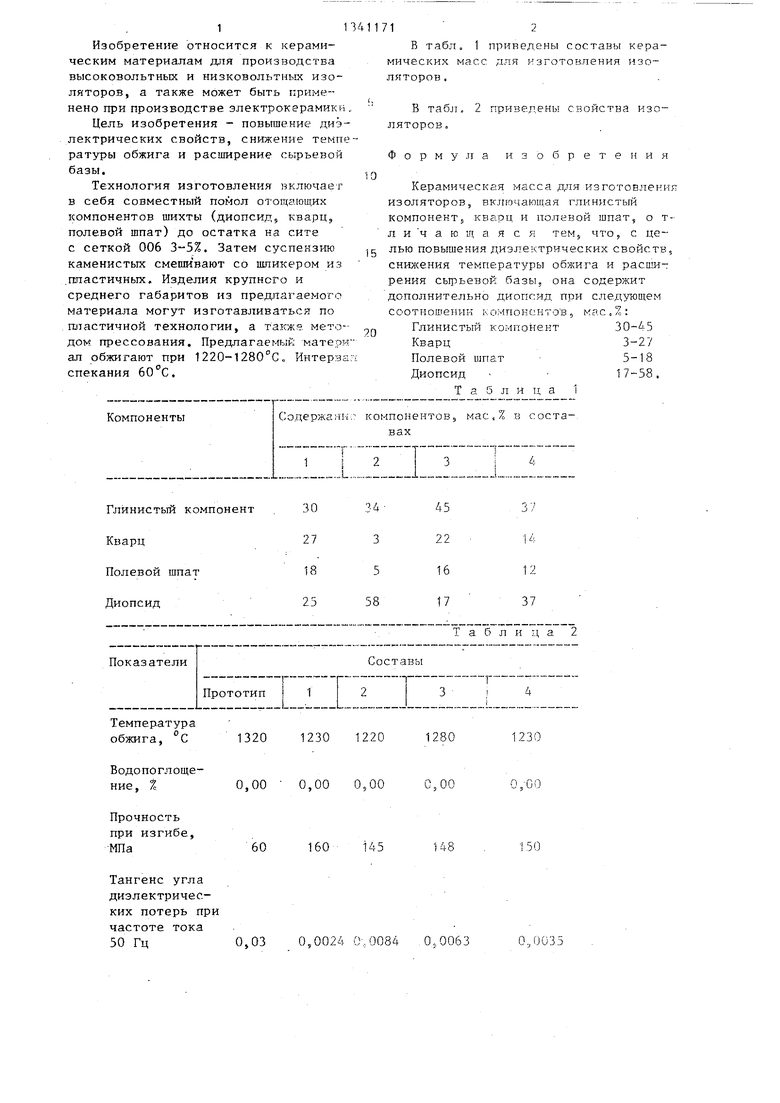

В табл. 1 приведены составы керамических масс Щ1Я изготовления изоляторов ,

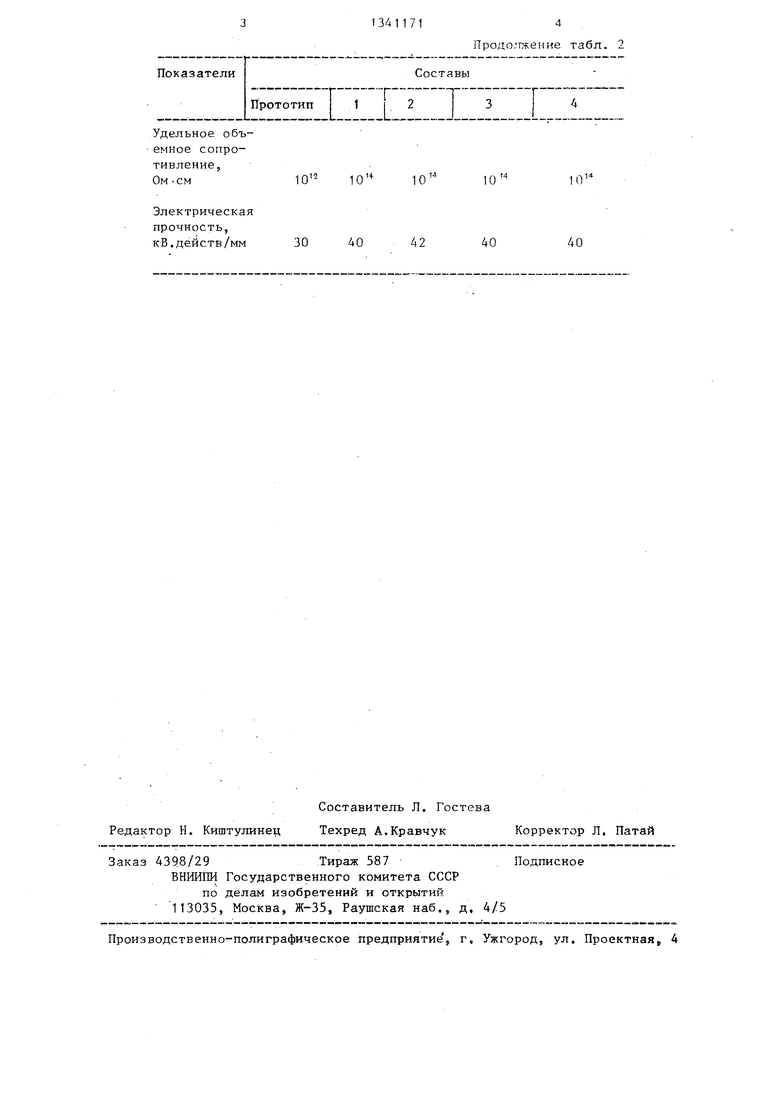

В табл, 2 приведены свойства изоляторов ,

Формула изобретения

Керамическая масса дд1я изготовления изоляторов 5 включаюш.ая глинистый компонент, квэ.рц и полевой шпат, о т- л и ч а ю и, а я с я тем, что, с целью повышения диэлектрических свойств, снижения температуры обжига и расширения сырьевой базы, она содержит дополнительно диопсид при следующем соотношеник Kcii inoKCiHro B, мае . % : Глинистый компонент 30-45 Кварц3-27

Полевой шпат5-18

Диопсид 17-58. Таблица 1

Таблица 2

1230

ПО

э - ,-ии

1 50

0,0035

10

30

15

10

40

Редактор Ы. Киштулинец

Составитель Л. Гостева

Техред А.Кравчук Корректор Л, Патай

Заказ 4398/29Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие г, Ужгород, ул. Проектная, 4

10

10

14

ИГ

42

40

40

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Масса для изготовления электрокерамики | 1985 |

|

SU1265179A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| Керамическая масса | 1985 |

|

SU1331855A1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2160240C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2022 |

|

RU2781772C1 |

Изобретение относится к составам керамических масс для изготовления изоляторов, С целью повышения диэлектрических свойств, снижения температуры обжига и расширения сырьевой базы, керамическая масса содержит следующие компоненты, мас.%: глинистый компонент 30-45; кварц 3-27; полевой шпат 5-18; диопсид 17-58. Физико-механические показатели следующие: температура обжига 1220- 1280°С; прочность при изгибе 145- 160 МПа; тангенс угла диэлектрических потерь при частоте тока 50 Гц 0,0024- 0,0084; удельное объемное сопротивление 10 , электрическая проч- с S ность 40-42 кБ. действ/мм. 2 табл. О)

| Патент США № 3431126, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Августиник А.И | |||

| Керамика | |||

| Л.: Стройиздат, 1975, с | |||

| Способ получения олифы или массы для приготовления лаков | 1913 |

|

SU507A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-24—Подача