1

Изобретение относится к обработке металлов деформа1у1ей и может быть использовано для поверхностного упрочнения деталей из высокопрочного чугу

на, работаюгцих в условиях трения

скольжения, например коленчатьк валов двигателей внутреннего сгорания.

Цель изобретения - повышение износостойкости .

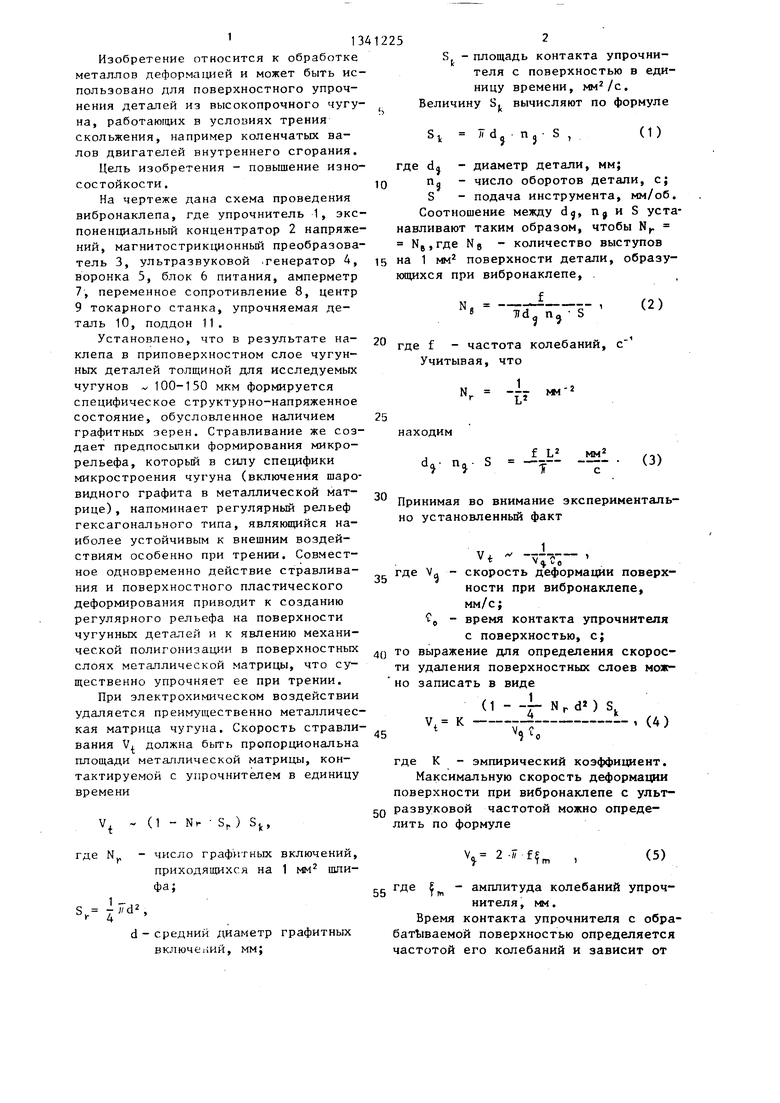

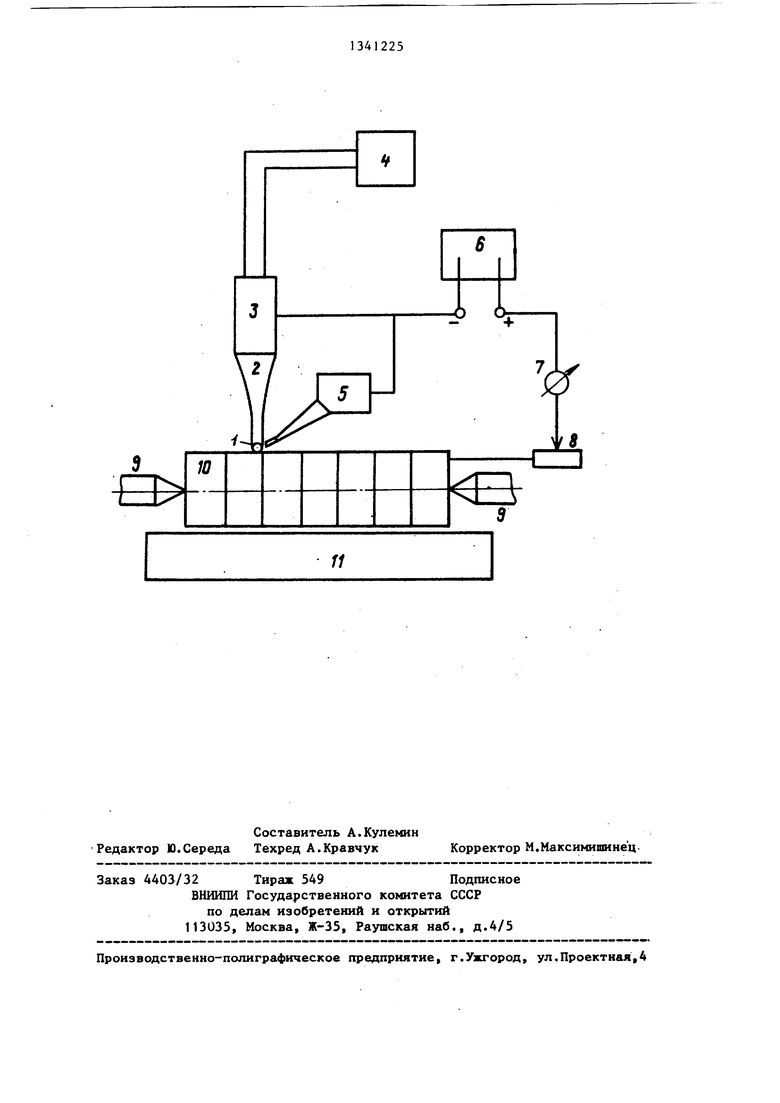

На чертеже дана схема проведения вибронаклепа, где упрочнитель 1, экспоненциальный концентратор 2 напряжений, магнитострикционный преобразователь 3, ультразвуковой генератор 4, воронка 5, блок 6 питания, амперметр 7, переменное сопротивление 8, центр 9 токарного станка, упрочняемая деталь 10, поддон 11.

Установлено, что в результате наклепа в приповерхностном слое чугунных деталей толщиной для исследуемых чугунов 100-150 мкм формируется специфическое структурно-напряженное состояние, обусловленное наличием графитных зерен. Стравливание же создает предпосылки формирования микрорельефа, который в силу специфики микростроения чугуна (включения шаровидного графита в металлической матрице) , напоминает регулярный рельеф гексагонального типа, являющийся наиболее устойчивым к внешним воздействиям особенно при трении. Совместное одновременно действие стравливания и поверхностного пластического деформирования приводит к созданию регулярного рельефа на поверхности чугунных деталей и к явлению механической полигонизации в поверхностных

слоях металлической матрицы, что существенно упрочняет ее при трении.

При электрохимическом воздействии удаляется преимущественно металлическая матрица чугуна. Скорость стравливания V, должна быть пропорциональна площади металлической матрицы, кон- тактируемой с упрочнителем в единицу времени

Nh S ) S

k

где N - число граф итных включений, приходящихся на 1 мм шлифа;

S, - средний диаметр графитных включе.пий, мм;

S - площадь контакта упрочни- теля с поверхностью в единицу времени, . Величину S, вычисляют по формуле

rd

}

(1)

где dj - диаметр детали, мм;

Пд - число оборотов детали, с; S - подача инструмента, мм/об. Соотношение между d, п и S устанавливают таким образом, чтобы N М8,где NB - количество выступов на 1 мм поверхности детали, образующихся при вибронаклепе, .

f

8 ,-s

где f - частота колебаний, с Учитывая, что

(2)

N.

1 L

т Гфч

-2

находим

f L2

Т

. (3)

мм

.х

С

30

Принимая во внимание экспериментально установленный факт

V,

-,.V(j. to

где Vfl - скорость деформации поверхности при вибронаклепе, мм/с; tj - время контакта упрочнителя

с поверхностью, с;

то выражение для определения скорости удаления поверхностных слоев можно записать в виде

--г

jr4

N г d ) S,

9

(4)

где К - эмпирический коэффициент. Максимальную скорость деформации поверхности при вибронаклепе с ульт- 5Q развуковой частотой можно определить по формуле

V 2-/7.q,

(5)

gg где - амплитуда колебаний упрочнителя, мм.

Время контакта упрочнителя с обра- батЬтаемой поверхностью определяется частотой его колебаний и зависит от

134

упругих свойств шарика и чугуна.Мож-, но в первом приближении считать

1

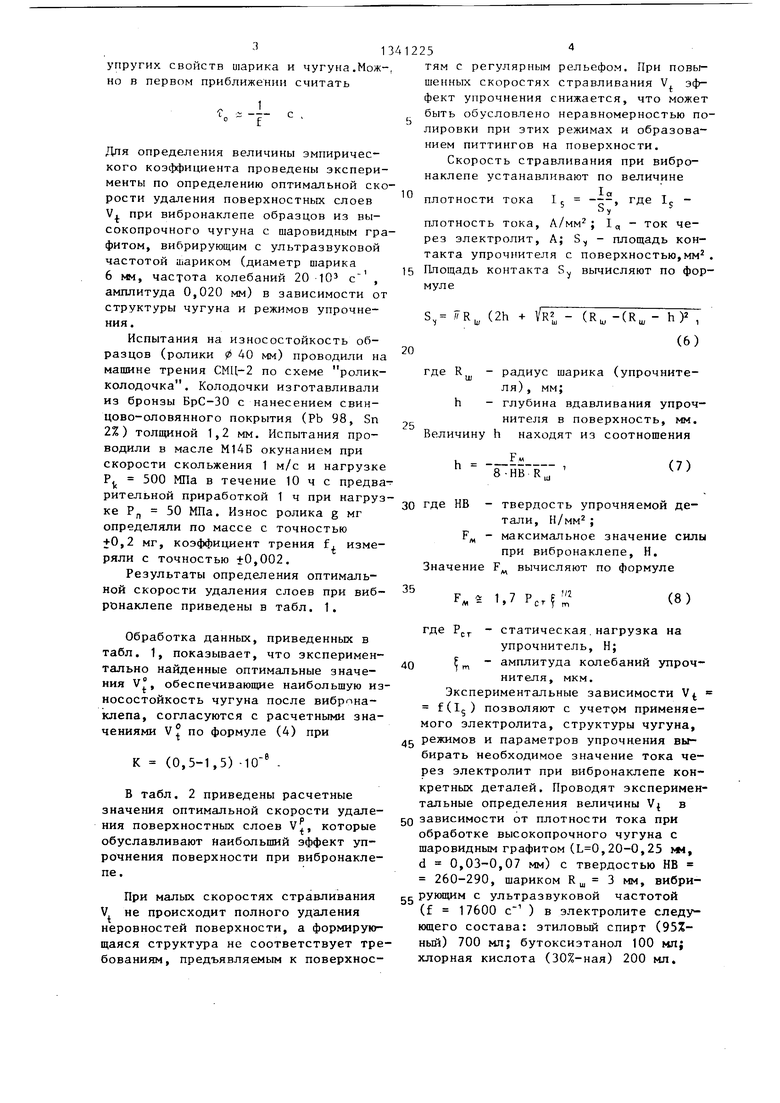

Для определения величины эмпирического коэффициента проведены эксперименты по определению оптимальной скорости удаления поверхностных слоев V при вибронаклепе образцов из высокопрочного чугуна с шаровидным графитом, вибрирующим с ультразвуковой частотой шариком (диаметр шарика 6 мм, частота колебаний 20 10 с , амплитуда 0,020 мм) в зависимости от структуры чугуна и режимов упрочнения.

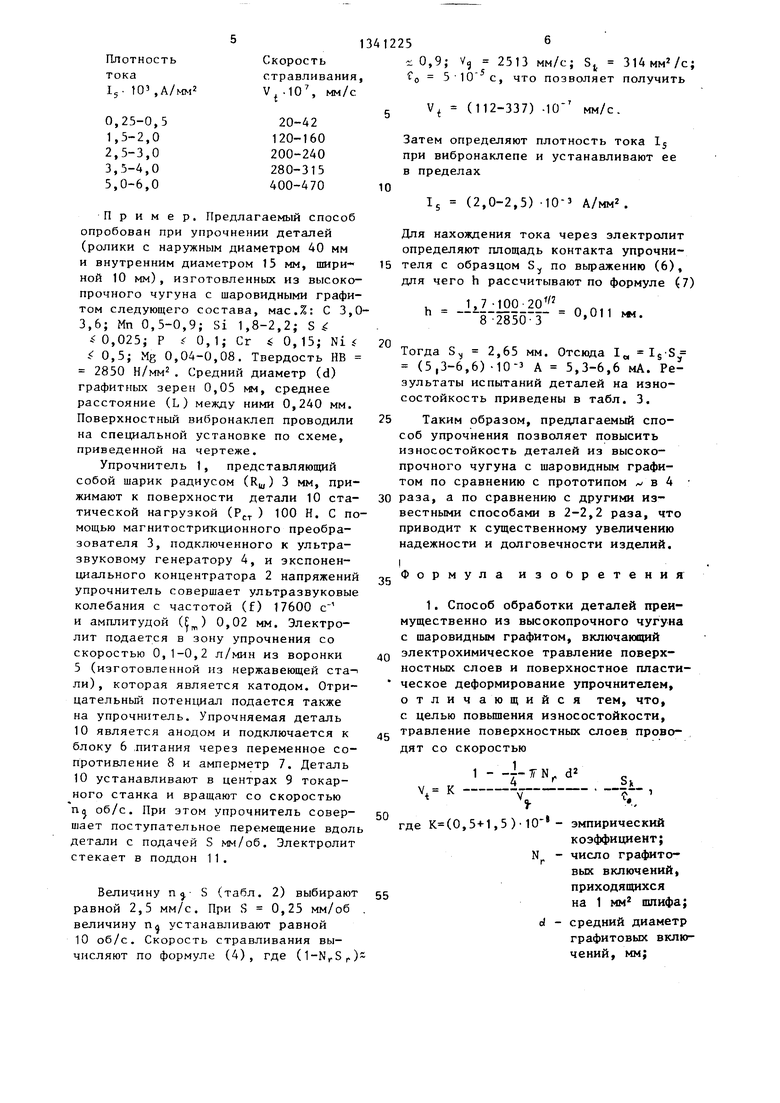

Испытания на износостойкость образцов (ролики 0 40 мм) проводили на машине трения СМЦ-2 по схеме ролик- колодочка. Колодочки изготавливали из бронзы БрС-30 с нанесением свин- цово-оловянного покрытия (РЬ 98, Sn 2%) толщиной 1,2 мм. Испытания проводили в масле М14Б окунанием при скорости скольжения 1 м/с к нагрузке Р 500 МПа в течение 10 ч с предварительной приработкой 1 ч при нагрузке Р 50 МПа. Износ ролика g мг определяли по массе с точностью +0,2 мг, коэффициент трения f, измеряли с точностью ±0,002.

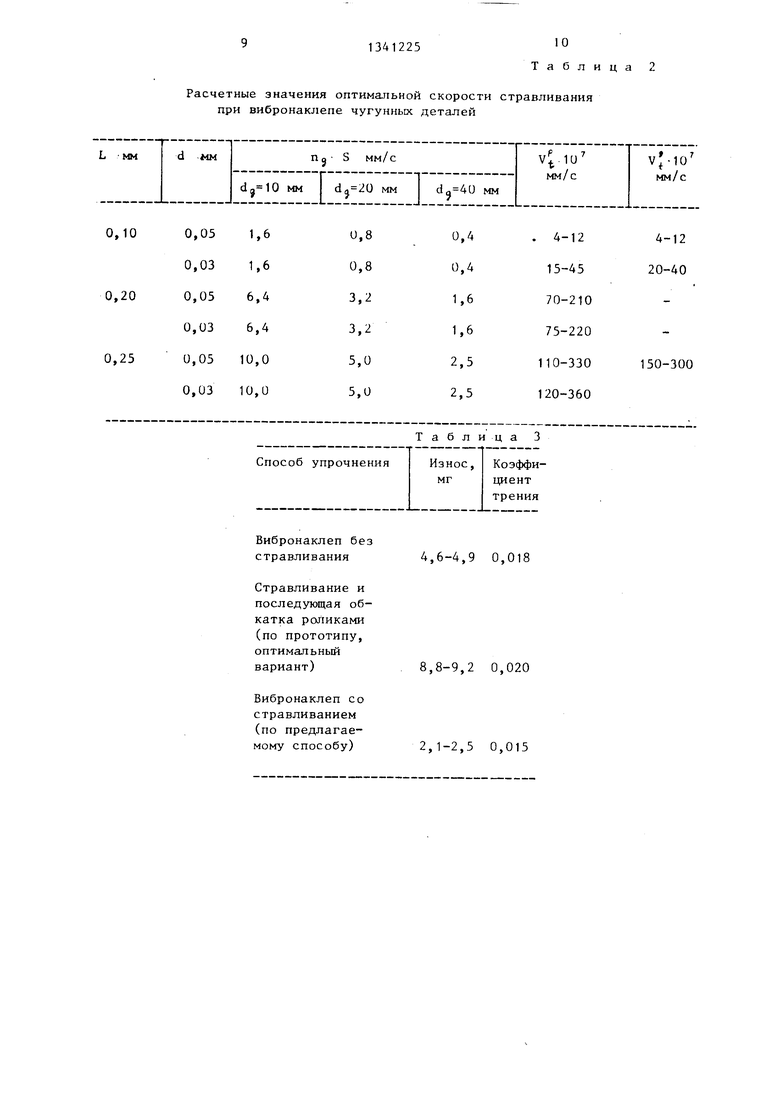

Результаты определения оптимальной скорости удаления слоев при виб- ронаклепе приведены в табл. 1.

Обработка данных, приведенных в табл. 1, показывает, что экспериментально найденные оптимальные значения V°, обеспечивающие наибольшую износостойкость чугуна после вибронаклепа, согласуются с расчетными значениями V по формуле (4) при

К (0,5-1,5) -10 В табл, 2 приведены расчетные значения оптимальной скорости удаления поверхностных слоев vj, которые обуславливают наибольший эффект упрочнения поверхности при вибронаклепе.

При малых скоростях стравливания V не происходит полного удаления неровностей поверхности, а формирующаяся структура не соответствует требованиям, предъявляемым к поверхнос1225

тям с регулярным рельефом. При повышенных скоростях стравливания V эффект упрочнения снижается, что может быть обусловлено неравномерностью полировки при этих режимах и образованием питтингов на поверхности.

Скорость стравливания при вибронаклепе устанавливают по величине

5

плотности тока

1а ,

5 -С-. Де Ij by

плотность тока, Iq - ток через электролит. А; S, - площадь контакта упрочиителя с поверхностью,мм. Площадь контакта S вычисляют по формуле

S II R (2h + VR - (R -(R - h)2 ,

(6)

где R - радиус шарика (упрочнителя), мм; h - глубина вдавливания упрочнителя в поверхность, мм. Величину h находят из соотношения

FM

8-НВ R

(7)

где НВ - твердость упрочняемой детали, Р„ - максимальное значение силы

W

при вибронаклепе, Н. Значение F вычисляют по формуле

35

РЛ, 4 1,7 Р,,

пг

(8)

где Р;, - статическая. нагрузка на

упрочнитель, Н; Е„ - амплитуда колебаний упрочнителя, мкм.

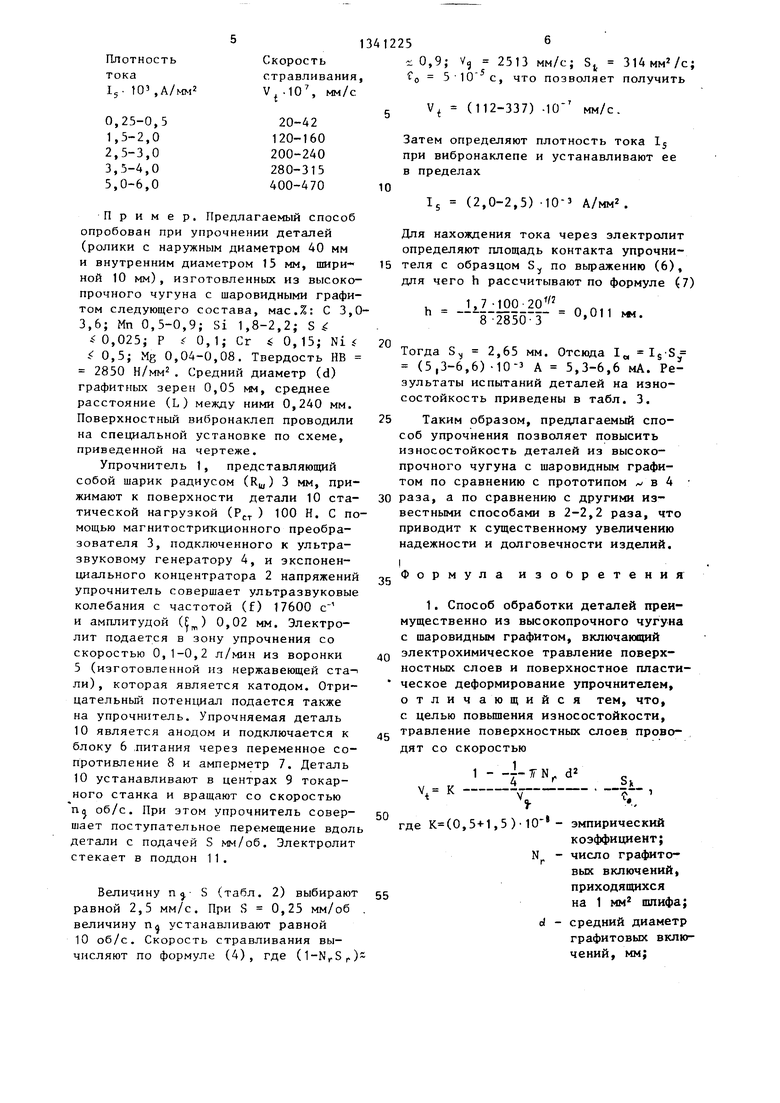

Экспериментальные зависимости V fdg) позволяют с учетом применяемого электролита, структуры чугуна, режимов и параметров упрочнения выбирать необходимое значение тока через электролит при вибронаклепе конкретных деталей. Проводят экспериментальные определения величины V в зависимости от плотности тока при обработке высокопрочного чугуна с шаровидным графитом (,20-0,25 , d 0,03-0,07 мм) с твердостью НВ 260-290, шариком R 3 мм, вибриРУЮ1ЦИМ с ультразвуковой частотой (f 17600 с ) в электролите следующего состава: этиловый спирт (95IZ- ный) 700 мл; бутоксиэтанол 100 мл; хлорная кислота (30%-ная) 200 мл.

Скорость

м2

стравливания, V .10 мм/с

20-42 120-160 200-240 280-315 400-470

Пример. Предлагаемый способ опробован при упрочнении деталей (ролики с наружным диаметром 40 мм и внутренним диаметром 15 мм, шириной 10 мм), изготовленных из высокопрочного чугуна с шаровидными графитом следующего состава, мас.%: С 3,0 3,6; Мп 0,5-0,9; Si 1,8-2,2; S 0,025; Р 0,1; Сг 0,15; Ni . 0,5; Mg 0,04-0,08. Твердость НВ 2850 Н/мм. Средний диаметр (d) графитных зерен 0,05 мм, среднее расстояние (L) между ними 0,240 мм. Поверхностный вибронаклеп проводили на специальной установке по схеме, приведенной на чертеже.

Упрочнитель 1, представляющий собой шарик радиусом (R) 3 мм, прижимают к поверхности детали 10 статической нагрузкой (Pj.,. ) 100 Н. С помощью магнитострикционного преобразователя 3, подключенного к ультразвуковому генератору 4, и экспоненциального концентратора 2 напряжений упрочнитель совершает ультразвуковые колебания с частотой (f) 17600 с и амплитудой („) 0,02 мм. Электролит подается в зону упрочнения со скоростью 0,1-0,2 л/мин из воронки 5 (изготовленной из нержавеющей стали), которая является катодом. Отрицательный noTeHiyian подается также на упрочнитель. Упрочняемая деталь 10 является анодом и подключается к блоку 6 литания через переменное сопротивление 8 и амперметр 7. Деталь Ю устанавливают в центрах 9 токарного станка и вращают со скоростью п об/с. При этом упрочнитель совершает поступательное перемещение вдол детали с подачей S мм/об. Электролит стекает в поддон 11.

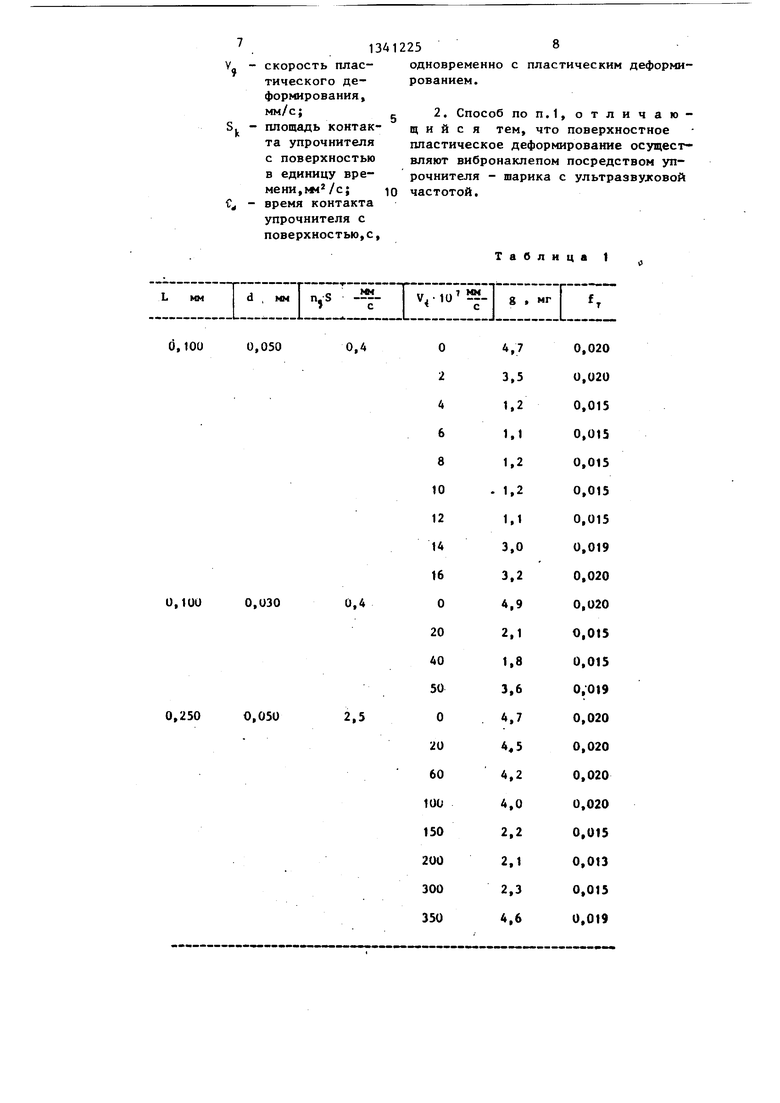

Величину S (табл. 2) выбирают равной 2,5 мм/с. При S 0,25 мм/об . величину п устанавливают равной 10 об/с. Скорость стравливания вычисляют по формуле (4), где ()

g 2513 мм/с; S 314мм /с; что позволяет получить

V (112-337) -10 мм/с.

Затем определяют плотность тока 15 при вибронаклепе и устанавливают ее в пределах

Ij (2,0-2,5) -10-3 А/мм2.

Для нахождения тока через электролит определяют площадь контакта упрочнипо выражению (6),

теля с образцом S для чего

вьфажению h рассчитывают по формуле (7)

h

1,7 100-20 - -, . 8-2850-3- 0.011

2,65 мм. Отсюда I,, Is-S

Тогда S

(5,3-6,6) -10-3 А 5,3-6,6 мА. Результаты испытаний деталей на износостойкость приведены в табл. 3.

Таким образом, предлагаемый способ упрочнения позволяет повысить износостойкость деталей из высокопрочного чугуна с шаровидным графитом по сравнению с прототипом л в 4 раза, а по сравнению с другими известными способами в 2-2,2 раза, что приводит к существенному увеличению надежности и долговечности изделий.

Формула изооретения

1. Способ обработки детгшей преимущественно из высокопрочного чугуна с шаровидным графитом, включаюощй электрохимическое травление поверхностных слоев и поверхностное пластическое деформирование упрочнителем, отличающийся тем, что, с целью повьппения износостойкости, травление поверхностных слоев проводят со скоростью

1 - -f TN, V

Sx

где К(0,5+1,5)-10

эмпирический коэффициент; N - число графитовых включений, приходящихся на 1 мм шлифа;

о1 - средний диаметр графитовых включений, мм;

13412258

V - скорость плас- одновременно с пластическим деформитического де- рованием.

формирования,

мм/с;2. Способ поп.1,отличаюS| - площадь контак- щ и и с я тем, что поверхностное

та упрочнителя пластическое деформирование осущестс поверхностью вляют вибронаклепом посредством упв единицу вре- рочнителя - шарика с ультразвулсовой

мени, ю частотой. С - время контакта

упрочнителя с

поверхностью,с,

Таблица 1 .

Расчетные значения оптимапьной скорости стравливания при вибронаклепе чугунных деталей

Вибронаклеп без стравливания

Стравливание и последующая обкатка роликами (по прототипу, оптимальный вариант)

Вибронаклеп со стравливанием (по предлагаемому способу)

Таблица 3

4,6-4,9 0,018

8,8-9,2 0,020

2,1-2,5 0,015

/

Т

ч8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий | 1985 |

|

SU1258849A1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2203173C2 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ получения чугуна | 1975 |

|

SU534493A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

Изобретение относится к обработке металлов деформацией и может быть использовано для поверхностного упрочнения деталей из высокопрочного чугуна, работающих в условиях трения скольжения, например коленчатых валов двигателей внутреннего сгорания. Цель изобретения - повышение износостойкости. Сущность изобретения заключается в том, что одновременно и непрерывно проводят электрохимическое стравливание поверхностных слоев и поверхностное пластическое деформирование вибронаклепом с помощью упрочнителя, колеблющегося с ультразвуковой частотой. Совместное действие стравливания и поверхностного пластического деформирования приводит к созданию регулярного рельефа на поверхности чугунных деталей и одновременно к механической полигонизации в поверхностных слоях металлической матрицы, что существенно ее упрочняет при трении. 1 з.п. ф-лы, 4 табл., 1 ил. g (Л

Составитель А.Кулемин Редактор Ю.Середа Техред А.Кравчук

Заказ 4403/32 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор М.Максимишине ц

| Устройство для упрочнения поверхности цилиндрических деталей | 1981 |

|

SU1016143A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ упрочнения изделий | 1985 |

|

SU1258849A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-16—Подача