1

Изобретение относится к области сварки и может быть использовано при электронно-лучевой сварке со сквозным проплавлением, в частности металлов большой толщины.

Целью изобретения является повышение качества сварного шва за счет улучшения условий равномерного форми рования обратной стороны шва.

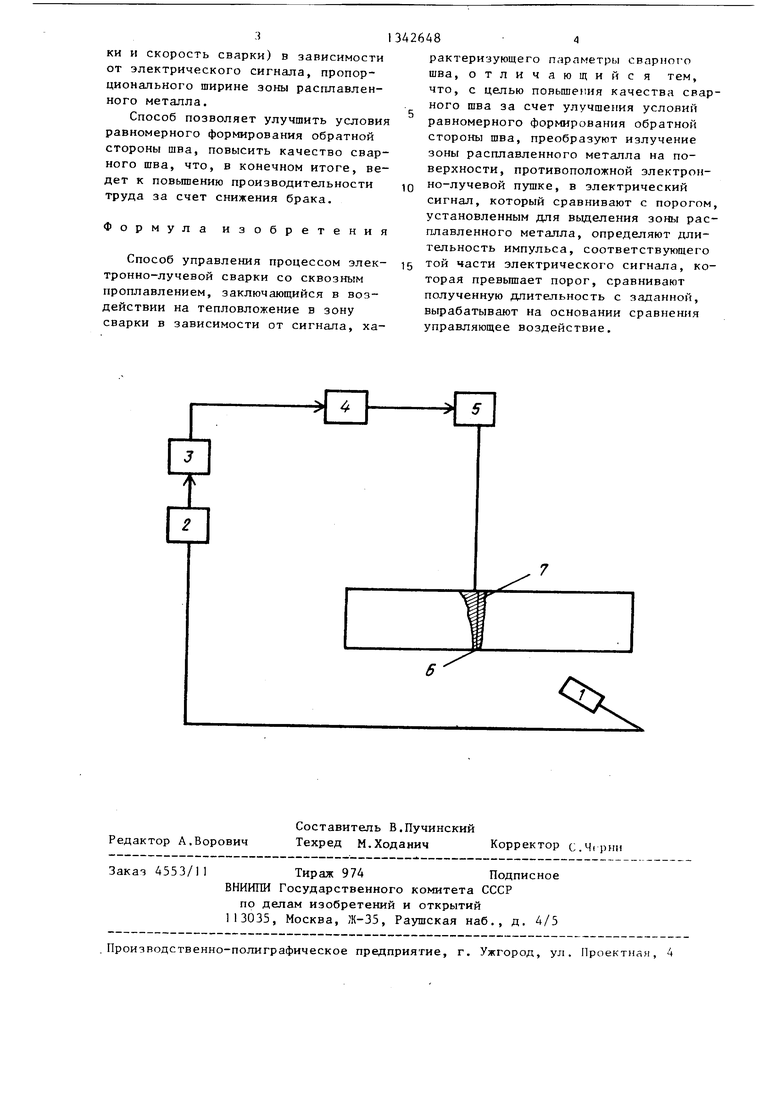

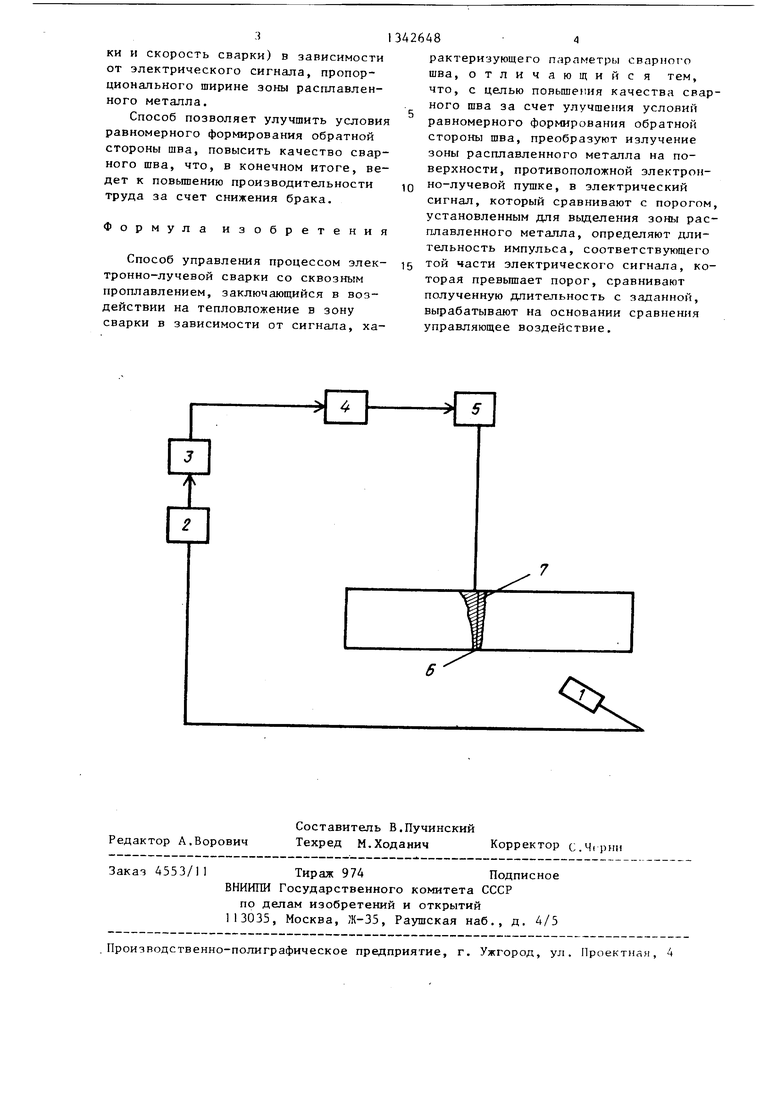

На чертеже показано устройство для реализации предлагаемого способ Устройство включает датчик 1 фиксации зоны расплавленного металла с обратной стороны стыка, блок 2 определения и преобразования ширины зоны расплавленного металла в электрический сигнал, блок 3 сравнения и выдачи управляющего воздействия, исполнительное устройство 4 и электронно-лучевую пушку 5.

Предлагаемый способ можно представить последовательно в виде сле- ДУЮ1ДИХ укрупненных операций:

фиксация зоны расплавленного металла с обр атной стороны стыка;

определение ширины зоны расплавленного металла и преобразование ее в электрический сигнал;

сравнение полученного сигнала с заданным и выработка соответствующего управляющего воздействия на основе полученного рассогласования.

Фиксация зоны расплавленного металла (интенсивно светящегося пятна) с обратной стороны стыка 6 канала 7 проплавления осуществляется с помощью датчика 1, в качестве которго может использоваться оптический датчик (например, телевизионная камра, снабженная светофильтром). Полученная, таким образом, информация о зоне 6 поступает в блок 2, в которо определяется ширина этой зоны и выполняется преобразование в электрический сигнал, используемый затем в блоке 3. В блоке 3 сигнал, пропорцинальный ширине зоны расплавленного металла, сравнивается с заданным синалом, установленным исходя из технлогических требований, и в зависимоти от величины рассогласования выдается соответствующее управляющее водействие на исполнительное устройство 4, регулирующее тепловложение в зону сварки.

Следовательно, цепь управления ргулирует тепловложение в зону сварк так, чтобы ширина зоны расплавленно

5

го металла оставалась постоянной и равной заданной.

В качестве блока 2 может использоваться, например, устройство, сравнивающее видеосигнал, полученный телевизионной камерой, с порогом, установленным для выделения расплавленного металла, определяющее длительность импульса, соответствующего той части видеосигнала, которая превьш1а- ет порог. Тем самым длительность импульса прямо пропорциональна ширине зоны расплавленного металла.

Так как тепловложение в зону сварки определяется, например, мощностью электронного луча, током фокусировки фокусирующей катушки электронно-лучевой пушки 5, диаметром развертки 0 электронного луча (в случае развертки последнего по окружности) и скоростью сварки, то в качестве исполнительного устройства 4 может использоваться устройство, регулирующее 5 либо мощностью луча, либо током фокусировки, либо диаметром развертки, или привод для изменения скорости сварки.

Апробацию способа производят на установке У-788с электронно-лучевой пушкой ЗЛА 60/60 при ускоряющем напрч- жении 60кВ и токе сварочного луча 0,35 А.Б качестве материала свариваемых деталей используют сталь 10ГН2МФА толщиной 60мм идлиной стыка 500 мм.

Фиксацию зоны расплавленного металла с обратной стороны стыка осуществляют с помощью телевизионной камеры КТП-65, входящей в состав про- мьшшенной телевизионной установки Сварка-1. При этом используют специальную оптическую насадку для защиты объектива камеры от брызг и паров металла. Кроме того, применение в оптической насадке нейтрального светофильтра с 12-кратным ослаблением предохраняет мишень видекона камеры от прожога, а также позволяет получить качественное изображение зоны расплавленного металла.

Проведенные эксперименты подтвердили возможность улучшения условий равномерного формирования обратной стороны шва путем воздействия на теп- g ловложение в зону сварки (причем регулирование тепловложения производят регулированием одного из параметров, таких как мощность электронного луча, ток фокусировки, диаметр разверт0

5

0

5

0

3

ки и скорость сварки) в зависимости от электрического сигнала, пропорционального ширине зоны расплавленного металла.

Способ позволяет улучшить услови равномерного формирования обратной стороны шва, повысить качество сварного шва, что, в конечном итоге, ведет к повьппению производительности труда за счет снижения брака.

Формула изобретения

Способ управления процессом электронно-лучевой сварки со сквозным проплавлением, заключающийся в воздействии на тепловложение в зону сварки в зависимости от сигнала, ха

рактеризующего параметры сварного шва, отличающий с я тем, что, с целью повьшения качества сварного шва за счет улучшения условий равномерного формирования обратной стороны шва, преобразуют излучение зоны расплавленного металла на поверхности, противоположной электронно-лучевой пушке, в электрический сигнал, который сравнивают с порогом, установленным для выделения зоны расплавленного металла, определяют длительность импульса, соответствующего той части электрического сигнала, которая превышает порог, сравнивают полученную длительность с заданной, вырабатывают на основании сравнения управляющее воздействие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2615101C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА СО СТЫКОМ КРУГОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2552824C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

Изобретение относится к области сварки и может быть использовано при электронно-лучевой сварке со сквоз- проплавлением, в частности, металлов большой толщины. Целью изобретения является повышение качества сварного шва за счет улучшения условий равномерного формирования обратной стороны шва. Для управления теп- ловложением в зону сварки используют сигнал, пропорциональный ширине зоны расплавленного металла -с обратной стороны стыка. При этом определяют длительность импульса, соответствующего той части электрического сигнала, которая превьш1ает порог, сравнивают полученную длительность с заданной и вьфабатывают на основании сравнения управляющее воздействие. Способ позволяет повысить качество сварного соединения, что ведет к повьш1ению производительности труда за счет снижения брака. 1 ил. | (Л О5 4 1ЧЭ сг

Редактор А.Ворович

Составитель В,Пучинский

Техред М.ХоданичКорректор c.4ipnn

4553/11

Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-07—Публикация

1986-06-18—Подача