Изобретение относится к технологиям электронно-лучевой сварки и может быть использовано для сварки плоских стыков деталей из разнородных металлов, например приборных панелей, элементов крыльчаток, платформ нагревательных элементов, используемых в различных областях машиностроения, автомобильной промышленности, при изготовлении изделий ракетно-космической техники.

Известен способ импульсной электронно-лучевой сварки разнородных материалов, при котором на свариваемом стыке с определенным шагом формируют сварные точки, промежутки между которыми последовательно с тем же шагом заполняют частично перекрывающими одна другую сварными точками, причем при формировании сварных точек, в конце каждого импульса электронный луч отклоняют перпендикулярно направлению сварки в сторону легкоплавкого материала на расстояние, равное 1,5-2,5 диаметра сварной точки, причем в процессе отклонения свариваемые детали вращают, а электронный луч в отклоненном положении колеблют с амплитудой, равной 0,8-1,0 диаметра сварной точки и частотой, равной 10-50 Гц.

(см. а.с. СССР №1078760, МПК В23К 15/00, публ. 1985 г.).

Использование данного способа позволяет повысить качество соединения путем снижения в нем содержания интерметаллидов. Однако осуществление постоянного отклонения луча в конце каждого импульса в сторону одной из деталей достаточно трудоемко и не обеспечивает равномерного расплавления материала обеих кромок деталей по причине различной жидкотекучести соединяемых материалов, что затрудняет их взаимное перемешивание в расплаве и повышает вероятность снижения качества сварного шва соединяемых деталей.

Наиболее близким аналогом заявляемого изобретения является способ электронно-лучевой сварки разнородных металлов, при котором производят сборку деталей в стык, настройку электронного луча на стык и последующее перемещение луча по стыку деталей для сварки стыка, причем при перемещении электронного луча ему сообщают поперечные колебания относительно свариваемого стыка и под углом к нему.

(см. а.с. СССР №937116, МПК В23К 15/00, публ. 1982 г.).

Данный способ позволяет повысить качество соединяемых деталей за счет термической стабилизации зоны сварки, что обеспечивает тепловой баланс в зоне сварного соединения за счет устранения взаимного смещения зон нагрева свариваемых деталей.

Однако характер перемещения луча по стыку деталей не обеспечивает необходимого равномерного расплавления материала обеих кромок деталей, поскольку не обеспечивает необходимого, для каждого материала, тепловложения, обуславливающего требуемое взаимное перемешивание соединяемых металлов в расплаве шва.

Техническим результатом настоящего изобретения является повышение качества сварного соединения плоских стыков разнородных металлов за счет обеспечения необходимого, для каждого материала, тепловложения, обуславливающего требуемое взаимное перемешивание соединяемых металлов в расплаве шва.

Указанный технический результат достигается тем, что в способе электронно-лучевой сварки стыков деталей, при котором детали собирают встык, электронный луч выставляют на стык и затем производят его перемещение по стыку, новым является то, что при перемещении луча по стыку деталей, производят его развертку с частотой, определяемой диапазоном 750…850 Гц по окружности диаметром, определяемым соответственно 0,6…0,8 от толщины свариваемых деталей.

Осуществление в процессе сварки перемещения электронного луча по стыку деталей и его развертки с частотой, определяемой диапазоном 750…850 Гц по окружности диаметром, определяемым соответственно 0,6…0,8 от толщины свариваемых деталей, позволяет получить, как выявлено экспериментально, оптимальные условия воздействия электронного луча на кромки стыка деталей из разнородных металлов, обеспечивая симметрирование зоны его термического воздействия относительно оси стыка, достигая, при этом, необходимого, для каждого материала, тепловложения, обуславливающего требуемое взаимное перемешивание соединяемых материалов в расплаве шва, что повышает его качество.

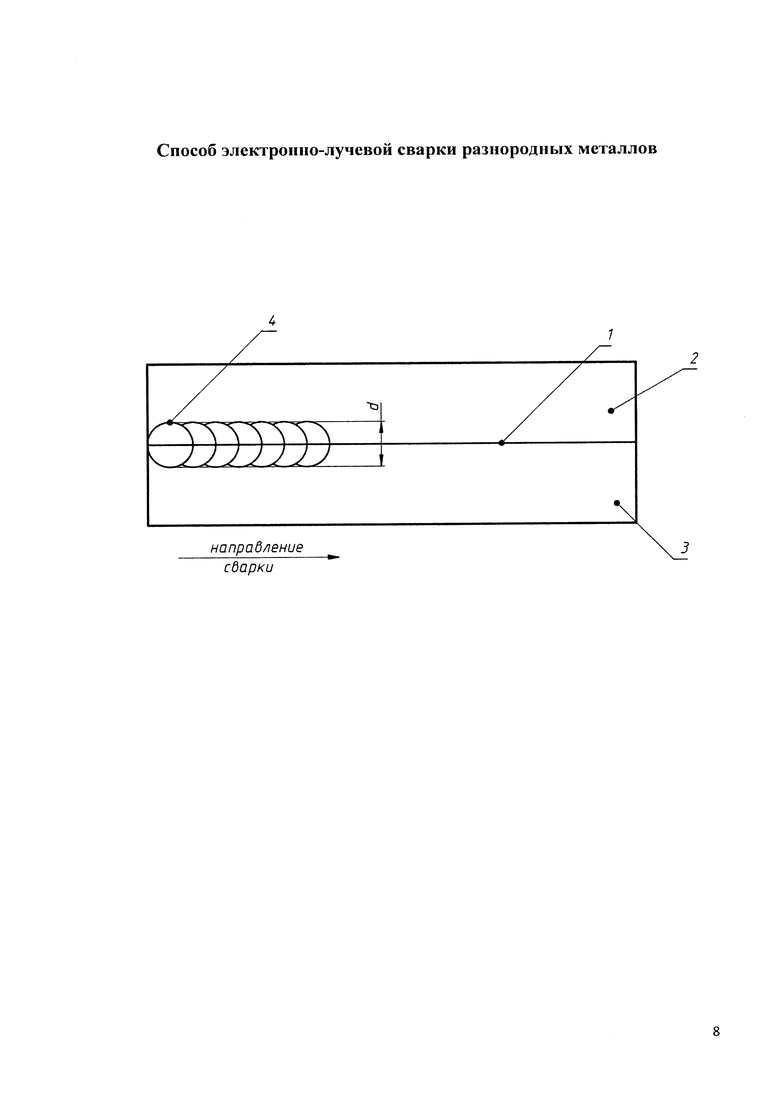

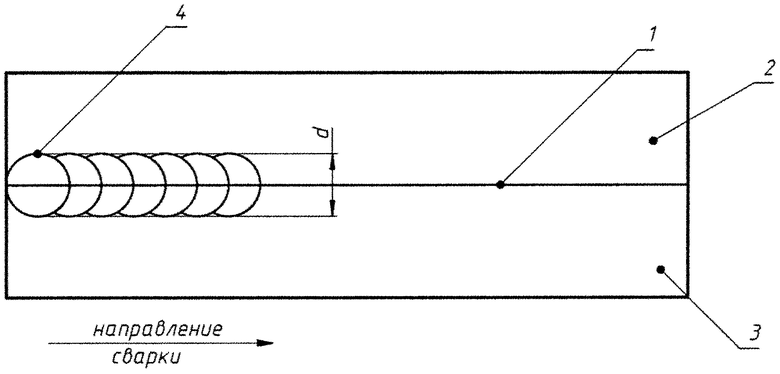

Сущность заявленного изобретения поясняется графическими материалами, на которых представлена схема формирования шва стыка соединяемых деталей из разнородных материалов.

Способ осуществляют следующим образом.

В процессе сварки электронной пушкой электронно-лучевой установки (на чертеже не показана) формируют электронный луч (на чертеже не показан), который выставляют на исходный торец стыка 1 соединяемых деталей 2 и 3, после чего производят его развертку вращением луча по траектории 4 диаметром d, одновременно осуществляя перемещение электронного луча в направлении сварки в сторону конечного торца. При осуществлении развертки электронного луча с частотой меньшей 750 Гц происходит неравномерное расплавление металлов кромок деталей, что обуславливает сохранение в расплаве шва границы между металлами, исключающей их взаимное перемешивание и не обеспечивающей требуемой прочности шва в готовом изделии. При осуществлении развертки электронного луча с частотой, превышающей 850 Гц, происходит полное проплавление металла кромок деталей, однако имеет место локализация объемов расплава одного металла у поверхности шва, а другого - в зоне корня шва, что исключало требуемое равномерное взаимное перемешивание металла и резко понижало прочность шва в готовом изделии.

При выполнении развертки электронного луча по окружности диаметром меньшим 0,6 от толщины свариваемых деталей происходит нарушение симметрирования зоны термического воздействия луча относительно стыка и равномерное взаимное перемешивание металла имеет место только в зоне корня шва, не охватывая его поверхностные слои, что обуславливает неравномерность шва по его массиву и снижает требуемую прочность шва в готовом изделии.

При выполнении развертки электронного луча по окружности диаметром большим 0,8 от толщины свариваемых деталей имеет место нарушение симметрирования зоны термического воздействия на стык, что обуславливает равномерное взаимное перемешивание металлов, преимущественно, в поверхностной зоне шва, не затрагивая расплав у корня шва, создавая, тем самым, неравномерность шва по его массиву и сжимая требуемую прочность шва в готовом изделии.

Достоинство заявляемого изобретения состоит в том, что осуществление электронным лучом развертки с частотой в заявленном диапазоне и по окружности заявленного диаметра формируют, в процессе перемещения луча по стыку соединяемых деталей из разнородных материалов, симметрирование зоны термического воздействия луча относительно стыка, чем достигается равномерное тепловложение по всей траектории стыка и обуславливается точное формирование корня шва по стыку при равномерном взаимном перемешивании металлов соединяемых деталей.

Сущность заявленного способа будет более понятна из приведенного ниже примера его осуществления.

Пример.

Сваривали детали из сплава Бр.X0,8 и нержавеющей стали 12Х21Н5Т размерами 600×600 мм, толщина свариваемых кромок 1,5 мм. Сварку вели на промышленной электронно-лучевой установке ЭЛУ-10 с технологической аппаратурой ЭЛТА 60/15.

Параметры сварки: Uуск=60 кВ, Iсв=40 mA, Vсв=17 м/ч, развертка электронного пучка по окружности ∅1,1 мм с частотой 800 Гц.

После сварки выполняли внешний осмотр сварного шва, его рентгеноконтроль, проверку на непроницаемость керосином и проводили испытания на прочность. Качество сварного шва хорошее.

Аналогичным образом была проведена проверка способа при сварке плоских деталей из материалов: ЭИ811 - Бр.X0,8; Э10-Ш - Бр КМц3-1. Результаты сварки положительные.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

Изобретение относится к электронно-лучевой сварке плоских стыков деталей из разнородных металлов. Предварительно собирают детали встык и направляют электронный луч на стык. Электронный луч перемещают по стыку и производят его развертку с частотой 750-850 Гц по окружности диаметром d=(0,6…0,8)h, где d - диаметр окружности развертки электронного луча, мм; h - толщина свариваемых деталей, мм. Изобретение позволяет устранить неравномерное расплавление кромок деталей из разнородных металлов, что обуславливает неравномерное взаимное перемешивание металлов в расплаве шва, которое значительно снижает прочность шва в готовом изделии. 1 ил.

Способ электронно-лучевой сварки деталей из разнородных металлов, включающий сборку деталей из разнородных металлов встык, направление электронного луча на стык и осуществление сварки путем перемещения электронного луча по стыку, отличающийся тем, что при перемещении луча по стыку деталей осуществляют развертку луча с частотой 750-850 Гц по окружности диаметром d=(0,6…0,8)h,

где d - диаметр окружности развертки электронного луча, мм;

h - толщина свариваемых деталей, мм.

| Способ электронно-лучевой сварки разнородных металлов с поперечными колебаниями электронного луча | 1978 |

|

SU937116A1 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1989 |

|

SU1669672A1 |

| US 20140124483 A1, 08.05.2014. | |||

Авторы

Даты

2017-04-03—Публикация

2015-11-25—Подача